一种电解回收含油铜泥中金属铜及再生除油剂的工艺的制作方法

- 国知局

- 2024-07-27 11:29:41

本发明涉及含油铜泥处理,具体涉及一种电解回收含油铜泥中金属铜及再生除油剂的工艺。

背景技术:

1、粗铜丝(线)拉拔成设计大小的细铜丝(线)生产过程中,会运用到拉丝油,铜丝拉拔过程会有少量的铜屑掉落,随拉拔液一起带走进入到拉丝液澄清池中,由于大规模的铜线拉丝生产,拉丝液澄清池会产生较大量的含油铜泥。产生的含油铜泥收集后会残留3-5%左右的油分,由于含有油分和铜等重金属,目前该部分铜泥被环保部门定性为危险废物,需要交有处理资质的企业处理。原本富含铜的铜泥因定性为危险废物后,委外处理的价值被大打折扣,产品价值低,给企业带来较大的经济损失。

2、目前处理方法大多采用火法处理和酸浸工艺。火法处理将含油铜泥在冶金炉高温加热,去除有机杂质,得到粗铜再精炼;此法污染较大,能耗较高。酸浸工艺将硫酸、硝酸与铜泥充分混合,将铜溶解,后续通过化学法等将铜分离;此法铜溶解速度过慢,铜在油性物质包裹下难以完全溶解。

3、cn111850603a的发明专利中介绍了一种含油铜泥提铜方法,此法虽通过通入压缩空气加快了溶铜速率,但溶铜不彻底,不适合大规模处理;还存在除油后的含油废液需要再处理;电解时阳极反应得不到运用的缺点。

技术实现思路

1、本发明目的是为了解决目前含油铜泥分离困难的问题,而提供的一种电解回收含油铜泥中金属铜及再生除油剂的工艺,简化目前含油铜泥处理流程,实现含油铜泥中铜的回收,达到资源重复利用。

2、本发明的技术方案是:

3、一种电解回收含油铜泥中金属铜及再生除油剂的工艺,包括含有第一电解阳极和第二电解阳极的电解槽,包括以下步骤:

4、步骤一:加入除油剂将含油铜泥溶解,再将溶解后的物质过滤;所述除油剂以重量计,组分为:氢氧化钠5-8%、混合磷酸盐10%-15%、硅酸钠1%-3%、表面活性剂0.5%-1%、乳化剂0.5%-1%、消泡剂0.5%-1%、其余为水;

5、步骤二:步骤一过滤后的滤液进入电解槽的第二电解阳极电解,通过第二电解阳极强氧化性反应氧化滤液中油性物;反应后的滤液通过微调或直接回用到步骤一使用,实现除油剂再生;

6、步骤三:在步骤一过滤后的滤渣中加入溶铜液充分反应,然后进入电解槽的第一电解阳极区,通过第一电解阳极反应再生溶铜液,再生后的溶铜液回用至步骤三中溶铜使用,实现溶铜液在线循环再生或离线循环再生;采用盐酸氯化铜体系溶铜液或硫酸硫酸铜体系溶液作为溶铜液;

7、步骤四:电解槽的阴极区使用经稀释的溶铜液电解,阴极板电积出铜;步骤三溶铜后的高铜离子阳极液添加至电解阴极区维持上述阴极铜离子稳定;阴极区的低铜离子阴极液通过添加至步骤三的第一电解阳极区维持其溶铜液稳定。

8、优选的,步骤二控制温度为45-60℃。

9、优选的,步骤三采用盐酸氯化铜体系溶铜液,所述盐酸氯化铜体系溶铜液为氯化铜、盐酸,其余为水;其中氯化铜以铜离子浓度计为50-150g/l,盐酸以氢离子浓度0.8-3.0mol/l。

10、优选的,步骤三工作温度为45-55℃。

11、优选的,步骤四所述稀释后的溶铜液为氯化铜、盐酸,其余为水;其中氯化铜以铜离子浓度计为不低于10g/l;优选的,所述稀释后的溶铜液以铜离子浓度计为25-35g/l。

12、优选的,所述混合磷酸盐为磷酸钠含量以重量计不低于40%的磷酸盐混合物。

13、优选的,所述表面活性剂优选为peg(聚乙二醇)、土耳其红油的一种或多种;乳化剂优选为农乳300(二苄基联苯基聚氧乙烯醚)、op-10(烷基酚聚氧乙烯醚)的一种或多种;消泡剂优选为聚二甲基硅氧烷、乳化硅油的一种或多种。

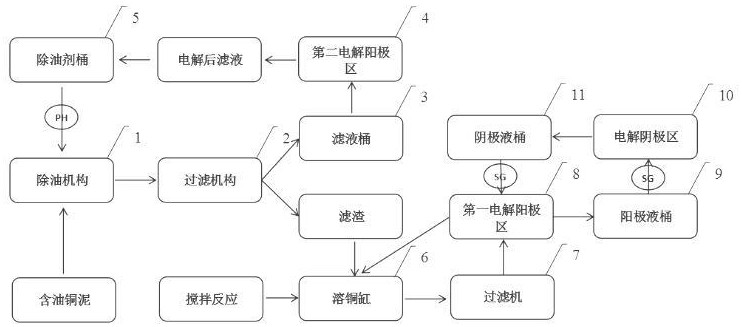

14、进一步优选的,所述电解回收含油铜泥中金属铜及再生除油剂的工艺,通过以下处理系统来处理,所述处理系统主体结构包括除油机构、过滤机构、设有第一电极阳极区、第二电极阳极区和阴极区的电解槽、过滤机、溶铜缸;所述除油机构、过滤机构和电解槽的第二电极阳极区通过管道连通;所述溶铜缸通过过滤机与第一电极阳极区连通;所述溶铜缸与过滤机构连通;所述第一电极阳极区与阴极区连通;优选的,还包括滤液桶和除油剂桶,所述滤液桶设置在过滤机构与第二电极阳极区连通的管道上,除油剂桶设置在第二电极阳极区与除油机构连通的管道上;优选的,还包括阳极液桶和阴极液桶,所述第一电极阳极区通过阳极液桶与阴极区连通;阴极区通过阴极液桶与述第一电极阳极区连通。

15、与现有技术相比,本发明的优势是:含油铜泥经除油处理后,液相通过第二电解阳极反应将分离的油类有机物分解,实现除油剂的再生;除油后铜泥经溶铜液溶解后可于第一、第二电解阴极反应电沉积铜;溶铜后的溶铜液通过第一电解阳极反应实现溶铜液再生。本发明充分利用了电解的阴阳极反应;溶铜速率快,适合工业大规模处理;处理过程不引进其他杂质,简化了处理流程。

16、一种电解回收含油铜泥中金属铜及再生除油剂的工艺,简化目前含油铜泥处理流程,实现含油铜泥中铜的回收,达到资源重复利用。

17、以下结合附图和具体实施方式对本发明的详细结构作进一步描述。

技术特征:1.一种电解回收含油铜泥中金属铜及再生除油剂的工艺,包括含有第一电解阳极和第二电解阳极的电解槽,其特征是,包括以下步骤:

2.根据权利要求1所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,步骤二控制温度为45-60℃。

3.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,步骤三采用盐酸氯化铜体系溶铜液,所述盐酸氯化铜体系溶铜液包括氯化铜、盐酸,其余为水;其中氯化铜以铜离子浓度计为50-150g/l,盐酸以氢离子浓度0.8-3.0mol/l。

4.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,步骤三工作温度为45-55℃。

5.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,步骤四所述稀释后的溶铜液为氯化铜、盐酸,其余为水;其中氯化铜以铜离子浓度计为不低于10g/l;优选的,所述稀释后的溶铜液以铜离子浓度计为25-35g/l。

6.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,所述混合磷酸盐为磷酸钠含量以重量计不低于40%的磷酸盐混合物。

7.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,所述表面活性剂为聚乙二醇、土耳其红油的一种或多种。

8.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,所述乳化剂为二苄基联苯基聚氧乙烯醚 、烷基酚聚氧乙烯醚的一种或多种。

9.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,所述消泡剂为聚二甲基硅氧烷、乳化硅油的一种或多种。

10.根据权利要求1或2所述电解回收含油铜泥中金属铜及再生除油剂的工艺,其特征是,通过以下处理系统来处理,所述处理系统主体结构包括除油机构(1)、过滤机构(2)、设有第一电极阳极区(8)、第二电极阳极区(4)和阴极区(10)的电解槽(12)、过滤机(7)、溶铜缸(6);所述除油机构(1)、过滤机构(2)和电解槽(12)的第二电极阳极区(4)通过管道连通;所述溶铜缸(6)通过过滤机(7)与第一电极阳极区(8)连通;所述溶铜缸(6)与过滤机构(2)连通;所述第一电极阳极区(8)与阴极区(10)连通;优选的,还包括滤液桶(3)和除油剂桶(5),所述滤液桶(3)设置在过滤机构(2)与第二电极阳极区(4)连通的管道上,除油剂桶(5)设置在第二电极阳极区(4)与除油机构(1)连通的管道上;优选的,还包括阳极液桶(9)和阴极液桶(11),所述第一电极阳极区(8)通过阳极液桶(9)与阴极区(10)连通;阴极区(10)通过阴极液桶(11)与述第一电极阳极区(8)连通。

技术总结本发明提供了一种电解回收含油铜泥中金属铜及再生除油剂的工艺,步骤一:加入除油剂将含油铜泥溶解,再将溶解后的物质过滤;步骤二:步骤一过滤后的滤液进入电解槽的第二电解阳极区电解,通过第二电解阳极强氧化性反应氧化滤液中油性物,反应后的滤液通过微调或直接回用到步骤一使用,实现除油剂再生;步骤三:在步骤一过滤后的滤渣中加入溶铜液充分反应,然后进入电解槽的第一电解阳极区,通过第一电解阳极反应氧化再生溶铜液,再生后的溶铜液回用至步骤三中使用,实现溶铜液在线循环再生或离线循环再生;步骤四:阴极区使用经稀释的溶铜液电解,阴极板电积出铜。该工艺简化了目前含油铜泥处理流程,实现含油铜泥中铜的回收,达到资源重复利用。技术研发人员:聂国勇,杨滔,彭君受保护的技术使用者:长沙利洁环保科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118438.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表