含氰金银电镀液的稳定剂、电镀液和电镀方法与流程

- 国知局

- 2024-07-27 11:34:43

本发明属于电镀,涉及一种含氰金银电镀液的稳定剂、电镀液和电镀方法,该金银电镀液具有高稳定性,同时不含游离氰离子,适合用于半导体芯片。

背景技术:

1、半导体芯片封装时,为了保障芯片性能,基于金的优异特性,通常使用纯金制备封装结构。如果能用银部分替代金,可以大大降低封装结构的成本;并且金银合金相较于纯金具有更低的电阻和更高的导热系数,有助于提升芯片的散热性能,增加电器互连密度。

2、使用电镀工艺制备金银合金封装结构替代纯金封装结构,对金银电镀液既有一些与其他应用场景相同的技术要求,例如稳定性高等;还有一些不同于其他应用场景的要求,例如:(1)不能使待封装芯片上的光刻胶溶胀,(2)方便制造不同金含量的金银镀层,形成复合结构,以同时满足封装结构对硬度、粗糙度和抗硫化氧化的多方面需求。

3、金银合金电镀液分为含氰和不含氰两大类,其中由于金离子和银离子和氰根离子的络合常数高,因此比不含氰化物的镀液稳定。但是银离子属于光敏性物质,除了氰化银钾自带的氰化物部分外,通常需要在镀液中引入游离的氰根离子来保证银离子不会见光分解。游离氰根离子除了有很大的安全隐患外,也会溶胀光刻胶,造成线路的制造精度的下降。因此开发含氰金银电镀液的稳定剂以及相应的电镀液,不含游离氰根离子,同时保证镀液稳定性高,是目前业界的难点。

4、cn104099653b公开了使用氰化亚金钾和氰化银钾电镀液制备金银合金的技术方案,镀液的ph为6.5-7.0,同时镀液中包含2-5ml/l的草酸盐作为整平剂(参见其说明书第160-165段)。因为该镀液中并不包含银离子的保护剂,如游离的氰根离子;另外在该ph范围内,主盐所提供的氰根离子对银离子配合能力较差,因此该电镀液的稳定性较差。

5、gb2046794a和ch629260a5也公开了使用氰化亚金钾和氰化银钾电镀液制备金银合金的技术方案,镀液中不含有游离的氰根离子,但是使用了高分子添加剂如聚乙烯亚胺或聚氧化乙烯作为光亮剂。首先,由于没有银离子的保护剂,这些镀液的稳定性较差;其次,聚乙烯亚胺或聚氧化乙烯很容易在镀层中共沉积,从而导致镀层的内应力过高以及退火后在镀层中形成孔洞,降低镀层的耐腐蚀性能。

技术实现思路

1、本发明的目的是提供含氰金银电镀液的稳定剂,以及相应的电镀液和电镀方法,该稳定剂对含氰金银电镀液中的银离子具有优异的保护能力,避免银离子光分解,同时还能起到整平剂的作用,使得金银电镀液不需要额外添加整平剂;该电镀液具有极高的稳定性,电镀液里不需要额外添加游离的氰根离子,对于半导体芯片制造涉及到光刻胶的制程比较友好;该电镀方法可以很方便地获得不同金含量的金银合金镀层,从而获得相应的复合结构,以同时满足半导体芯片封装结构对硬度、粗糙度和抗硫化氧化的多方面需求。

2、本发明的一个方面是提供一种含氰金银电镀液的稳定剂,所述稳定剂为乙内酰脲或其衍生物,稳定剂与含氰金银电镀液中银离子的摩尔比为2以上,优选2-20。

3、本发明提供的稳定剂乙内酰脲或其衍生物,一方面作为银离子的络合剂,防止银离子的光还原,提高电镀液的稳定性。乙内酰脲或其衍生物和银离子的摩尔比在2以上,优选2-20,以保证和银离子的配位络合,乙内酰脲或其衍生物和银离子的摩尔比高于20,可能会导致镀液粘度过高从而降低电镀厚度的均匀性。另一方面,除了和银离子的络合作用,乙内酰脲或其衍生物和银离子实现协同作用,起到结晶调整剂的效果。单独的镀银或镀金,都需要在电镀液中添加结晶调整剂,而本发明的技术方案并不需要加入结晶调整剂,也可以获得很平整的镀层。

4、进一步的,所述乙内酰脲的衍生物为5,5-二甲基乙内酰脲(cas号码:77-71-4)、1,3-二羟甲基-5,5-二甲基乙内酰脲(cas号码:6440-58-0)或1-氨基乙内酰脲(cas号码:6301-02-6),优选5,5-二甲基乙内酰脲。

5、本发明的再一方面是提供一种金银电镀液,所述金银电镀液包含水溶性含氰金盐、水溶性含氰银盐、导电盐、上述稳定剂和水;金离子浓度为1-20g/l,银离子浓度为0.3-10g/l,导电盐浓度为10-120g/l。

6、进一步的,所述金银电镀液的ph值为8-10。当ph值低于8时,稳定剂和银离子的络合能力下降,导致镀液稳定性变差;当ph值高于10时,对光刻胶会产生不良影响。

7、进一步的,所述水溶性含氰金盐优选氰化亚金钾(分子式kau(cn)2),金离子浓度为1-20g/l。不足1g/l时,电镀时镀层容易烧焦;超过20g/l时,由于带出的影响使得成本上升。所述水溶性含氰银盐优选氰化银钾(分子式kag(cn)2),银离子浓度为0.3-10g/l,根据不同的场景需求,可以通过调节电镀液中银离子的浓度来调节镀层中金银的比例。

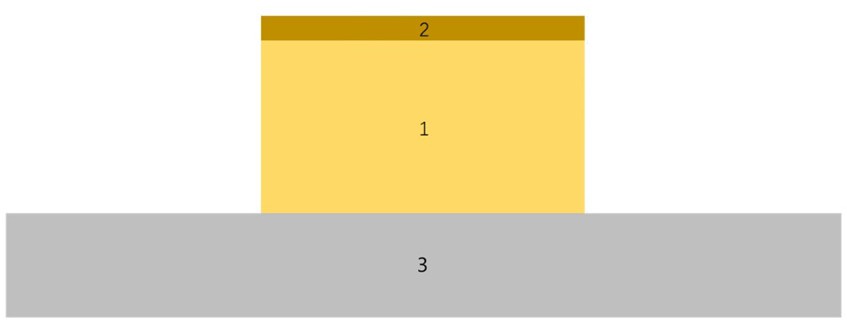

8、发明人发现,当金离子和银离子在上述浓度范围内时,使用同一电镀液和电镀设备,只需要简单地调节电流密度,就可以改变所获得的金银合金镀层的金含量。具体而言,较低电流密度得到的金银合金镀层中的金含量低,较高电流密度得到的金银合金镀层中的金含量高。发明人还发现,当金银合金镀层中金含量在适中的范围内(20-50wt%)时,硬度和粗糙度能够满足半导体芯片封装的要求;而抗硫化氧化则需要金含量在60wt%以上。因此,可以设计复合封装结构:封装结构主体的金含量在适中的范围内,使硬度和粗糙度满足要求;同时在封装结构主体外表面形成厚度小得多的防护层,不影响整体的硬度和粗糙度,并且满足抗硫化氧化的要求。

9、进一步的,导电盐优选焦磷酸盐,可以是焦磷酸钠、焦磷酸钾或焦磷酸铵中的一种或几种。焦磷酸盐可以提高镀液的导电率,提高电镀的均匀性,浓度太低不能满足电镀液导电率要求,浓度太高会导致电镀液的粘度大,进而影响金或银的电沉积。

10、本发明的又一方面是提供一种电镀方法,使用上述金银电镀液进行电镀,电镀的操作温度为20-40℃,电镀的电流密度为0.3-1.5a/dm2。操作温度低于20℃,温度不容易控制,同时电镀均匀性变差;超过40℃,镀层的粗糙度有变大的趋势,可能影响后续的焊接性能或键合效果。电镀的电流密度操作在0.3-1.5a/dm2范围内,针对同一组成的电镀液,电流密度提高,镀层中的金含量变高。当电流密度小于0.3a/dm2时,电镀速度慢从而影响生产效率;当电流密度大于1.5a/dm2时,镀层存在烧焦的风险。

11、进一步的,当需要金银镀层中金含量在50wt%以下时,电镀的电流密度为0.3-0.6a/dm2;当需要金银镀层中金含量在60wt%以上时,电镀的电流密度为1.1-1.5a/dm2。

12、进一步的,对获得的金银合金电镀层进行退火处理,退火温度为270-300℃,退火时间为5-120min。通过退火处理,可以消除应力,改善金银合金电镀层的性能。退火温度和退火时间可以在上述参数范围内,根据金银合金电镀层的面积和厚度通过实验确定,一般规律是面积越大、厚度越厚,需要的退火温度越高、退火时间越长。

13、本发明的又一方面是提供由上述电镀方法获得的制品。

14、本发明具有以下有益技术效果:本发明提供的稳定剂对含氰金银电镀液中的银离子具有优异的保护能力,避免银离子光分解,同时还能起到整平剂的作用。本发明提供的电镀液具有极高的稳定性,不需要额外添加游离的氰根离子,对于半导体芯片制造涉及到光刻胶的制程比较友好,同时不需要额外添加整平剂。本发明提供的电镀方法,在不改变电镀设备和电镀液的前提下,仅需改变电流密度,就可以获得不同金含量的金银合金镀层。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118707.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表