一种PEM电解槽微孔结构扩散层及其制备方法与流程

- 国知局

- 2024-07-27 11:48:42

本发明涉及pem电解槽,尤其涉及一种pem电解槽微孔结构扩散层及其制备方法。

背景技术:

1、质子交换膜电解槽(proton exchange membrane electrolyzer cell,简称pem电解槽)由膜电极、双极板、扩散层、密封件以及端板等部件构成,其中阳极扩散层(也叫多孔传输层porous transport layer,ptl)介于膜电极和双极板之间,提供多孔通道将双极板流场中的水传输到膜电极催化层,同时要将催化层产生的氧气排出到双极板,此外还具有优异的电/热传导性,阳极产生的电子可以快速传导到阴极,同时维持高效热传输,是影响pem电解槽性能的关键部件之一。

2、由于pem电解槽阳极侧为高氧、强酸环境,目前满足使用要求的扩散层材料多选用钛毡扩散层,然而,钛毡扩散层存在以下缺陷:(1)钛毡表层凹凸不平,纤维围成的孔洞较深,钛毡扩散层与膜电极的催化层接触面积较小(小于5%),造成接触电阻增大,降低催化剂利用率同时降低电解效率;(2)钛毡扩散层孔径分布在30~150μm,较大的孔径很容易充满水而挤占生成的氧气的传输通道,气液两相传输不佳造成电解槽电解效率降低。

3、为了解决上述技术问题,现有技术(doi:10.1016/j.jpowsour.2011.11.041)提出了一种采用ptfe粘结剂与ti粉混合涂覆在钛毡表面并烧结制备出微孔结构扩散层的方案,试图通过改善扩散层的结构,以提高扩散层的电化学性能,但是,根据该现有技术实验结果可知,该方法处理后的扩散层的电解水性能基本没有提升,表明该方法也难以有效提高pem电解槽性能。

4、为此,本发明提出一种pem电解槽微孔结构扩散层及其制备方法。

技术实现思路

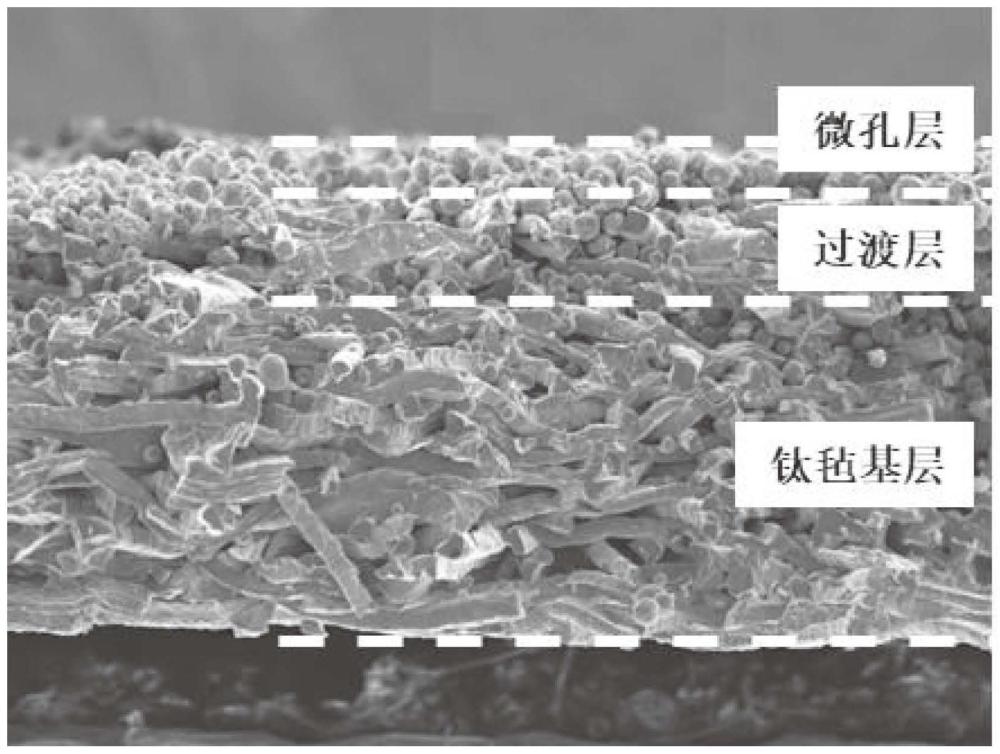

1、为了解决上述现有技术中的不足,本发明提供一种pem电解槽微孔结构扩散层及其制备方法。本发明通过将钛粉粒径与钛毡中的孔径分布有效配合,将钛毡表层的开放孔隙进行填充,使钛粉与钛毡孔径内的钛纤维冶金结合以形成过渡层;并继续在过渡层表面铺设钛粉,钛粉之间冶金结合形成微孔层,获得pem电解槽微孔结构扩散层,且pem电解槽微孔结构扩散层由钛毡底部至微孔层表面方向上的孔径逐渐减小,通过优化扩散层孔径结构分布,提高了pem电解槽微孔结构扩散层与膜电极催化层的有效接触面积,降低了em电解槽微孔结构扩散层的水饱和度,预留下了足够的氧气传输通道,有利于pem电解槽阳极侧扩散层中水和氧气协同传输,进一步提高电解槽效率。

2、本发明的一种pem电解槽微孔结构扩散层及其制备方法是通过以下技术方案实现的:

3、本发明的第一个目的是提供一种pem电解槽微孔结构扩散层,由钛毡和钛粉组成。

4、所述钛毡由钛纤维形成,所述钛毡表层中的钛纤维之间形成半开放孔隙结构,且所述半开放孔隙结构呈漏斗型倒三角形。

5、所述钛粉按照粒径由大至小的顺序,依次填充于所述半开放孔隙结构内,以及所述钛毡上方。

6、填充于所述半开放孔隙结构内的所述钛粉与所述开放孔隙结构内的钛纤维冶金结合,以在所述钛毡的表层形成过渡层;且所述钛毡表层下方的纯钛毡部分作为基层。

7、铺设于所述钛毡上方的所述钛粉之间冶金结合,形成微孔层。

8、所述基层、过渡层和微孔层共同形成所述pem电解槽微孔结构扩散层。

9、优选地,沿所述半开放孔隙结构内部至所述钛毡上方的方向上,所述钛粉的粒径分布呈类正态分布,满足公式n1(μ1,σ12);所述半开放孔隙结构的孔径分布呈类正态分布,满足公式n2(μ2,σ22);其中,μ1为钛粉的平均粒径,μ2为半开放孔隙结构的平均孔径;σ12为钛粉分布的方差,σ22为半开放孔隙结构分布的方差;且μ1≤μ2,σ12>σ22。

10、优选地,所述μ1为33~53μm,σ12为132~172。

11、优选地,所述μ2为45~61μm,σ22为102~142。

12、优选地,粒径>μ1的钛粉填充在所述开放孔隙结构的底部,即粒径>μ1的钛粉填充在漏斗型倒三角形的下三角处。

13、优选地,粒径>(μ1+1σ1)的钛粉填充在所述开放孔隙结构的底部,即粒径>(μ1+1σ1)的钛粉填充在漏斗型倒三角形的下三角处。

14、优选地,粒径<μ1的钛粉填充在所述开放孔隙结构的上部,即粒径<μ1的钛粉填充在漏斗型倒三角形的上三角处。

15、优选地,粒径<(μ1-1σ1)的钛粉填充在所述开放孔隙结构的上部,即粒径<(μ1-1σ1)的钛粉填充在漏斗型倒三角形的上三角处。

16、优选地,所述钛毡的厚度为0.2~0.8mm。

17、优选地,所述过渡层的厚度占所述钛毡厚度的1/5~1/3。

18、优选地,所述微孔层的厚度为所述钛毡厚度的1/15~1/3。

19、优选地,所述微孔结构扩散层的孔径分布呈三峰结构分布;

20、第一峰的孔径分布范围为<30μm,第二峰的孔径分布范围为30~75μm,第三峰的孔径分布范围为>75μm。

21、优选地,所述pem电解槽微孔结构扩散层的孔隙率相对于所述钛毡的原始孔隙率降低至少5%。

22、优选地,所述钛毡的孔隙率为50%~85%。

23、优选地,在膜电极压缩变形量60μm下时,所述pem电解槽微孔结构扩散层与膜电极催化层的接触面积>10%。

24、本发明的第二个目的是提供一种上述pem电解槽微孔结构扩散层的制备方法,包括以下步骤:

25、将钛粉筛分为不同粒径大小,随后将筛分好的所述钛粉按照粒径由大至小的顺序,依次填充于钛毡内以及钛毡上方,获得预混体;

26、将所述预混体通过轧辊或压平模具进行压制,使压下幅度为所述预混体厚度的1%~15%,获得混合体;

27、将所述混合体于950~1100℃下进行真空烧结处理,获得烧结混合体;对所述烧结混合体进行压制,使压下幅度为所述烧结混合体厚度的1%~15%,获得所述pem电解槽微孔结构扩散层。

28、优选地,所述真空烧结的时间为0.5~2h,真空度<1pa。

29、本发明与现有技术相比,具有以下有益效果:

30、本发明通过将钛粉粒径与钛毡中的孔径分布有效配合,将钛毡表层的开放孔隙进行填充,使钛粉与钛毡孔径内的钛纤维冶金结合以形成过渡层;并继续在过渡层表面铺设钛粉,钛粉之间冶金结合形成微孔层,获得pem电解槽微孔结构扩散层,且pem电解槽微孔结构扩散层由钛毡底部至微孔层表面方向上的孔径逐渐减小,通过优化扩散层孔径结构分布,提高了pem电解槽微孔结构扩散层与膜电极催化层的有效接触面积,降低了em电解槽微孔结构扩散层的水饱和度,预留下了足够的氧气传输通道,有利于pem电解槽阳极侧扩散层中水和氧气协同传输,进一步提高电解槽效率。

31、本发明在不添加任何粘合剂的前提下,通过将钛粉粒径与钛毡中的孔径分布有效配合,并使钛粉与钛纤维之间冶金结合,且钛粉与钛粉之间也冶金结合,大大改善了扩散层的孔隙特性,使得扩散层整体的电解水性能有效提升。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119683.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表