一种多粒子多层改性硅化物基高温抗氧化涂层的制备方法、应用

- 国知局

- 2024-07-27 11:49:28

本发明涉及涂层表面改性,具体涉及一种多粒子多层改性硅化物基高温抗氧化涂层的制备方法和应用。

背景技术:

1、高超声速飞行器的热防护是一个复杂的问题,涉及各个学科,但热防护材料是目前普遍接受的飞行器热防护所面临的一个瓶颈问题。铌及其合金因其密度适中、良好的可焊性和可加工性、优异的蠕变强度和低温损伤耐受性而被认为是高温结构材料的候选者,有望应用于推力锥、燃气涡轮发动机、喷气发动机和其他航空航天部件。然而,其较差的高温抗氧化性,限制了其作为高温合金潜力的充分释放。迄今为止,硅化物涂层仍然是保护铌合金免受长期环境氧化的一种重要而有效的方法,因为硅化物涂层在氧化过程中可以形成热动力学稳定、生长缓慢的sio2膜层,具有附着性和自密封性,有效延缓氧气的向内扩散。

2、已公开专利(cn106591773a)公布了一种高温用金属表面抗高温氧化辐射热防护涂层,该涂层包括硅化物底层以及原位氧化陶瓷顶层。其中顶层致密陶瓷层可达到隔绝氧气的作用,降低了硅化物底层的氧化速率。但由于原位氧化形成的陶瓷层较薄,且氧化过程中生成的氧化皮在生长内应力的作用下容易开裂,最终导致保护涂层的失效,其长期高温抗氧化性能不足。已公开专利(cn107190261a)公布了一种高温抗氧化铌合金表面复合硅化物涂层,该涂层同样包括气相包埋法制备的硅化物底层及超音速等离子喷涂制备的mosi2顶层双层涂层结构。顶层mosi2涂层不仅有效地将底层硅化物涂层与氧气环境隔绝开,避免直接接触,而且mosi2还可作为额外的耗氧相,进一步降低向内扩散的氧通量。不足之处是,该抗氧化涂层未考虑到氧化过程中生成的氧化皮的应力释放途径。尽管其短时高温抗氧化性能大大增强,但由于氧化物生长导致的体积膨胀问题仍然未得到有效解决,一段时间氧化后氧化皮开裂/剥落的倾向仍然存在,其长期高温抗氧化性能仍待商榷。因此关于铌基合金表面高温抗氧化涂层的综合热防护性能仍有待于进一步提高,以适应高超音速飞行器热端部件,如蒙皮尖端、发动机涡轮叶片、尾喷管等关键部件对热防护涂层抗高温氧化性能的进一步要求。

3、目前针对铌基合金高温抗氧化涂层的思路仍是以硅化物体系涂层为主,而应用于高超声速飞行器热端部件的高温抗氧化涂层通常为采用热喷涂方法制备的具有多层结构的改性硅化物基复合涂层,其喷涂层面临着熔点差异较大的组分难以添加、涂层成分均匀性难控制、涂层制备工序周期长等问题,且等离子喷涂系统复杂、设备成本昂贵,不适合小批量的工业化生产。

技术实现思路

1、本发明的目的是要解决现有热防护涂层的均匀性难控制,涂层制备工序周期长,成本高,不适合小批量的工业化生产,长期高温抗氧化性能不足和长期使用后氧化皮开裂或剥落的问题,而提供一种多粒子多层改性硅化物基高温抗氧化涂层的制备方法、应用。

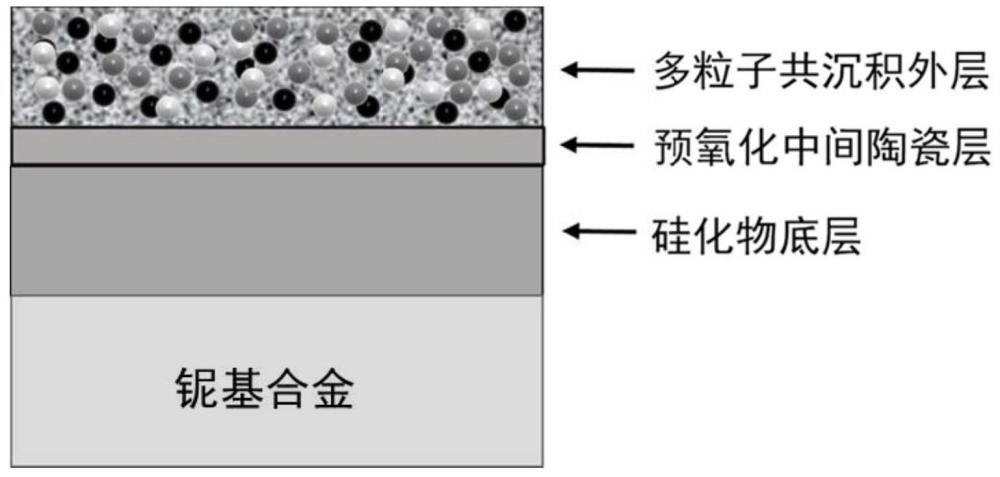

2、一种多粒子多层改性硅化物基高温抗氧化涂层原位生长在铌基合金表面,其为三层涂层结构,包含硅化物底层、预氧化中间陶瓷层和多粒子共沉积烧结外层,制备方法具体是按以下步骤完成的:

3、一、制备硅化物底层:

4、以si粉、nh4f和al2o3粉体为包埋渗粉体,采用包埋渗的方法在铌基合金的表面制备硅化物底层,得到表面含有硅化物底层的铌基合金;

5、步骤一中所述的铌基合金为nb521合金、c103合金或任意一种以nb元素为主的铌基合金;

6、二、配置复合电解液:

7、将氢氧化钠、硅酸钠和六偏磷酸钠溶于去离子水中,得到基础电解液;向基础电解液中添加表面呈负电性多粒子改性纳米粉体,超声分散一段时间,得到表面呈负电性多粒子改性复合电解液;

8、步骤二中所述的基础电解液中氢氧化钠的浓度为1g/l~5g/l,硅酸钠的浓度为5g/l~20g/l,六偏磷酸钠的浓度为5g/l~50g/l;

9、步骤二中所述的表面呈负电性多粒子改性复合电解液中表面呈负电性多粒子改性纳米粉体10g/l~50g/l;

10、步骤二中所述的表面呈负电性多粒子改性纳米粉体为hfc、mosi2和yb2o3的复合粉体;

11、三、一步制备预氧化中间陶瓷层和多粒子共沉积外层:

12、将表面呈负电性多粒子改性复合电解液加热至60℃~90℃,在高频脉冲电压下,以硅化物底层为阳极,以不锈钢板为负极,利用微弧氧化反应共沉积技术在硅化物底层涂层表面原位形成预氧化中间陶瓷层,同步地在强电场作用下多粒子改性纳米粉体通过反应结合和惰性结合形成的多粒子共沉积外层,得到包含三层涂层结构的多粒子多层改性硅化物基高温抗氧化涂层;

13、步骤三中所述的微弧氧化反应共沉积技术的参数为:脉冲频率300~1500hz,加载交流电压范围为400v~1000v,施加时间为3min~20min,优选为脉冲频率500hz,加载交流电压600v,施加时间为10min。

14、一种多粒子多层改性硅化物基高温抗氧化涂层在在1500℃高温静态空气中氧化120h不破坏,在高超音速飞行器热端部件,如蒙皮尖端、发动机涡轮叶片和尾喷管领域中应用。

15、本发明提出了一种多粒子多层改性硅化物基高温抗氧化涂层的制备方法,通过配置包含表面呈负电性多粒子改性复合电解液,进而采用微弧氧化反应共沉积方法在硅化物底层上原位生长形成预氧化中间陶瓷层,并同步得到多粒子共沉积外层。该多粒子/多层协同设计策略对改性硅化物基复合涂层的强化机理主要体现在:

16、(1)、多粒子协同作用。多粒子共沉积外层中的hfc和mosi2可以作为额外的耗氧相,其中hfc经高温氧化后可生成耐高温的hfo2骨架,mosi2经高温氧化后形成的sio2可加速涂层中致密sio2膜层的形成;yb2o3可增强液相sio2的黏度,增强sio2膜层的稳定性。

17、(2)、多层协同作用。硅化物底层、预氧化中间陶瓷层、多粒子共沉积层三者之间为烧结连接,界面结合力好。其中多粒子共沉积外层作为第一道氧侵蚀屏障,nb2o5-sio2预氧化中间陶瓷层是作为第二层氧屏蔽层,硅化物底层作为铌合金基体的第三层保护层,多层涂层结构起到了很强的协同作用,有效地提高铌合金基体的高温抗氧化性能。

18、(3)、高稳定性/大应变容限的骨架层。hfc经1500℃以上高温氧化后可生成耐高温的hfo2骨架,进一步地,hfo2可与sio2生成热力学稳定的hfsio4,最终在涂层表层形成hfsio4-yb2o3骨架层,极大地提高了氧化层的应力损伤容限和热稳定性。且该“hf-yb”骨架锚定了sio2膜层,形成了致密的氧扩散阻挡层,大大延缓了硅化物涂层的氧化速度。

19、本发明具有以下有益效果:

20、一、本发明提供了一种多粒子多层改性硅化物基高温抗氧化涂层的制备方法和应用,以si粉为原料、nh4f和al2o3粉体为埋渗剂,采用包埋渗的方法在铌基合金的表面制备大厚度硅化物底层,得到表面含有硅化物底层的铌基合金(底层厚度30-400μm可控),促进si原子活化以形成大厚度/无缺陷的硅化物层;进而通过配置包含表面呈负电性多粒子改性复合电解液;控制所述电解液温度为60℃~90℃,在高频脉冲电压下以硅化物底层为阳极,利用微弧氧化反应共沉积方法将nbsi2底层表面原位氧化成nb2o5-sio2预氧化中间陶瓷层(10-100μm),并同步地在预氧化中间陶瓷层表面沉积烧结一层hfc、mosi2和yb2o3多粒子复合层(50-300μm);硅化物底层涂层、预氧化中间陶瓷层、多粒子共沉积层三者之间为烧结连接,界面结合力好。多粒子/多层涂层结构起到了很强的协同作用。其中多粒子共沉积外层作为第一道氧侵蚀屏障,涂层中的hfc和mosi2可以作为额外的耗氧相,并且hfc经高温氧化后可生成耐高温的hfo2骨架,yb2o3可增强液相sio2的黏度,增强sio2膜层的稳定性。进一步地,hfo2可与sio2生成热力学稳定的hfsio4,最终在表层形成hfsio4-yb2o3骨架层,极大提高了氧化皮的应力损伤容限和热稳定性。同时,“hf-yb”骨架锚定了sio2膜层,形成了致密的氧扩散阻挡层,大大延缓了硅化物涂层的氧化速度。nb2o5-sio2预氧化中间陶瓷层是作为第二层氧屏蔽层,预氧化中间陶瓷层可以形成致密的sio2膜层,在氧化初期可以将氧气介质与硅化物涂层隔离开,显著增强涂层的使役时间。硅化物底层作为铌基合金的第三层保护层,具有抑制氧原子的迁移扩散,有效提高铌合金基体的高温抗氧化行为的作用。因此,本发明制备的改性硅化物基高温抗氧化涂层是一个多粒子多层共存的强大热防护系统。此外,本发明所制备涂层厚度可控、采用的电解液不含对人体和环境有害成分,可重复利用,制备方法工艺简单,适用于形状复杂工件表面。因此,本发明可以通过简单工艺即可制得到具有优异高温抗氧化性能,能够适用于高超声速飞行器热端部件,如蒙皮尖端、发动机涡轮叶片、尾喷管等关键部件。

21、二、本发明一种多粒子多层改性硅化物基高温抗氧化涂层的厚度为50μm~200μm;多粒子多层改性硅化物基高温抗氧化涂层在1500℃静态空气中氧化120h后涂层结构保持完整,氧化增重为6.7mg/cm2。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表