一种复合微孔铜箔的制作方法与流程

- 国知局

- 2024-07-27 12:05:55

本公开涉及二次离子电池用集流体,尤其涉及一种复合微孔铜箔的制作方法。

背景技术:

1、锂离子电池负极集流体为铜箔,正极集流体为铝箔,在铜箔的两侧涂覆有负极材料,在铝箔的两侧涂覆有正极材料,中间通过隔膜隔离开正负极片。在实际生产过程中,正负极集流体具有两面材料厚度不均匀以及平整度较差的现象,以附图1中所示的情况为例,附图1中可以看出,负极a面涂料厚于b面涂料,且在正极a面涂料具有一个凸起,充电时,锂离子从正极材料中脱嵌,通过隔膜进入的负极材料中,但是由于负极b面涂料的涂覆量不够,不能给正极a面的涂料提供足够的负极材料吸纳锂离子,这些不能被负极材料吸纳的锂离子,就会在负极的表面沉积,形成枝晶,引起电池寿命快速衰减,枝晶还会引起安全问题。若在正极b面也出现凸起,那么问题则更加严重,锂离子会进一步的沉积,不止在负极沉积还会在正极沉积,进而引发更严重的后果。

2、专利号为cn109056011a的专利文件公开了一种应用于高容量锂离子电池负极微孔铜箔的方法,这种方法生产出来的铜箔孔隙率为20%,孔径为10μm,专利号为cn116288142a的专利文件公开了一种电池用微孔铜箔的制备方法,这种方法制备出来的铜箔的孔密度是1~5㎜*1~5㎜,可以通过光束直径决定孔的直径,但经实验可得通过光束打孔所得到的孔的孔径均≥20μm。由于目前锂离子电池的行业的涂布方式为湿法涂布,即将含有溶剂的液态浆料均匀涂抹在基材(这里的基材指铜箔/铝箔)表面,通过干燥和固化形成薄膜,因此当孔径≥1μm时,浆料中的溶剂或者胶液会通过微孔迅速流至另一面,从而导致溶剂或者胶液粘在涂布辊上,导致涂布机无法生产。

技术实现思路

1、本公开所要解决的一个技术问题是:现有的微孔铜箔容易造成液态浆料的大幅度流动,导致涂布机无法生产,而采用光束打孔的方式效率又十分低下,不利于大批量生产。

2、为解决上述技术问题,本公开实施例提供一种复合微孔铜箔的制作方法,包括以下步骤:

3、步骤s1:选用离子能够通过,电子不能通过的高分子聚合物膜状材料作为基材备用;

4、步骤s2:电晕处理,对基材进行电晕处理,扩大基材的张力;

5、步骤s3:油墨处理,将步骤s2得到的基材取出,分别对基材的两面进行油墨处理,以在基材表面形成多个相互间隔设置的油墨斑点;

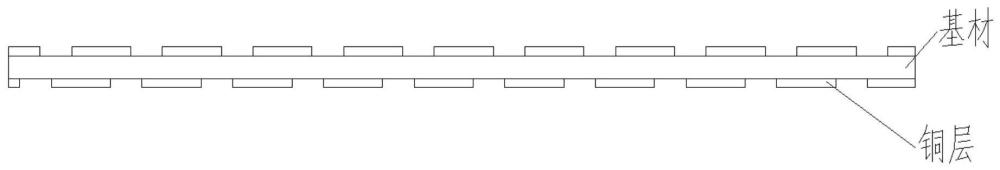

6、步骤s4:首次镀铜,对步骤s3得到的表面具有多个油墨斑点的基材进行镀铜处理,使整个基材表面包括油墨斑点表面均镀有铜层;

7、步骤s5:铜层清洗,将步骤s4得到的镀铜基材进行清洗,使油墨斑点处的油墨以及铜层均清洗干净,并且能够露出基材;

8、步骤s6:再次镀铜,对步骤s5中得到镀铜基材再次进行镀铜处理,使铜层在基材上形成微孔铜箔。

9、在一些实施例中,步骤s1中,选用锂离子电池隔膜作为基材。

10、在一些实施例中,步骤s3中,选用喷墨打印的方式对基材进行油墨处理,油墨选用醇溶性油墨,步骤s2中基材经过电晕处理后,基材的达因值应大于醇溶性油墨的达因值。

11、在一些实施例中,步骤s3中喷墨打印在基材上的油墨斑点为圆形油墨斑点,圆形油墨斑点的直径为0.1~10μm,相邻的圆形油墨斑点的横向和/或纵向间距为1~40μm。

12、在一些实施例中,步骤s4中首次镀铜采用磁控溅射的方式在基材的表面进行镀铜,靶材为纯度为99.99%的纯铜。

13、在一些实施例中,步骤s4中首次镀铜后的铜层厚度为50~60nm。

14、在一些实施例中,步骤s5中采用超声清洗,加入清洗溶剂,超声功率为0.5~1.5kw,超声清洗时间为1~3分钟。

15、在一些实施例中,步骤s6中再次镀铜采用电解铜的方式在镀铜基材表面再次镀铜。

16、在一些实施例中,步骤s6包括:

17、a.电镀液配制,以去离子水为溶剂,按照硫酸铜的浓度为200g/l,浓硫酸的浓度为60g/l,进行搅拌配置;

18、b.电沉积镀铜,以纯度为99.99%的铜作为阳极靶材,将步骤s5处理后的镀铜基材放入电镀液中进行电沉积镀铜,表观电流密度为2a/cm2,电沉积的时间为27~45分钟。

19、在一些实施例中,复合微孔铜箔的制作方法还包括:

20、步骤s7:再次清洗,将步骤s6中的镀铜基材再次进行超声清洗,加入清洗溶剂,超声功率为0.5~1.5kw,超声清洗时间为1~3分钟。

21、通过上述技术方案,本公开提供的一种复合微孔铜箔的制作方法,通过控制油墨斑点的大小即可控制微孔的孔径,不至使浆料中的溶剂与胶液流至另一面,使涂布辊能够正常运行,同时选用离子能够通过电子不能通过的高分子聚合物膜状材料能够使离子在两面进行自由迁移,使负极两面的材料均衡,不至锂离子堆积形成枝晶引发安全问题,同时

技术特征:1.一种复合微孔铜箔的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,步骤s1中,选用锂离子电池隔膜作为基材。

3.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,步骤s3中,选用喷墨打印的方式对基材进行油墨处理,油墨选用醇溶性油墨,步骤s2中基材经过电晕处理后,基材的达因值应大于醇溶性油墨的达因值。

4.根据权利要求3所述的复合微孔铜箔的制作方法,其特征在于,步骤s3中喷墨打印在基材上的油墨斑点为圆形油墨斑点,圆形油墨斑点的直径为0.1~10μm,相邻的圆形油墨斑点的横向和/或纵向间距为1~40μm。

5.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,步骤s4中首次镀铜采用磁控溅射的方式在基材的表面进行镀铜,靶材为纯度为99.99%的纯铜。

6.根据权利要求5所述的复合微孔铜箔的制作方法,其特征在于,步骤s4中首次镀铜后的铜层厚度为50~60nm。

7.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,步骤s5中采用超声清洗,加入清洗溶剂,超声功率为0.5~1.5kw,超声清洗时间为1~3分钟。

8.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,步骤s6中再次镀铜采用电解铜的方式在镀铜基材表面再次镀铜。

9.根据权利要求8所述的复合微孔铜箔的制作方法,其特征在于,步骤s6包括:

10.根据权利要求1所述的复合微孔铜箔的制作方法,其特征在于,复合微孔铜箔的制作方法还包括:

技术总结本公开提供一种复合微孔铜箔的制作方法,包括以下步骤:选用离子能够通过,电子不能通过的高分子聚合物膜状材料作为基材备用;电晕处理;油墨处理,分别对基材的两面进行油墨处理,以在基材表面形成多个相互间隔设置的油墨斑点;首次镀铜,对得到的表面具有多个油墨斑点的基材进行镀铜处理;铜层清洗,使油墨斑点处的油墨以及铜层均清洗干净,并且能够露出基材;再次镀铜,对镀铜基材再次进行镀铜处理。本公开能够有效解决现有的微孔铜箔容易造成液态浆料的大幅度流动,导致涂布机无法生产,而采用光束打孔的方式效率又十分低下,不利于大批量生产的问题。技术研发人员:周素超受保护的技术使用者:喆烯新材(北京)科技有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/120634.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表