一种电化学原位合成过氧化氢反应电堆及装置和方法与流程

- 国知局

- 2024-07-27 12:08:44

本发明涉及电化学无机合成,尤其涉及一种电化学原位合成过氧化氢反应电堆及装置和方法。

背景技术:

1、过氧化氢(h2o2)作为一种重要的无机化工产品,由于作用后分解为水和氧气,且不会产生反应副产物,被誉为“最清洁的化工产品”。当前,过氧化氢作为氧化剂、漂白剂、脱氧剂、消毒剂、聚合物引发剂和交联剂等,广泛应用于化工、纺织、造纸、军工、电子、医疗、食品加工、建筑及环境保护等行业。

2、过氧化氢(h2o2)在工业上主要是通过蒽醌法进行大规模生产,将蒽醌分子依次进行氢化、氧化,然后萃取、蒸馏,最终得到高浓度的过氧化氢(h2o2)。这是一个多步骤、能源密集型的过程,并且得到的高浓度过氧化氢(h2o2)在储存和运输过程中可能会引发安全问题。浓度高于8%的过氧化氢(h2o2)溶液为危险化学品,属于爆炸性强氧化剂。过氧化氢自身不燃,但能与可燃物反应放出大量热量和氧气而引起着火爆炸。

3、近年来学界不断探索更加绿色、安全且可原位生成低浓度过氧化氢(h2o2)的策略。其中,电催化两电子氧还原(2e-orr)合成过氧化氢(h2o2)是一种具有前景的替代方法。电化学氧还原反应(orr)被认为是原位生成过氧化氢(h2o2)的“绿色”途径。该2e-过程通过输入h2o,可再生电力和空气中o2,而后没有任何化学废物输出的情况下生产过氧化氢(h2o2)。目前,常用的过氧化氢(h2o2)电合成方法主要是通过阴极催化层反应界面利用o2、质子并结合电子进而生产过氧化氢(h2o2),这种设计方法产生的过氧化氢(h2o2)是通过阴极气体扩散层排出,而气体扩散层作为氧气的传输通道,具有一定的疏水性,这就导致电合成的过氧化氢(h2o2)难以实现快速排出,且容易进一步发生还原反应致使产率较低。

技术实现思路

1、本发明的目的在于提供一种电化学原位合成过氧化氢反应电堆及装置和方法,解决了采用传统膜电极形式气体扩散层作为阴极侧产生过氧化氢的传输通道时不易排出,难以生成较高浓度过氧化氢的问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

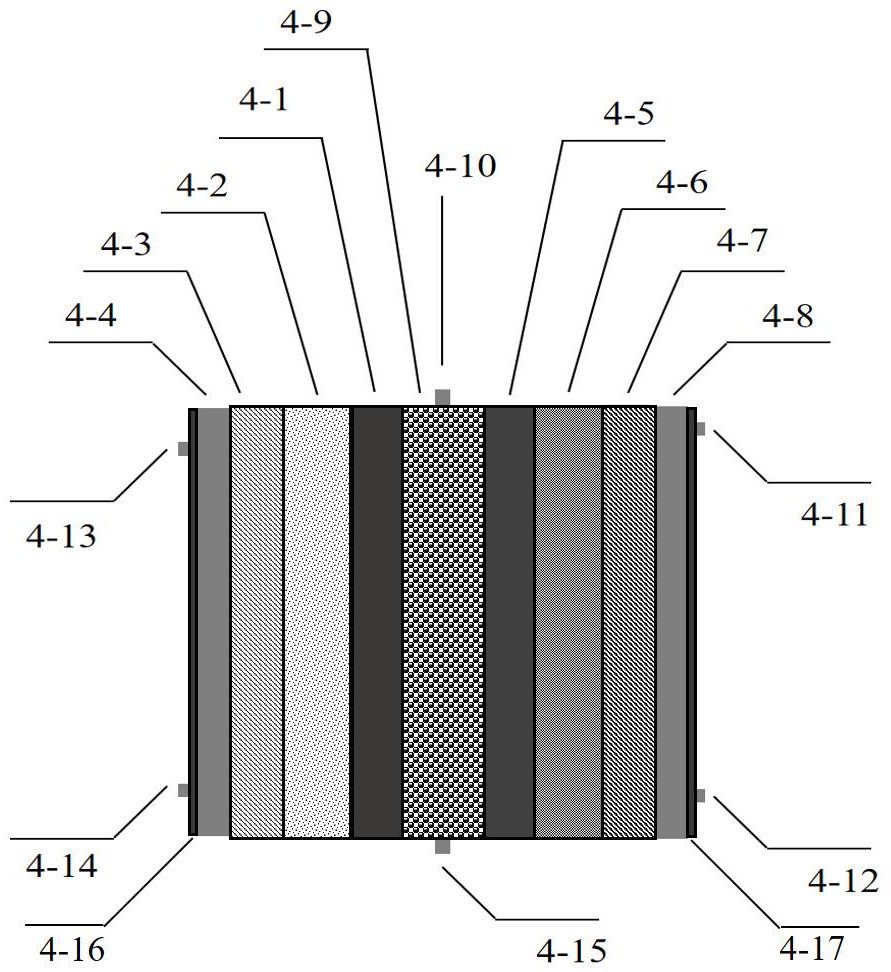

3、本发明提供了一种电化学原位合成过氧化氢反应电堆,包括顺次层叠设置的阳极反应单元、阳离子交换膜4-1、离子导体聚合物电解质层4-9、阴离子交换膜4-5和阴极反应单元;所述阳极反应单元包括顺次层叠设置的阳极催化层4-2、阳极气体扩散层4-3、阳极双极板4-4和阳极集流板4-16;所述阳极催化层4-2与阳离子交换膜4-1接触;所述离子导体聚合物电解质层4-9中电解质含有吸电子基团;所述阴极反应单元包括顺次层叠设置的阴极催化层4-6、阴极气体扩散层4-7、阴极双极板4-8和阴极集流板4-17;所述阴极催化层4-6与阴离子交换膜4-5接触。该反应电堆中,阳极反应单元产生的氢离子(h+)和阴极反应单元产生的过氧氢根离子(ho2−)可在电场的作用下发生电迁移,并分别高效穿过阳离子交换膜与阴离子交换膜进入离子导体聚合物电解质层内,在离子导体聚合物中吸电子基团作用下使h+与ho2−结合生成过氧化氢(h2o2)。本发明所述反应电堆中,离子导体聚合物电解质层两侧有阴阳离子膜,可使得氢离子和过氧氢根离子转移至电解质层;本发明所用电解质带有吸电子基团,能够高效转移阳离子,使氢离子和过氧氢根离子相结合,因而可在离子导体聚合物电解质层内生成过氧化氢,避免了采用传统膜电极形式气体扩散层作为阴极侧产生过氧化氢的传输通道时不易排出,难以生成较高浓度过氧化氢的问题。

4、本发明提供的反应电堆阴极催化层表面具备较强的疏水性能,能够为氧气传质提供孔道,增加氧气发生二电子还原反应的气-液-固三相反应位点。

5、进一步的,本发明所述离子导体聚合物电解质层采用可传输质子和钠离子的离子导体聚合物电解质,适用于酸性、中性或其混合电解液,系统结构设计简单,便于进行产业化推广。

6、本发明还提供了一种电化学原位合成过氧化氢的装置,包括氧气供应系统1、水处理系统2、电解质溶液供应系统3、电化学反应电堆4和电源系统5;所述电化学反应电堆4为上述技术方案所述电化学原位合成过氧化氢反应电堆;所述氧气供应系统1、水处理系统2、电解质溶液供应系统3和电源系统5分别与电化学反应电堆4相连。本发明利用该装置中水处理系统2将经软化和反渗透处理后的纯化水分为第一部分纯化水和第二部分纯化水分别进入电化学反应电堆4的阳极反应单元与阴极反应单元;利用氧气供应系统1将氧气通入电化学反应电堆4的阴极反应单元,与通入的纯水混合形成气水混合物;利用电解质溶液供应系统3,将电解质溶液通入离子导体聚合物电解质层4-9,在离子导体聚合物作用下使混合电解液中的离子发生迁移;利用电源系统5,按照恒电流密度模式对电化学反应电堆4的阳极侧及阴极侧施加电势,使电化学反应电堆4的阳极反应单元发生水氧化析氧反应,所产生的氧气回用至阴极反应单元,阴极反应单元中气水混合物发生二电子氧气还原反应,在离子电迁移作用下,使离子导体聚合物电解质层4-9中产生过氧化氢,排出电化学反应电堆4。本发明该装置可通过调节电化学反应电堆4阴阳极进液比例并将阳极侧产生的纯氧在阴极重新利用,有助于提升反应系统对氧气的利用率,可以缓解氧还原反应过程氧传质受限的问题,进而保障电化学反应电堆4产生较高浓度的过氧化氢。

技术特征:1.一种电化学原位合成过氧化氢反应电堆,其特征在于,包括顺次层叠设置的阳极反应单元、阳离子交换膜(4-1)、离子导体聚合物电解质层(4-9)、阴离子交换膜(4-5)和阴极反应单元;

2.根据权利要求1所述的电化学原位合成过氧化氢反应电堆,其特征在于,所述阳极集流板(4-16)上设置有阳极侧出口(4-13)和阳极侧入口(4-14);所述离子导体聚合物电解质层(4-9)设置有电解质层入口(4-10)和电解质层出口(4-15);所述阴极集流板(4-17)上设置有阴极侧液体入口(4-11)与阴极侧气体入口(4-12);

3.一种电化学原位合成过氧化氢的装置,其特征在于,包括氧气供应系统(1)、水处理系统(2)、电解质溶液供应系统(3)、电化学反应电堆(4)和电源系统(5);所述电化学反应电堆(4)为权利要求1~2任一项所述电化学原位合成过氧化氢反应电堆;所述氧气供应系统(1)、水处理系统(2)、电解质溶液供应系统(3)和电源系统(5)分别与电化学反应电堆(4)相连。

4.根据权利要求3所述的电化学原位合成过氧化氢的装置,其特征在于,所述氧气供应系统1包括顺次相连的空气压缩机(1-1)、干燥器(1-2)、分子筛吸附器(1-3)和气体流量计(1-4),所述气体流量计(1-4)与阴极侧气体入口(4-12)相连。

5.根据权利要求3所述的电化学原位合成过氧化氢的装置,其特征在于,所述水处理系统(2)包括顺次相连的软化水机(2-1)、水泵(2-2)、ro过滤器(2-3)、第一液体流量计(2-4)、纯化水储存桶(2-5)、输水泵(2-6)、三通电磁阀(2-7)、气液混合器(2-8)与第二液体流量计(2-9);

6.根据权利要求5所述的电化学原位合成过氧化氢的装置,其特征在于,来水通过软化水机(2-1)软化后,所得软化水分别经过ro过滤器(2-3)与第一液体流量计(2-4)进入纯化水储存桶(2-5),输水泵(2-6)的进液口与纯化水储存桶(2-5)相连,输水泵(2-6)的出液口经三通电磁阀(2-7)分为第一部分和第二部分,第一部分依次与第三液体流量计(2-10)和电化学反应电堆(4)的阳极侧入口(4-14)连接,第二部分经由气液混合器(2-8)与第二液体流量计(2-9)进入电化学反应电堆(4)的阴极侧液体入口(4-11)。

7.根据权利要求3所述的电化学原位合成过氧化氢的装置,其特征在于,所述电解质溶液供应系统(3)包括顺次相连的电解质溶液储存桶(3-1)和输送泵(3-2);所述输送泵(3-2)与电解质层入口(4-10)相连。

8.根据权利要求7所述的电化学原位合成过氧化氢的装置,其特征在于,所述电解质溶液供应系统(3)中电解质溶液为硫酸钠与硫酸的混合溶液,所述硫酸钠在电解质溶液中的浓度为0.05~0.2mol/l;所述硫酸在电解质溶液中的浓度为0.01~0.02mol/l,所述硫酸钠与硫酸的摩尔比为5~10:1。

9.根据权利要求3所述的电化学原位合成过氧化氢的装置,其特征在于,所述电源系统(5)包括顺次相连的变压器(5-1)和直流电源(5-2),所述直流电源(5-2)分别与电化学反应电堆(4)的阳极与阴极相连。

10.利用权利要求3~9任一项所述电化学原位合成过氧化氢的装置合成过氧化氢的方法,其特征在于,包括以下步骤:

技术总结本发明提供了一种电化学原位合成过氧化氢反应电堆及装置和方法,属于电化学无机合成技术领域。本发明提供的电化学原位合成过氧化氢反应电堆中,阳极反应单元产生的氢离子和阴极反应单元产生的过氧氢根离子可在电场的作用下发生离子电迁移,并分别高效穿过阳离子交换膜与阴离子交换膜,进一步在离子导体聚合物电解质层内聚集结合生成过氧化氢,避免了采用传统膜电极形式气体扩散层作为阴极侧产生过氧化氢的传输通道时不易排出,难以生成较高浓度过氧化氢的问题。技术研发人员:王朔,裴洛伟,张轶天,田晔,王力萍,叶小琴,王文焕受保护的技术使用者:浙江奕湃科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/120859.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表