传感器结构及其制备方法、电子设备与流程

- 国知局

- 2024-07-27 12:39:00

1.本技术涉及传感器领域,具体涉及一种传感器结构及其制备方法、电子设备。背景技术:2.微机电系统(micro‑electro‑mechanical system,mems)传感器因具有体积小、重量轻、成本低、易于集成和实现智能化等特点,而被广泛应用于驾驶、医疗等各个领域。mems传感器中一般设置有空腔,空腔需要与外界环境连通以平衡空腔内外的压力。现有的做法是在空腔下方的封装基板上打孔,通过该孔实现空腔与外界环境的连通。但是这种做法成本较高且工序繁琐。技术实现要素:3.有鉴于此,本技术实施例提供了一种传感器结构及其制备方法、电子设备,能够简化工艺、提高生产效率以及降低成本。4.第一方面,本技术提供了一种传感器结构,包括:硅基底;设置在硅基底一侧的膜层结构,其中,硅基底远离膜层结构的一侧设置有空腔;封装基板,封装基板设置在硅基底远离膜层结构的一侧;连接层,设置在硅基底与封装基板之间,连接层中形成有第一空隙,第一空隙用于连通空腔与传感器结构之外的环境。5.在某些实施例中,第一空隙位于空腔和封装基板之间。6.在某些实施例中,硅基底包括第一部分和第二部分,第一部分和第二部分分别位于空腔的两侧,第一部分远离膜层结构的表面的面积大于第二部分远离膜层结构的表面的面积。7.在某些实施例中,连接层包括第一连接部分和第二连接部分,第一连接部分用于连接第一部分与封装基板,第二连接部分用于连接第二部分与封装基板。8.在某些实施例中,第一连接部分与空腔之间留有第二空隙,第二空隙用于连通空腔与传感器结构之外的环境。9.在某些实施例中,第二空隙分隔开第一连接部分与空腔。10.在某些实施例中,第一连接部分为粘接层,第二连接部分为垫块。11.在某些实施例中,封装基板的面对空腔的一侧设置有凹槽,凹槽用于连通空腔与传感器结构之外的环境。12.在某些实施例中,封装基板上设置有通孔,通孔用于连通空腔与传感器结构之外的环境。13.第二方面,本技术提供了一种电子设备,包括第一方面所述的传感器结构。14.第三方面,本技术提供了一种传感器结构的制备方法,包括:在硅基底一侧设置膜层结构,硅基底远离膜层结构的一侧设置有空腔;在硅基底远离膜层结构的一侧设置封装基板,硅基底与封装基板之间设置有连接层,连接层中形成有第一空隙,第一空隙用于连通空腔与传感器结构之外的环境。15.本技术实施例提供了一种传感器结构及其制备方法、电子设备,通过在硅基底与封装基板之间的连接层中设置可连通空腔与外界环境的空隙,从而可以基于该空隙平衡空腔内外压力,提高悬空薄膜的可靠性。此外,由于空隙是形成在连接层中,且是在传感器的封装过程中形成的,因此可以省去额外的在封装基板上打孔的操作,如此可以简化工艺、提高生产效率、降低成本,同时可以避免破坏封装基板,提高封装基板的重复利用率。附图说明16.图1a所示为本技术一实施例提供的传感器结构的断面示意图。17.图1b所示为本技术一实施例提供的传感器结构的剖视图。18.图1c所示为本技术另一实施例提供的传感器结构的剖视图。19.图1d所示为本技术另一实施例提供的传感器结构的剖视图。20.图2a所示为本技术另一实施例提供的传感器结构的断面示意图。21.图2b所示为本技术另一实施例提供的传感器结构的剖视图。22.图3a所示为本技术另一实施例提供的传感器结构的断面示意图。23.图3b所示为本技术另一实施例提供的传感器结构的仰视图。24.图4a所示为本技术另一实施例提供的传感器结构的断面示意图。25.图4b所示为本技术另一实施例提供的传感器结构的仰视图。26.图5所示为本技术一实施例提供的传感器结构的制备方法的流程示意图。具体实施方式27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。28.在mems器件中,悬臂桥或悬空薄膜是传感器(如流量传感器、加速度传感器、压力传感器)、射频开关以及微机械光开关等实现其功能的关键微机械结构。悬臂桥一般是采用硅基底正面刻蚀形成空腔,而悬空薄膜是采用背面刻蚀硅基底形成空腔。对于背面刻蚀的悬空薄膜结构的传感器,如mems流量传感器、mems压力传感器、mems气体传感器等,因mems器件本身尺寸小,除去空腔部分的传感器硅基底面积则更小,这给传感器装片工艺带来很大挑战。将硅基底面积小的传感器粘接在封装基板上需要满足如下要求:悬空薄膜下的空腔需要与外界环境相通以平衡空腔内外的压力,提高薄膜可靠性。29.一般是在空腔下方的封装基板上设置通孔,通过通孔实现空腔与外界环境的连通。但是这种做法会破坏封装基板,而且对于大批量的封装基板的生产而言,需要对独立的封装基板一一进行打孔操作,这导致生产工序繁琐,生产成本较高,生产效率低下,且批量生产的封装基板的一致性较差。30.图1a所示为本技术一实施例提供的传感器结构100的断面示意图,图1b所示为本技术一实施例提供的传感器结构100的剖视图,具体地,图1b是图1a所示的传感器结构在a‑a’方向的剖视图。如图1a所示,该传感器结构100包括:硅基底110,膜层结构120,封装基板130以及连接层140。31.膜层结构120设置在硅基底110的一侧,其中,硅基底110远离膜层结构120的一侧设置有空腔111。封装基板130设置在硅基底110远离膜层结构120的一侧。连接层140设置在硅基底110与封装基板130之间,连接层140中形成有第一空隙141,第一空隙141用于连通空腔111与传感器结构之外的环境。32.具体地,传感器结构100可以是封装之后的传感器,该传感器可以是气体传感器、压力传感器、流量传感器或者其他需要设置空腔的传感器。33.硅基底110可以包括第一部分112,第二部分113以及第三部分114。第一部分112和第二部分113可分别位于空腔111的相对的两侧,第三部分114位于第一部分112和第二部分113之间,即空腔111位于硅基底110的第三部分114中。连接层140可用于粘接硅基底110与封装基板130。连接层140中形成有第一空隙141,第一空隙141与空腔111连通,用于连通空腔111与传感器结构之外的环境。34.空腔111的开口形状可以是矩形、圆形、菱形等规则或不规则的形状。例如,如图1b所示,空腔111的开口形状为矩形。35.在一实施例中,第一空隙141可以位于空腔111和封装基板130之间。例如,如图1b所示,第三部分114包括第一子部分1141和第二子部分1142,连接层140中的填充材料可以仅仅覆盖第一部分112与封装基板130之间的空间以及第二部分113与封装基板130之间的空间,这样第三部分114靠近封装基板130的表面与封装基板130之间存在一定的距离,即第一空隙141形成于第三部分114与封装基板130之间。该第一空隙141可以连通空腔111与外界环境(传感器结构之外的环境),以平衡空腔111内外的压力,提高悬空薄膜的可靠性,例如外界环境可以是待测气体环境。36.这里,连接层140中的填充材料可以包括胶水等具有粘接性的材料。37.可选地,连接层140中的填充材料可以覆盖第一部分112与封装基板130之间的空间,第二部分113与封装基板130之间的空间,以及第三部分114的第一子部分1141与封装基板130之间的空间,以在第三部分114的第二子部分1142与封装基板130之间形成第一空隙141。类似地,第一空隙141也可以形成于第三部分114的第一子部分1141与封装基板130之间。连接层140中的填充材料可以覆盖第一部分112与封装基板130之间的空间,第二部分113与封装基板130之间的空间,以及第三部分114的第二子部分1142与封装基板130之间的空间,以在第三部分114的第一子部分1141与封装基板130之间形成第一空隙141。38.空腔111和封装基板130之间的第一空隙141在传感器结构100中的具体位置可以根据需要灵活设置,只要可以保证第一空隙141能够连通空腔111与外界环境即可。39.在另一实施例中,第一空隙可以位于硅基底的第一部分112与封装基板之间。例如,如图1c所示,连接层中的填充材料未覆盖第一部分112中的第一区域1121与封装基板之间的空间,其中,第一区域1121的一端连接空前111,另一端延伸到第一部分112的边缘位置。第一区域1121与封装基板之间存在一定的距离,这样在第一区域1121与封装基板之间便可以形成第一空隙,第一空隙可以连通空腔111与外界环境。40.可选地,如图1d所示,连接层中的填充材料未覆盖第一部分112中的第二区域1122与封装基板之间的空间,其中,第二区域1122可以沿着第一部分112与空腔111之间的边界延伸,且第二区域1122可以延伸到第一部分112的边缘位置。第二区域1122与封装基板之间存在一定的距离,这样在第二区域1122与封装基板之间便可以形成第一空隙,第一空隙可以连通空腔111与外界环境。此外,由于第二区域1122是沿着第一部分112与空腔111之间的边界延伸,使得第一空隙可以隔开连接层中的填充材料与空腔,这样可以形成连接层时避免填充材料(例如胶水)溢进空腔111中而污染空腔环境或破坏悬空薄膜。41.在本技术实施例中,硅基底110和封装基板130之间的第一空隙141在传感器结构100中的具体位置可以根据需要灵活设置,只要可以保证第一空隙141能够连通空腔111与外界环境即可。42.在本技术实施例中,硅基底110可以是硅基材料,例如单晶硅。膜层结构120可以是单膜层结构也可以是多膜层结构。例如,如图1a所示,膜层结构120可以包括第一结构层121和第二结构层122。43.第一结构层121可以是敏感膜,例如可以是由氧化硅和氮化硅中至少一种构成的一层或多层敏感膜。可选地,第一结构层121也可以由金属、多晶硅或其它功能材料构成,例如第一结构层121可以是电阻等器件。第一结构层121远离硅基底110的一侧还可以设置有钝化层,钝化层可以阻挡水汽。44.第二结构层122可以是支撑膜,例如可以是由氧化硅和氮化硅中至少一种构成的一层或多层支撑膜,支撑膜可以保证膜层结构120具有良好的机械性能,以保证器件的稳定性和可靠性。45.在一实施例中,硅基底110位于空腔111上方的部分可以看作是第三结构层114,第三结构层114属于硅基底110的一部分。第一结构层121、第二结构层122以及第三结构层114可以称为悬空薄膜结构。例如,在压力传感器中第三结构层114可以起到支撑的作用。可选地,在其他一些需要隔热的传感器中,可以没有第三结构层114,因为第三结构层114的材质是硅,硅导热会影响传感器的灵敏度,因此在这些传感器中,空腔111可以延伸至第二结构层122。46.本技术实施例提供了一种传感器结构,通过在硅基底与封装基板之间的连接层中设置可连通空腔与外界环境的空隙,从而可以基于该空隙平衡空腔内外压力,提高悬空薄膜的可靠性。此外,由于空隙是形成在连接层中,且是在传感器的封装过程中形成的,因此可以省去额外的在封装基板上打孔的操作,如此可以简化工艺、提高生产效率、降低成本,同时可以避免破坏封装基板,提高封装基板的重复利用率。47.根据本技术一实施例,如图1a和图1b所示,硅基底110包括第一部分112和第二部分113,第一部分112和第二部分113分别位于空腔111的两侧,第一部分112远离膜层结构120的表面的面积大于第二部分113远离膜层结构120的表面的面积。48.具体地,背面刻蚀的传感器的硅基底的粘接面积小,不便于封装,容易导致封装后的传感器表面不平整,降低传感器的性能。49.通过将第一部分112远离膜层结构120的表面的面积设置成大于第二部分113远离膜层结构120的表面的面积,可以提高第一部分112与封装基板之间粘接的容易度与可靠性,从而可以从整体上提高硅基底110与封装基板之间粘接的容易度与可靠性,进而提高封装后的传感器表面的平整度。例如,可通过将空腔111设置在硅基底110的偏心位置(非中心位置),来实现第一部分112远离膜层结构120的表面的面积大于第二部分113远离膜层结构120的表面的面积。50.本实施例中,通过将第一部分112远离膜层结构120的表面的面积设置成大于第二部分113远离膜层结构120的表面的面积,可以保证第一部分112远离膜层结构120的表面的面积足够大,方便后续的封装过程。51.根据本技术一实施例,连接层140包括第一连接部分142和第二连接部分143,第一连接部分142用于连接第一部分112与封装基板130,第二连接部分143用于连接第二部分113与封装基板130。52.具体地,连接层140中的填充材料可以包括粘接材料,第一连接部分142和第二连接部分143可以均为粘接材料,用于连接紧密连接硅基底110与封装基板130。53.可选地,连接层140中的填充材料可以包括粘接材料以及非粘接材料。例如,第一连接部分142为粘接层,第二连接部分143为垫块。即第一连接部分142为粘接材料,第二连接部分143为非粘接材料。粘接层与垫块的高度可以一致。在一实施例中,垫块的材质可以是硅、金属(如铜)、陶瓷或玻璃等。具体地,可以通过腐蚀或刻蚀封装基板来形成垫块,或者,可以直接在封装基板(如印刷电路板)的相应位置沉积或涂覆金属材料以形成垫块,或者,可以通过堆叠等方法形成陶瓷垫块或玻璃垫块。在一实施例中,垫块可以省略,此时可以通过第二部分113与封装基板130之间的空隙连通空腔与外界环境。54.因为非粘接材料在传感器的封装过程中不易变形,因此可以保证封装后的传感器表面平整。此外,虽然垫块没有粘接性,但是由于第二部分113远离膜层结构120的表面仅占硅基底110底面的很小一部分,如图1b,因此通过第一部分112与封装基板之间的粘接可以实现整个硅基底110与封装基板之间的紧密粘接。55.本实施例中,通过利用粘接层连接面积较大的第一部分与封装基板,以及通过利用垫块支撑面积较小的第二部分,可以在保证硅基底与封装基板紧密连接的同时,确保封装后的传感器表面平整。56.在其他实施例中,若第三部分114的第一子部分1141(或第二子部分1142)与封装基板130之间存在填充材料,该填充材料可以是粘接层或垫块,具体可根据第一子部分1141的实际的填充面积决定。57.图2a所示为本技术另一实施例提供的传感器结构200的断面示意图,图2b所示为本技术另一实施例提供的传感器结构200的剖视图,具体地,图2b是图2a所示的传感器结构在a‑a’方向的剖视图。传感器结构200是传感器结构100的例子,相同之处不再赘述,此处着重描述不同之处。58.如图2a所示,该传感器结构200包括:硅基底210,膜层结构220,封装基板230以及连接层240。59.硅基底210远离膜层结构220的一侧设置有空腔211。硅基底210可以包括第一部分212,第二部分213以及第三部分214。第一部分212和第二部分213可分别位于空腔211的相对的两侧,第三部分214位于第一部分212和第二部分213之间,即空腔211位于硅基底210的第三部分214中。连接层240包括第一连接部分242和第二连接部分243,第一连接部分242用于连接第一部分212与封装基板230,第二连接部分243用于连接第二部分213与封装基板230。60.连接层240中形成有第一空隙241,第一空隙241位于第三部分114与封装基板130之间,用于连通空腔211与传感器结构之外的环境。61.进一步地,第一连接部分242与空腔211之间留有第二空隙244,第二空隙244用于连通空腔211与传感器结构之外的环境,如图2b所示。这里需要说明下,为了便于清楚示出第一空隙241和第二空隙244的位置,在图2b中以虚线框出硅基底210上与第一空隙241和第二空隙244对应的位置。62.在本实施例中,第一空隙241可以和第二空隙244一起平衡空腔211内外的压力,避免气流较急时悬空薄膜破裂的风险。63.第二空隙244可以是直线型的,也可以是曲线形的。只要第二空隙244可以连通空腔211与外界环境,本技术实施例对第二空隙244的具体形状和具体位置不做限制。64.根据本技术一实施例,第二空隙244分隔开第一连接部分242与空腔211。65.具体地,第二空隙244为长条状,沿着空腔211的侧边延伸,如此可以在利用粘接材料粘接第一部分212与封装基板230时,可以避开空腔211,避免粘接材料溢进空腔211中而污染空腔环境或破坏悬空薄膜进而影响传感器性能。66.本实施例中,第一部分212远离膜层结构220的表面的面积可大于第二部分213远离膜层结构220的表面的面积,这样可以保证第一部分212远离膜层结构220的表面的面积足够大,方便封装过程,以及便于在第一部分212与空腔211之间留出第二空隙,避免在形成粘接层的过程中粘接材料溢进空腔211中而污染空腔环境或破坏悬空薄膜。67.图3a所示为本技术另一实施例提供的传感器结构300的断面示意图。传感器结构300是传感器结构100的例子,相同之处不再赘述,此处着重描述不同之处图。如图3a所示,该传感器结构300包括:硅基底310、膜层结构320、封装基板330以及粘接层340。图3b所示为本技术另一实施例提供的传感器结构300的仰视图。为了清楚地展示传感器结构内部的一些细节,在图3b中以虚线形式示出下面提到的部分结构。68.如图3a和3b所示,硅基底310远离膜层结构320的一侧设置有空腔311。硅基底310可以包括第一部分312,第二部分313以及第三部分314。第一部分312和第二部分313可分别位于空腔311的相对的两侧,第三部分314位于第一部分312和第二部分313之间,即空腔311位于硅基底310的第三部分314中。连接层340包括第一连接部分342和第二连接部分343,第一连接部分342用于连接第一部分312与封装基板330,第二连接部分343用于连接第二部分313与封装基板330。69.连接层340中形成有第一空隙341,第一空隙341位于第三部分314与封装基板330之间,用于连通空腔311与传感器结构之外的环境。70.封装基板330的面对空腔的一侧设置有凹槽331,凹槽331用于连通空腔311与外界环境。71.具体地,凹槽331位于空腔311的下方。凹槽331的一端可位于第三部分314在封装基板330上的投影范围之外,另一端位于该投影范围之内。或者,如图3b所示,凹槽331可穿过第三部分314在封装基板330上的投影,凹槽331的两端均位于第三部分314在封装基板330上的投影范围之外。72.本实施例中,通过在封装基板上设置连通空腔与外界环境的凹槽,可以在气压变化快或气体流速大的情况,基于凹槽和第一空隙快速使得空腔上下压力平衡,以保护悬空薄膜避免悬空薄膜受损或破裂。73.进一步地,第一连接部分342与空腔311之间留有第二空隙344,第二空隙344用于连通空腔311与传感器结构之外的环境。第一空隙341可以和凹槽331、第二空隙344一起平衡空腔311内外的压力,避免气流较急时悬空薄膜破裂的风险。74.可选地,第一连接部分342可以延伸到空腔311的边缘位置,这样可以提高封装后传感器表面的平整度。尤其对于尺寸较小的传感器而言,封装难度大,第一连接部分342延伸到空腔311的边缘位置(不留第二空隙),可以保证封装后传感器表面的平整。75.图4a所示为本技术另一实施例提供的传感器结构400的断面示意图。传感器结构400是传感器结构100的例子,相同之处不再赘述,此处着重描述不同之处图。如图4a所示,该传感器结构400包括:硅基底410、膜层结构420、封装基板430以及粘接层440。图4b所示为本技术另一实施例提供的传感器结构400的仰视图。为了清楚地展示传感器结构内部的一些细节,在图4b中以虚线形式示出下面提到的部分结构。76.如图4a和4b所示,硅基底410远离膜层结构420的一侧设置有空腔411。硅基底410可以包括第一部分412,第二部分413以及第三部分414。第一部分412和第二部分413可分别位于空腔411的相对的两侧,第三部分414位于第一部分412和第二部分413之间,即空腔411位于硅基底410的第三部分414中。连接层440包括第一连接部分442和第二连接部分443,第一连接部分442用于连接第一部分412与封装基板430,第二连接部分443用于连接第二部分413与封装基板430。77.连接层440中形成有第一空隙441,第一空隙441位于第三部分414与封装基板430之间,用于连通空腔411与传感器结构之外的环境。78.封装基板430上设置有通孔431,通孔431用于连通空腔411与外界环境。79.具体地,通孔431位于空腔411的下方,通孔431的截面可以是圆形、矩形或其他形状,通孔431的尺寸可以根据实际需要进行设置。80.本实施例中,通过在封装基板上设置连通空腔与外界环境的通孔,可以在气压变化快或气体流速大的情况,基于通孔和第一空隙快速使得空腔上下压力平衡,以保护悬空薄膜避免悬空薄膜受损或破裂。81.进一步地,第一连接部分442与空腔411之间留有第二空隙444,第二空隙444用于连通空腔411与传感器结构之外的环境。第一空隙441可以和通孔431、第二空隙444一起平衡空腔411内外的压力,避免气流较急时悬空薄膜破裂的风险。82.可选地,第一连接部分442可以延伸到空腔411的边缘位置,这样可以提高封装后传感器表面的平整度。尤其对于尺寸较小的传感器而言,封装难度大,第一连接部分442延伸到空腔411的边缘位置(不留第二空隙),可以保证封装后传感器表面的平整。83.本技术实施例还提供一种电子设备,包括上述任一实施例所述的传感器结构。该电子设备可用于检测环境压力、压强、流量等参数。84.本技术实施例提供了一种电子设备,通过在硅基底与封装基板之间的连接层中设置可连通空腔与外界环境的空隙,从而可以基于该空隙平衡空腔内外压力,提高悬空薄膜的可靠性。此外,由于空隙是形成在连接层中,且是在传感器的封装过程中形成的,因此可以省去额外的在封装基板上打孔的操作,如此可以简化工艺、提高生产效率、降低成本,同时可以避免破坏封装基板,提高封装基板的重复利用率。85.图5所示为本技术一实施例提供的传感器结构的制备方法的流程示意图,如图5所示,该传感器结构的制备方法包括以下内容。86.s510:在硅基底一侧设置膜层结构,硅基底远离膜层结构的一侧设置有空腔。87.具体地,可通过微纳加工工艺制备封装前的传感器结构。例如,先在硅基底一侧沉积一层或多层结构层,通过光刻、刻蚀工艺将结构层远离硅基底的表面设置成实际所需的形状,可得到膜层结构,然后通过背面干法或湿法刻蚀,在硅基底上形成空腔以及空腔上的悬空薄膜。88.s520:在硅基底远离膜层结构的一侧设置封装基板,硅基底与封装基板之间设置有连接层,连接层中形成有第一空隙,第一空隙用于连通空腔与传感器结构之外的环境。89.具体地,封装基板可以为印刷电路板、陶瓷基板、玻璃基板或硅基板等。硅基底可以包括第一部分,第二部分以及第三部分,第一部分和第二部分可分别位于空腔的相对的两侧,第三部分位于第一部分和第二部分之间。连接层可包括第一连接部分和第二连接部分,第一连接部分用于连接第一部分与封装基板,第二连接部分用于连接第二部分与封装基板。第三部分与封装基板之间形成第一空隙,第一空隙位于第一连接部分和第二连接部分之间。90.第一连接部分可以为粘接层,第二连接部分可以为垫块。例如,可以在封装基板与第一部分对应的位置上设置点胶槽,点胶槽中可添加胶水,以形成粘接层,用于粘接第一部分与封装基板。此外,可以在封装基板与第二部分对应的位置上设置垫块,垫块可以用于支撑第二部分与封装基板。可以将设置有点胶槽和垫块的封装基板贴合在硅基底远离膜层结构的一侧。在一实施例中,可以通过在封装基板上沉积或涂覆一圈材料(如金属材料),以形成点胶槽,点胶槽可以用于限制胶水的流动,避免胶水流入腔体,因此,点胶槽也可以看做是防溢槽。尤其在粘接面积较小的情况下,点胶槽可以有效地防止胶水流入腔体。点胶槽的高度可以与粘接层的高度一致,从而保证封装后的传感器表面平整。91.第一部分远离膜层结构的表面的面积大于第二部分远离膜层结构的表面的面积,将点胶槽与面积较大的第一部分对应,并将垫块与面积较小的第二部分对应,可以便于封装过程,因为大面积区域设置胶水相较于小面积区域设置胶水可以更容易控制胶层的厚度,如此可以便于实现粘接层的高度与垫块的高度一致,保证封装后的传感器表面平整。92.本实施例制备的传感器结构的具体细节可参见上述关于传感器结构100或传感器结构200的描述,为避免重复,此处不再赘述。93.本技术实施例提供了一种传感器结构的制备方法,通过在硅基底与封装基板之间的连接层中设置可连通空腔与外界环境的空隙,从而可以基于该空隙平衡空腔内外压力,提高悬空薄膜的可靠性。此外,由于空隙是形成在连接层中,且是在传感器的封装过程中形成的,因此可以省去额外的在封装基板上打孔的操作,如此可以简化工艺、提高生产效率、降低成本,同时可以避免破坏封装基板,提高封装基板的重复利用率。94.根据本技术一实施例,粘接层与空腔之间可以留有第二空隙,这样可避免在在形成粘接层的过程中粘接材料溢进空腔中而污染空腔环境或破坏悬空薄膜。95.根据本技术一实施例,可通过腐蚀或刻蚀工艺在封装基板的面对空腔的一侧设置凹槽或通孔,然后将设置有凹槽或通孔的封装基板设置在硅基底远离膜层结构的一侧。凹槽/通孔用于连通空腔与外界环境。本实施例制备的传感器结构的具体细节可参见上述关于传感器结构300或400的描述。96.上述所有可选技术方案,可采用任意结合形成本技术的可选实施例,在此不再一一赘述。97.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或者多个实施例或示例中以合适的方式结合。98.除非另有定义,本文所使用的所有技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。99.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。100.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122935.html

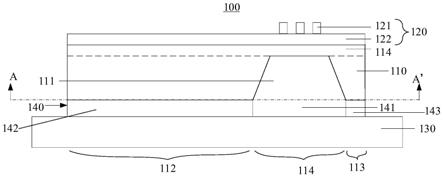

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。