基于超低能团簇离子束自组装制备功能纳米结构的方法

- 国知局

- 2024-07-27 12:49:21

1.本发明涉及离子束技术与精密加工技术领域,具体涉及一种基于超低能团簇离子束自组装制备功能纳米结构的方法。背景技术:2.随着芯片等高端、特种半导体分立器件微型化、集成化的需求,集成电路早已无处不在,闪存芯片层数逐年增多,不仅需要极小的器件栅长,其刻蚀台阶也不断向纳米级精进,对表面纳米结构的精密、细小程度提出更高要求。此外,表面纳米结构的制备也引起了光电行业、生物医学工程应用等领域的极大兴趣,例如织构化光谱吸收涂层、表面润湿、传感器、纳米摩擦学、基于表面等离子体共振的应用。3.获得尺寸可控且均匀分布的纳米结构一直是个挑战,溶胶-凝胶法和电化学沉积法等化学技术被广泛用于制备金属纳米结构,但化学污染物的存在、选择性化学溶液的问题难以解决,横向钻蚀也会破坏纳米结构的侧壁。激光烧蚀沉积、溅射沉积和热蒸发等技术可以减少污染,然而,如果缺少合适的光刻或物理掩模,制备的纳米结构非常不均匀,难以控制。4.离子束溅射固体表面制备纳米结构是一种非常有效的方法,根据辐照条件,可以在不需要使用掩模的情况下制作各种图案。然而,传统的单原子离子载能太高,极易在待加工样品上形成不可逆的离子损伤,且只适合形成微米级波纹,无法满足芯片等集成电路的纳米化的进程。技术实现要素:5.本发明的目的是针对现有技术的问题,提供了一种基于超低能团簇离子束自组装制备功能纳米结构的方法,通过低至0.2ev/atom的团簇离子轰击衬底,形成纳米量级表面结构,避免了使用高能单原子离子束对衬底表面造成损伤的问题,可控高效,加工精度更高。6.针对现有技术的不足,本发明解决其技术问题所采用的技术方案如下:7.本发明提供了一种基于超低能团簇离子束自组装制备功能纳米结构的方法,其特征在于:包含如下步骤:8.s1、清洁衬底:将衬底先后依次在丙酮、乙醇溶液、去离子水中超声清洗10~15、5~10、3~8分钟,利用空化作用的冲击波初步清洁衬底,丙酮溶解油污、去除可见污染物,乙醇除去残留的丙酮,去离子水除去残留的丙酮、乙醇溶液;最后在高压氮气气流或50-80℃烘箱中干燥,干燥后装入超声膨胀离子源的样品室,防止受空气中灰尘的污染。9.s2、引出团簇离子束:在超声膨胀离子源中,通过直径介于20~200μm的超声喷嘴将气压介于0.2-1.5mpa高纯源气体绝热冷却并超声膨胀,由直径介于1.0~2.0mm的滤束器引出,形成尺寸介于50~5000atoms/cluster的中性团簇,中性团簇经过钨丝放电电离成团簇正离子,加速电极与静电透镜间的电势差将团簇离子加速至1~50kv,再磁场介于0.1~0.5t的e×b磁质分离器滤除尺寸低于1500atoms/cluster的小尺寸团簇,只允许尺寸介于1500~5000atoms/cluster的大尺寸团簇离子作用于第s1步准备的衬底表面。10.s3、抛光衬底:调节加速电极与静电透镜间的电势差,使得团簇加速电压介于6kv~20kv,这种中高能团簇离子束垂直撞击衬底,时长约1~5分钟,利用团簇的横向溅射效应可以快速除去衬底表面的凸起、划痕等前期损伤,形成平坦的表面,便于第s4步中刻蚀出整齐排列、可控可调节的纳米量级结构。对于表面不平、存在大量凹凸结构的衬底,需要团簇离子束进行二次清洁,以获得平坦洁净的衬底,防止凹凸表面破坏团簇粒子运行轨迹与能量转移,影响纳米结构的形成;而对于初始表面光滑,粗糙度低于0.7nm的衬底,可以直接进行第s4步。11.s4、刻蚀出纳米级表面结构:旋转衬底,调节其表面法线与团簇离子轰击方向之间呈一定夹角,再次调节加速电极与静电透镜间的电势差,使得团簇加速电压介于1kv~3kv,平均组分原子能量介于0.2ev/atom~2ev/atom,调控这种超低能团簇离子束倾斜轰击靶材;具体为:12.s4.1团簇轰击之前:衬底原子长程有序、整齐排列;13.s4.2团簇离子轰击衬底初期,获得松动的衬底粒子:主要由团簇离子垂直于衬底表面的作用力对衬底起作用:一种操作方法为,调控衬底法线与团簇离子轰击方向之间的夹角大于零,使团簇离子倾斜轰击衬底,团簇离子垂直衬底表面方向的超低动能破坏衬底表层原子与次表层原子的结合键,而不造成溅射(即仅破坏衬底粒子间的结合键,衬底粒子并未脱离衬底),形成了表层原子松动现象;另一种操作方法为,调控超低能团簇离子束垂直轰击衬底,获得松动的衬底粒子;14.s4.2团簇离子倾斜轰击衬底末期,形成自组装纳米结构:主要由团簇离子的平行衬底表面的作用力对衬底起作用,操作方法为,调控衬底法线与团簇离子轰击方向之间的夹角大于零,使团簇离子倾斜轰击衬底,在平行衬底表面的方向形成作用力,使得初期松动的衬底粒子再由后入射的团簇离子平行于衬底表面的作用力推动发生位移,最终重新组合聚集形成波纹或点阵结构等自组装纳米结构。15.上述第s1步骤中所述的衬底包括硅片、sic、gan等半导体衬底,不锈钢、玻璃材质等光学用衬底,以及半成型的分立器件。16.上述第s2步骤中所述的高纯源气体为ne、ar、kr、xe等惰性气体,以及co2、o2、ccl4、cf4、sf6等活性气体,纯度高于等于99.99%。17.上述第s4步骤中所述的衬底法线与团簇离子轰击方向之间的夹角介于0~90°,具体数值取决于期望取得的纳米结构的形态与特征尺寸,特征尺寸包括波纹振幅、宽度、间距,夹角介于0~50°时,易获得条状的纳米波纹,夹角介于50~90°时,易获得针状状的纳米点阵。18.上述第s4步骤中所述的超低能团簇离子束平均组分原子能量介于0.2ev/atom~2ev/atom,即可在衬底表面形成宽度介于10-60nm的定向纳米级波纹,满足芯片等集成电路的纳米化需求。19.上述第s4步骤中所述的团簇离子束平均组分原子能量也可以加大至6ev/atom~100ev/atom,即可在衬底表面形成宽度100nm-1000nm的定向微纳波纹,满足传统工艺需求。20.上述第s4步骤中所述的超低能团簇离子束倾斜轰击靶材,所用剂量介于1×1011cm-2~1×1020cm-2,具体数值取决于期望取得的纳米结构的形态与特征尺寸,剂量越高,越容易形成规则排列、整齐有序的纳米结构,而剂量越低,形成的特征尺寸越低,甚至达到亚纳米量级,利于器件小型化。21.本发明的工作原理如下:22.本发明技术在于通过调控团簇离子束的组分原子能、衬底法线与团簇离子轰击方向之间的夹角、团簇离子剂量、团簇离子种类、衬底温度等工艺参数,即可高效可控制备出尺寸均匀、方向特定、排列有序的纳米结构。23.当超低能团簇离子(组分原子能量低于2ev/atom)垂直轰击衬底时,团簇离子对衬底的作用力只包含垂直衬底表面的方向,团簇能量对称地传递给衬底表层原子,易在衬底上形成“凹陷”现象,源于两个原因:①团簇离子为载能粒子,轰击过程中将能量传递给与之接触的衬底表层原子,破坏表层原子与次表层的结合键,促进衬底表层粒子松动、移位,甚至脱离衬底;②设置的加速电压低于一定值时,团簇中的组分原子能量太低(低于2ev/atom),使得溅射率过低,因而只能促进靶原子迁移,而不足以使全部松动的衬底原子脱离衬底主体,绝大部分被溅射出的衬底粒子仍然停留在衬底表面,由于团簇离子的横向溅射效应,松动的衬底粒子会平行于衬底表面迁移,迁移过程中慢慢积聚,形成“凹陷”形貌,“凹陷”即为积聚堆之间的区域。因而随着团簇加速电压的降低(即组分原子能降低),溅射率越低,越容易在衬底表面遗留松动的粒子,“凹陷”形貌越明显。“凹陷”形貌的出现为自组装纳米结构的形成提供了可能。24.当超低能团簇离子(组分原子能量低于2ev/atom)倾斜轰击衬底时,团簇离子对衬底的作用力包含垂直衬底表面与平行衬底表面两个方向,平行衬底表面方向的作用力会促进松动的衬底粒子平行于衬底表面迁移,推进重新组合积聚速度,利于形成波纹、点阵等纳米结构。25.总结而言,本发明的原理在于:通过超低能团簇离子束倾斜轰击衬底(或者先垂直轰击衬底,再倾斜轰击衬底),使得团簇离子束在垂直衬底表面与平行衬底表面两个方向同时产生的作用力,由初入射团簇离子的垂直衬底表面方向的超低动能破坏衬底表层原子与次表层原子的结合键,而不造成溅射(即仅破坏衬底粒子间的结合键,衬底粒子并未脱离衬底),松动的衬底粒子再由后入射的团簇离子平行于衬底表面的作用力推动发生位移,最终重新组合聚集形成波纹或点阵结构。因而,精确优化团簇组分原子能量、衬底法线与团簇离子轰击方向之间的夹角,同时调控团簇离子剂量、团簇离子种类、衬底温度等工艺参数,即可高效可控制备出尺寸均匀、方向特定、排列有序的纳米结构。26.本发明的优点及有益效果在于:27.1、相对于单原子离子技术,本发明所用轰击离子为团簇离子束:28.1.1)因团簇离子荷质比很低,具有特有的低能效应,不会大面积破坏衬底体内晶格,实现无损加工,利于拓宽应用,如光电元件、电子工业领域——大规模、小尺寸集成电路的制备。而单原子离子载能高,极易形成离子损伤,破坏衬底形貌;29.1.2)团簇离子具有横向溅射效应,团簇离子垂直轰击衬底时,衬底原子几乎平行于衬底平面溅射出去,团簇离子倾斜轰击衬底时,溅射粒子飞溅方向主要集中在团簇入射方向的前端,并累积形成波纹。而单原子离子溅射出的衬底原子均匀分布在各个方向,需要额外增加掩模版或者控制电场,否则难以形成特定纳米结构;30.1.3)团簇离子具有非线性碰撞效应,轰击衬底时,是团簇离子中众多原子与衬底中众多原子的集体相互作用,团簇溅射率是单原子离子的10-1000倍,效率极高,非常利于材料表面的精细加工技术——表面刻蚀、纳米结构自组装等。31.2、相对于激光烧蚀沉积、溅射沉积和热蒸发等技术,本发明所用技术无需任何光刻或掩模版,仅通过团簇离子束的组分原子能、衬底法线与团簇离子轰击方向之间的夹角、团簇离子剂量、团簇离子种类、衬底温度等工艺参数,即可高效可控制备出尺寸均匀、方向特定、排列有序的纳米结构,可控性高。32.3、相对于溶胶-凝胶法和电化学沉积法等化学技术,本发明属于物理溅射,无需选择性化学溶液,不涉及化学反应,不存在化学污染与横向钻蚀的问题,制备的纳米结构完整性好、精度高。33.4、本发明所用的团簇离子束为超低能的气体团簇离子,加速电压介于1kv~3kv,尺寸介于1500~5000atoms/cluster,平均组分原子能量介于0.2ev/atom~2ev/atom,利于精确调控纳米结构的形貌与尺寸,而不损坏衬底与制备出的纳米级结构。34.5、本发明所制备的纳米级结构排列整齐、尺寸均一,可实现低至6nm的特征尺寸,纳米级结构可为纳米波纹、纳米阵列等。35.6、本发明步骤简单、操作方便,适用于导电、绝缘、半导体等任何材质的衬底,可应用于集成电路、光电产业和生物医学工程等多个领域。附图说明36.图1为本发明一个实施例自组装纳米结构制备过程中衬底形貌变化示意图;37.图1中:图1(a)-初始衬底形貌,图1(b1)-团簇离子倾斜轰击初期形成的表层原子松动现象,图1(b2)-团簇离子垂直轰击初期形成的表层原子松动现象,图1(c)-团簇离子倾斜轰击末期形成的自组装纳米结构。38.图2为本发明实施例1中不同加速电压的团簇离子垂直轰击n型4h-sic(0001)前后的表面afm形貌图;39.图2中:图2(a)为初始n型4h-sic(0001)afm形貌图;图2(b)为4kv团簇离子;图2(c)为3kv团簇离子;图2(d)为2kv团簇离子垂直轰击n型4h-sic(0001)后的afm形貌图,团簇离子剂量均为1×1016cm-2,测量范围为2μm×2μm。40.图3为本发明实施例2中不同加速电压的团簇离子以45°倾斜角轰击n型4h-sic(0001)前后的afm形貌图;41.图3中:图3(a)为45°、2kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图3(b)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图,测量范围为1μm×1μm。42.图4为本发明实施例3中不同剂量的团簇离子以45°倾斜角轰击n型4h-sic(0001)前后的afm形貌图;43.图4中:图4(a)为45°、3kv、1×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图4(b)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图,测量范围为1μm×1μm。44.图5为本发明实施例4中团簇离子以不同入射角倾斜角轰击n型4h-sic(0001)前后的afm形貌图;45.图5中:图5(a)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图5(b)为55°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图,测量范围为1μm×1μm。46.图1-图5中所述角度均指衬底法线与团簇离子轰击方向之间的夹角,电压均为团簇离子的加速电压,剂量为作用于衬底表面团簇离子的剂量。具体实施方式47.下面将结合具体实施例和附图对本发明中的技术方案进行清楚、完整地描述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。48.本发明基于超低能团簇离子束自组装制备功能纳米结构的方法,适用于任何材质的衬底。通过超低能团簇离子束倾斜轰击衬底,制备具有纳米级结构的衬底表面。只需通过团簇离子束的组分原子能、衬底法线与团簇离子轰击方向之间的夹角、团簇离子剂量、团簇离子种类、衬底温度等工艺参数,即可高效可控制备出尺寸均匀、方向特定、排列有序的纳米结构,可控性高、完整性好,特征尺寸低至6nm,纳米级结构可为纳米波纹、纳米阵列等。49.结合图1,本发明基于超低能团簇离子束自组装制备功能纳米结构的方法包括以下步骤:50.s1、清洁衬底:将衬底先后依次在丙酮、乙醇溶液、去离子水中超声清洗10~15、5~10、3~8分钟,利用空化作用的冲击波初步清洁衬底,丙酮溶解油污、去除可见污染物,乙醇除去残留的丙酮,去离子水除去残留的丙酮、乙醇溶液;最后在高压氮气气流或50-80℃烘箱中干燥,干燥后装入超声膨胀离子源的样品室,防止受空气中灰尘的污染。51.s2、引出团簇离子束:在超声膨胀离子源中,通过直径介于20~200μm的超声喷嘴将气压介于0.2-1.5mpa高纯源气体绝热冷却并超声膨胀,由直径介于1.0~2.0mm的滤束器引出,形成尺寸介于50~5000atoms/cluster的中性团簇,中性团簇经过钨丝放电电离成团簇正离子,加速电极与静电透镜间的电势差将团簇离子加速至1~50kv,再磁场介于0.1~0.5t的e×b磁质分离器滤除尺寸低于1500atoms/cluster的小尺寸团簇,只允许尺寸介于1500~5000atoms/cluster的大尺寸团簇离子作用于第s1步准备的衬底表面。52.s3、抛光衬底:调节加速电极与静电透镜间的电势差,使得团簇加速电压介于6kv~20kv,这种中高能团簇离子束垂直撞击衬底,时长约1~5分钟,利用团簇的横向溅射效应可以快速除去衬底表面的凸起、划痕等前期损伤,形成平坦的表面,便于第s4步中刻蚀出整齐排列、可控可调节的纳米量级结构。对于表面不平、存在大量凹凸结构的衬底,需要团簇离子束进行二次清洁,以获得平坦洁净的衬底,防止凹凸表面破坏团簇粒子运行轨迹与能量转移,影响纳米结构的形成;而对于初始表面光滑,粗糙度低于0.7nm的衬底,可以直接进行第s4步。53.s4、刻蚀出纳米级表面结构:旋转衬底,调节其表面法线与团簇离子轰击方向之间呈一定夹角,如图1(a)~(c),再次调节加速电极与静电透镜间的电势差,使得团簇加速电压介于1kv~3kv,平均组分原子能量介于0.2ev/atom~2ev/atom,调控这种超低能团簇离子束倾斜轰击靶材;具体为:54.s4.1团簇轰击之前:衬底原子长程有序、整齐排列,如图1(a);55.s4.2团簇离子轰击衬底初期,获得松动的衬底粒子:主要由团簇离子垂直于衬底表面的作用力对衬底起作用:一种操作方法为,调控衬底法线与团簇离子轰击方向之间的夹角大于零,使团簇离子倾斜轰击衬底,团簇离子垂直衬底表面方向的超低动能破坏衬底表层原子与次表层原子的结合键,而不造成溅射(即仅破坏衬底粒子间的结合键,衬底粒子并未脱离衬底),形成了表层原子松动现象,如图1(b1);另一种操作方法为,调控超低能团簇离子束垂直轰击衬底,获得松动的衬底粒子,如图1(b2);56.s4.2团簇离子倾斜轰击衬底末期,形成自组装纳米结构:主要由团簇离子的平行衬底表面的作用力对衬底起作用,操作方法为,调控衬底法线与团簇离子轰击方向之间的夹角大于零,使团簇离子倾斜轰击衬底,在平行衬底表面的方向形成作用力,使得初期松动的衬底粒子再由后入射的团簇离子平行于衬底表面的作用力推动发生位移,最终重新组合聚集形成波纹或点阵结构等自组装纳米结构,如图1(c)。57.上述第s1步骤中所述的衬底包括硅片、sic、gan等半导体衬底,不锈钢、玻璃材质等光学用衬底,以及半成型的分立器件。58.上述第s2步骤中所述的高纯源气体为ne、ar、kr、xe等惰性气体,以及co2、o2、ccl4、cf4、sf6等活性气体,纯度高于等于99.99%。59.上述第s4步骤中所述的衬底法线与团簇离子轰击方向之间的夹角介于0~90°,具体数值取决于期望取得的纳米结构的形态与特征尺寸,特征尺寸包括波纹振幅、宽度、间距,夹角介于0~50°时,易获得条状的纳米波纹,夹角介于50~90°时,易获得针状状的纳米点阵。60.上述第s4步骤中所述的超低能团簇离子束平均组分原子能量介于0.2ev/atom~2ev/atom,即可在衬底表面形成宽度介于10-60nm的定向纳米级波纹,满足芯片等集成电路的纳米化需求。61.上述第s4步骤中所述的团簇离子束平均组分原子能量也可以加大至6ev/atom~100ev/atom,即可在衬底表面形成宽度100nm-1000nm的定向微纳波纹,满足传统工艺需求。62.上述第s4步骤中所述的超低能团簇离子束倾斜轰击靶材,所用剂量介于1×1011cm-2~1×1020cm-2,具体数值取决于期望取得的纳米结构的形态与特征尺寸,剂量越高,越容易形成规则排列、整齐有序的纳米结构,而剂量越低,形成的特征尺寸越低,甚至达到亚纳米量级。63.下面结合具体实施例及附图对本发明作进一步说明,但不作为对本发明的限定。64.实施例1:65.本实施例提供一种基于超低能团簇离子束自组装制备功能纳米结构的方法,制备的纳米结构形态可调节,精确优化团簇组分原子能量、衬底法线与团簇离子轰击方向之间的夹角,同时调控团簇离子剂量、团簇离子种类、衬底温度等工艺参数,即可高效可控制备出尺寸均匀、方向特定、排列有序的纳米结构。66.结合图2,以超低能团簇离子束垂直轰击n型4h-sic(0001)衬底,制备“凹陷”形貌。67.s1、清洁衬底:准备三片1cm×1cm的n型4h-sic(0001)衬底,将衬底先后依次在丙酮、乙醇溶液、去离子水中超声清洗12、8、5分钟,利用空化作用的冲击波初步清洁衬底,丙酮溶解油污、去除可见污染物,乙醇除去残留的丙酮,去离子水除去残留的丙酮、乙醇溶液;最后在高压氮气气流中干燥,干燥后装入超声膨胀离子源的样品室,防止受空气中灰尘的污染。68.s2、引出团簇离子束:在超声膨胀离子源中,通过直径80μm的超声喷嘴将气压0.8mpa高纯ar源气体(纯度99.99%)绝热冷却并超声膨胀,由直径1.2mm的滤束器引出,形成尺寸介于50~4000atoms/cluster的中性团簇,中性团簇经过钨丝放电电离成团簇正离子,加速电极与静电透镜间的电势差将团簇离子加速至1~4kv,再磁场0.4t的e×b磁质分离器滤除尺寸低于1500atoms/cluster的小尺寸团簇,只允许尺寸介于1500~4000atoms/cluster的大尺寸团簇离子作用于第s1步准备的衬底表面,平均团簇尺寸为2000atoms/cluster。69.s3、轰击衬底:旋转衬底,调节其表面与团簇离子轰击方向垂直,调节加速电极与静电透镜间的电势差,分别用4kv、3kv、2kv的团簇离子溅射三片sic衬底,剂量均为1×1016cm-2。70.s4、测试形貌:采用afm测量初始sic衬底及团簇溅射后的形貌,测量范围为2μm×2μm,观察形态变化及粗糙度值。71.afm表面形貌如图2所示:图2(a)为初始n型4h-sic(0001)afm形貌图,图2(b)为4kv团簇离子、图2(c)为3kv团簇离子、图2(d)为2kv团簇离子垂直轰击n型4h-sic(0001)后的afm形貌图。四者均方根粗糙度分别为0.58nm、0.43nm、0.79nm、0.91nm。表明:加速电压为4kv时,团簇动能足以破坏衬底表层原子与次表层原子的结合键,同时使松动的衬底粒子脱离衬底,团簇离子溅射率可观,充分去除衬底表面的颗粒物,降低粗糙度,衬底表面相对初始表面更为平坦,实现了抛光。而当加速电压低于4kv时,团簇离子能量已不足以使松动的衬底粒子充分脱离衬底,即团簇的低动能仅破坏衬底粒子间的结合键,衬底粒子并未脱离衬底,形成表层原子松动现象,粒子移位后积聚,形成“凹陷”形貌,如图2(c)-(d)中圈出的部分,粗糙度增加,而且,随着加速电压从3kv降低至2kv,“凹陷”越密集,数量越多,尺寸越大,表面粗糙度也逐渐增大。“凹陷”形貌的出现为自组装纳米结构的形成提供了可能。72.实施例2:73.结合图3,以超低能团簇离子束倾斜轰击n型4h-sic(0001)衬底,制备自组装纳米级结构,验证超低能团簇离子束自组装制备功能纳米结构的可行性及团簇离子能量对纳米结构特征尺寸的影响。74.s1、清洁衬底:准备两片1cm×1cm的n型4h-sic(0001)衬底,其他同实施例1。75.s2、引出团簇离子束:在超声膨胀离子源中,通过直径100μm的超声喷嘴将气压1.2mpa高纯源气体绝热冷却并超声膨胀,由直径1.5mm的滤束器引出,形成尺寸介于50~5000atoms/cluster的中性团簇,中性团簇经过钨丝放电电离成团簇正离子,加速电极与静电透镜间的电势差将团簇离子加速至1~3kv,再磁场介于0.3t的e×b磁质分离器滤除尺寸低于1500atoms/cluster的小尺寸团簇,只允许尺寸介于1500~5000atoms/cluster的大尺寸团簇离子作用于第s1步准备的衬底表面,平均团簇尺寸为2000atoms/cluster。76.s3、轰击衬底:旋转衬底,调节其表面法线与团簇离子轰击方向之间呈45°,再次调节加速电极与静电透镜间的电势差,分别引出2kv、3kv的团簇离子,平均组分原子能量分别为1.0ev/atom、1.5ev/atom,调控这种超低能团簇离子束依次倾斜轰击两片sic衬底,剂量均为4×1016cm-2,形成纳米级表面结构。77.s4、测试形貌:采用afm测量团簇溅射后的sic衬底形貌,测量范围为1μm×1μm,观察形态变化及粗糙度值。78.afm表面形貌如图3所示:图3(a)为45°、2kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图3(b)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图。两者均方根粗糙度分别为3.17nm、3.67nm,形貌与原始衬底完全不一样,均出现了条状波纹,波纹排列整齐、方向一致,即超低能团簇离子束具有自组装制备功能纳米结构的可行性。经2kv的团簇离子倾斜轰击后,波纹振幅、宽度、间距分别为6nm、30nm、31nm。经3kv的团簇离子倾斜轰击后,波纹振幅、宽度、间距分别为16nm、51nm、53nm。表明,在无掩模版情况下,团簇离子的倾斜辐射即可制备出纳米量级的波纹结构,且适当降低加速电压,利于制备特征尺寸更小的纳米波纹,利于器件小型化。79.实施例3:80.结合图4,以超低能团簇离子束倾斜轰击n型4h-sic(0001)衬底,制备自组装纳米级结构,验证团簇离子剂量对纳米结构特征尺寸的影响。81.s1、清洁衬底:同实施例2。82.s2、引出团簇离子束:同实施例2。83.s3、轰击衬底:调节衬底法线与团簇离子轰击方向呈45°,调节团簇加速电压,用3kv的团簇离子溅射两片sic衬底,平均组分原子能量1.5ev/atom,剂量分别为1×1016cm-2、4×1016cm-2;84.s4、测试形貌:同实施例2。85.afm表面形貌如图4所示:图4(a)为45°、3kv、1×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图4(b)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图。两者均方根粗糙度分别为2.74nm、3.67nm,且均出现了条状波纹,波纹排列整齐、方向一致。经3kv、1×1016cm-2的团簇离子倾斜轰击后,波纹振幅、宽度、间距分别为10nm、18nm、21nm。经3kv、4×1016cm-2的团簇离子倾斜轰击后,波纹振幅、宽度、间距分别为16nm、51nm、53nm。表明,降低团簇剂量,利于制备特征尺寸更小的纳米波纹,利于器件小型化。86.实施例4:87.结合图5,以超低能团簇离子束倾斜轰击n型4h-sic(0001)衬底,制备自组装纳米级结构,验证衬底法线与团簇离子轰击方向之间的夹角对纳米结构特征尺寸和形状的影响。88.s1、清洁衬底:同实施例2。89.s2、引出团簇离子束:同实施例2。90.s3、轰击衬底:调节衬底法线与团簇离子轰击方向呈45°,调节团簇加速电压,用3kv的团簇离子溅射第一片sic衬底,剂量为4×1016cm-2;调节衬底法线与团簇离子轰击方向呈55°,调节团簇加速电压,用3kv的团簇离子溅射第二片sic衬底,剂量为、4×1016cm-2;91.s4、测试形貌:同实施例2。92.afm表面形貌如图5所示:图5(a)为45°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图;图5(b)为55°、3kv、4×1016cm-2条件下,团簇离子轰击n型4h-sic(0001)后的afm形貌图。两者均方根粗糙度分别为3.67nm、3.29nm,45°入射角下形成的纳米结构为排列整齐、方向一致的条状波纹,波纹振幅、宽度、间距分别为16nm、51nm、53nm。而55°入射角下形成的则为纳米点阵,振幅、宽度、间距分别为10nm、43nm、48nm。表明,可以通过调控入射角,获得所需形态的纳米结构。93.

本文地址:https://www.jishuxx.com/zhuanli/20240726/123665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

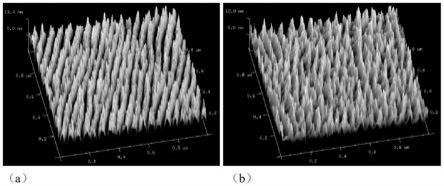

返回列表