在银基底上的大深宽比二氧化钛纳米图案的加工方法

- 国知局

- 2024-07-27 12:51:23

1.本发明涉及半导体微纳加工技术领域,具体涉及一种在银基底上的大深宽比二氧化钛纳米图案的加工方法。背景技术:2.根据与光波作用的形式,当前的超表面或超构透镜可被划分为透射型和反射型。目前,透射式超表面或超构透镜由于其加工工艺成熟,已经在高度集成的光学系统中逐渐实现了商业化,其中在可见光,红外,太赫兹和微波频率等波段下,出现了各种各样不同功能的器件。而反射式光学超表面或超构透镜,受限于加工工艺,目前实现的较少,文献报道中往往只通过三维电磁场仿真软件(cst)或时域有限差分方法(fdtd)仿真进行模拟,尤其是对于可见光波段,缺少实物验证。而与透射式相比,反射式结构由于金属背板的存在,在实现0-2π全相位覆盖方面具有天然的优势,若能突破现有加工工艺限制,将会推动其在表面等离激元耦合器、偏振转换器、光学全息、太阳能集热等光学器件领域中的应用。3.反射式超表面或超构透镜主要分为两大类:一类是基于等离子体谐振,采用“金属-介质-金属”三层结构,实现反射相位的调控,其特点是结构厚度较小(可达深度亚波长尺度),但考虑金属在可见光波段固有的欧姆损耗,此类型超表面或超构透镜对场控制的效率往往很低,针对超构透镜,其聚焦效率一般只能达到10%-20%。此外,该类设计对加工精度的容忍度较低,不利于实际应用。另一类则采用“介质-金属”结构,利用传输相位或结构相位或两者同时的方式实现全相位调制,由于介质材料较大的带隙,其在可见光波段具有较低的吸收,有助于实现光波的高效利用。4.目前,可见光波段“介质-金属”型超表面或者超构透镜,考虑介质材料具有较大的间接带隙(实现低吸收),较高的折射率且化学性质稳定,二氧化钛是众多材料中的不二选择。同时考虑银在可见光波段可达95%以上的反射率,是作为金属背板的最优选择。5.为了将二氧化钛做成所需的高深宽比结构图案,需采用刻蚀工艺,然而传统的刻蚀工艺采用金属作为硬掩模进行二氧化钛刻蚀时,都存在刻蚀选择比太低(铬与二氧化钛的刻蚀选择比为4:1左右,铝与二氧化钛的刻蚀选择比为2:1左右)以及二氧化钛单元结构倾角太小的问题。6.在制备透射型超表面或超构透镜过程中,通过工艺改良,已经可以有效缓解了上述问题,例如,在专利cn110347014a中提供了一种制备高纵宽比二氧化钛的垂直刻蚀工艺。刻蚀方法包括在对使用金属为硬掩模进行二氧化钛刻蚀时,通过优化刻蚀工艺,达到对二氧化钛的刻蚀速率为10nm/min,对金属掩膜的刻蚀速率为0.095nm/min,选择比理论上可以达到105,完全适用于高纵宽二氧化钛结构的刻蚀。7.但上述方法不能直接应用于“介质-金属”型反射式超表面或超构透镜的加工制备。这是由于以金属为硬掩模进行刻蚀来制备可见光波段反射式超表面或超构透镜,主要面临以下两大问题:一,当使用铬为硬掩模时,虽然在理论上可以通过优化刻蚀工艺实现大的深宽比,但是由于铬层过薄时,无法刻蚀出想要深度的二氧化钛结构,而铬层过厚时,需采用物理或化学方法去除残余铬,在这个过程中(若采用物理方法,在去除残余铬层同时,继续刻蚀会对银层造成破坏;若使用化学方法去除残余铬层,铬刻蚀液(一般为硝酸铈铵溶液)会与银层发生反应),原有厚度均匀平整的银表面会遭到不可逆的破坏,降低其反射率,从而影响反射式超表面或超构透镜的工作效率;二,当使用铝为硬掩模时,虽然铝刻蚀液不会腐蚀银,但是由于铝和二氧化钛的刻蚀选择比较小,不利于实现在可见光波段良好聚焦的反射型超构透镜。技术实现要素:8.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种在银基底上的大深宽比二氧化钛纳米图案的加工方法,实现了二氧化钛纳米图案的大深宽比,且保证了基底银层厚度均匀平整。9.本发明为解决上述技术问题所采用的技术方案是:10.一种在银基底上的大深宽比二氧化钛纳米图案的加工方法,包括以下步骤:11.步骤1,在样品衬底表面依次镀有银膜层和二氧化钛层的双层薄膜的表面上均匀旋涂一层光刻胶后,通过电子束曝光构建出与所需二氧化钛纳米图案互补的光刻胶图案;12.步骤2,按顺序依次镀上厚度为h4的铝膜和厚度为h5铬膜,并用剥离液去掉剩余的光刻胶,得到在二氧化钛表面上带有铝铬双层金属掩膜的纳米图案;13.步骤3,采用离子束垂直刻蚀二氧化钛层直至底层银膜层裸露,此时表面仅剩下被部分刻蚀带有金属铝掩膜的二氧化钛层;14.步骤4,采用铝刻蚀液去掉二氧化钛层表面残留的金属铝掩膜,制备得到以银为基底的大深宽比二氧化钛纳米图案超表面。15.按照上述技术方案,在所述的步骤3中,在对带有铝铬双层金属掩膜的二氧化钛层刻蚀过程中采用了刻蚀剂,铬膜层厚度h5稍小于或等于刻蚀剂对铬与二氧化钛的选择比s2和二氧化钛层厚度h1的乘积;16.光刻胶的厚度为h3为铬层掩模厚度h5和铝层掩模厚度h4之和的2-3倍以上。17.按照上述技术方案,光刻胶为pmma光刻胶或负性光刻胶,其中pmma光刻胶的效果最好。要做到几十纳米的结构,pmma光刻胶的厚度要尽量的薄,同时为了便于后续剥离过程的进行,厚度h3可以控制在100-200nm之间。在所述的步骤4中,铝刻蚀液为混合酸溶液。18.按照上述技术方案,在所述的步骤1中,在衬底表面镀有银膜层和二氧化钛层的双层薄膜的表面上均匀旋涂一层光刻胶的具体过程为:先通过磁控溅射台进行银的溅射,在衬底表面形成一定厚度的银膜层;接着通过真空镀膜机进行二氧化钛的电子束蒸镀,在一定厚度的银膜层上镀上一定厚度的二氧化钛层;然后通过匀胶机均匀旋涂到二氧化钛层上,匀胶完成后,将样品放置在烘干台上前烘。19.按照上述技术方案,在所述的步骤1中,通过电子束曝光构建出与所需二氧化钛纳米图案互补的光刻胶图案的具体过程为:利用电子束曝光技术,将高能量的电子束轰击样品表面,电子束按照设定好的图案的反结构进行扫描,使反结构图案的光刻胶发生变性,从而固化,然后通过显影液把没有变性固化的光刻胶去掉,没有固化的光刻胶地方露出了下面的二氧化钛层。20.按照上述技术方案,在所述的步骤2中,按顺序依次镀上一定厚度的铝膜和一定厚度的铬膜,并用剥离液去掉剩余的光刻胶,得到在二氧化钛表面上带有铝铬双层金属掩膜的纳米图案的具体过程为:通过磁控溅射仪进行铝和铬的磁控溅射,在样品表面依次形成厚度为h4的铝膜和厚度为h5的铬膜,然后用剥离液去掉样品上已经固化的光刻胶,在二氧化钛表面上得到带有铝铬双层金属掩膜的纳米图案;21.按照上述技术方案,在所述的步骤2中,在剥离液去掉光刻胶后,再通过装有丙酮的气压枪对光刻胶进一步清除剥离。22.按照上述技术方案,在所述的步骤3中,采用离子束垂直刻蚀二氧化钛层直至底层银膜层裸露,此时表面仅剩下被部分刻蚀带有金属铝掩膜的二氧化钛层的具体过程为:首先通过反应离子刻蚀,将纳米图案转移到二氧化钛层上,在刻蚀过程中先采用由sf6,chf3和o2气体组成的刻蚀剂,对铬完成刻蚀,然后采用等离子体刻蚀机,以铝为硬掩模进行二氧化钛的刻蚀,并在过程中通入由ccl4和o2气体组成的刻蚀剂。23.按照上述技术方案,二氧化钛纳米图案的深宽比能达到20:1,甚至可以达到30:1以上,二氧化钛纳米柱的深宽比是指二氧化钛纳米柱的高度与最小特征尺寸的比,制备的二氧化钛纳米图案中结构单元二氧化钛纳米柱的侧立面与水平面的成角在80~90°之间。24.按照上述技术方案,在所述的步骤4中,纳米图案的深宽比大于30,纳米图案是具有聚光性能的反射型超表面或超构透镜。25.本发明具有以下有益效果:26.本发明克服了目前制备反射型超构透镜存在的基底银层不平整的工艺问题,通过采用铝和铬双金属层为硬掩模的方法,可以在银基底上制备高深宽比二氧化钛,不仅实现了二氧化钛纳米图案的深宽比大于30,且保证了基底银层厚度均匀平整,可用于宽带、广角、高效平面超表面聚光器的制备。附图说明27.图1是本发明实施例中在银基底上的大深宽比二氧化钛纳米图案的加工方法实施过程中样品的变化示意图;28.图2是本发明实施例中在银和二氧化钛的双层薄膜的表面旋涂一层pmma光刻胶的样品示意图;29.图3是本发明实施例中通过电子束曝光构建出与所需二氧化钛纳米图案互补的pmma光刻胶图案的样品示意图;30.图4是本发明实施例中镀有铝铬双层金属掩膜的样品示意图;31.图5是本发明实施例中剥离掉pmma光刻胶后的样品示意图;32.图6是本发明实施例中刻蚀二氧化钛层直至底层银薄膜层裸露后的样品示意图;33.图7是本发明实施例中完成刻蚀后的样品示意图;34.图中,1-pmma光刻胶,2-二氧化钛层,3-银膜层,4-衬底,5-铬,6-铝。具体实施方式35.下面结合附图和实施例对本发明进行详细说明。36.参照图1所示,本发明提供的一个实施例中的在银基底上的大深宽比二氧化钛纳米图案的加工方法,包括以下步骤:37.步骤1,在样品的衬底表面依次镀有银和二氧化钛的双层薄膜的表面上均匀旋涂一层pmma光刻胶后,如图2所示,通过电子束曝光构建出与所需二氧化钛纳米图案互补的pmma光刻胶图案,如图3所示;38.步骤2,按顺序依次镀上厚度为h4的铝膜和厚度为h5铬膜,如图4所示,并用剥离液去掉剩余的pmma光刻胶,得到在二氧化钛表面上带有铝铬双层金属掩膜的纳米图案,如图5所示;39.步骤3,采用离子束垂直刻蚀二氧化钛层直至底层银膜层裸露,此时表面仅剩下被部分刻蚀带有金属铝掩膜的二氧化钛层,如图6所示;40.步骤4,采用铝刻蚀液去掉二氧化钛层表面残留的金属铝掩膜,制备得到以银为基底的大深宽比二氧化钛纳米图案超表面,如图7所示。41.进一步地,pmma光刻胶为聚甲基丙烯酸甲酯光刻胶。42.进一步地,在所述的步骤1中,在衬底表面依次镀有银和二氧化钛双层薄膜是指在衬底表面依次镀有厚度为h2的银层和厚度为h1的二氧化钛层;pmma光刻胶均匀旋涂于二氧化钛层上,pmma光刻胶的厚度为h3,结构如图2所示。43.在表面镀有银和二氧化钛双层薄膜的衬底上以铝铬双金属层为硬掩模,刻蚀完成后,用混合酸去除残留的铝掩膜且不损害厚度均匀平整的银膜基底。44.进一步地,在所述的步骤3中,在对带有铝铬双层金属掩膜的二氧化钛层刻蚀过程中采用了刻蚀剂,铬膜层厚度h5稍小于或等于刻蚀剂对铬与二氧化钛的选择比s2和二氧化钛层厚度h1的乘积,以确保刻穿二氧化钛薄膜时铬掩模层消耗完毕并消耗了部分厚度的铝掩模;45.pmma光刻胶的厚度为h3为铬层掩模厚度h5和铝层掩模厚度h4之和的2-3倍以上。46.进一步地,所述的刻蚀剂对铝与二氧化钛的选择比s1,和对铬与二氧化钛的选择比s2均远大于1,特别是s2。47.进一步地,在所述的步骤4中,铝刻蚀液为混合酸溶液,铝层掩模可以便于用铝刻蚀液去除残余金属铝时,不会腐蚀银膜,能保证构建的纳米图案有厚度均一平整的银膜基底层;48.采用的是混合酸溶液,混合酸溶液成分比例为磷酸:盐酸:水=3:1:12。最终可以得到如图7所示的反射型超构透镜,在镀有银的衬底上形成了若干间隔排列的二氧化钛结构单元,二氧化钛的高度为h1,横截面形状为正方形。49.进一步地,制备的二氧化钛纳米图案中结构单元二氧化钛纳米柱的侧立面与水平面的成角在80~90°之间。50.进一步地,在所述的步骤1和步骤2中,纳米图案的结构可以根据功能进行设计,深宽比大于30,纳米图案是具有聚光性能的反射型超表面或超构透镜,如图1所示。51.进一步地,在所述的步骤1中,在衬底表面镀有银和二氧化钛的双层薄膜的表面上均匀旋涂一层pmma光刻胶的具体过程为:先通过de500磁控溅射台进行银的溅射,溅射速率为在衬底表面形成一定厚度的银膜层;接着通过ohmiker-50b真空镀膜机进行二氧化钛的电子束蒸镀,镀率为在一定厚度的银膜层上镀上一定厚度的二氧化钛层;然后通过匀胶机均匀旋涂到二氧化钛层上,匀胶完成后,将样品放置在烘干台上在60℃下前烘15min。52.进一步地,在所述的步骤1中,通过电子束曝光构建出与所需二氧化钛纳米图案互补的pmma光刻胶图案的具体过程为:利用电子束曝光技术,将高能量的电子束轰击样品表面,根据已经通过matlab程序将要制备的样品尺寸大小、周期等信息储存的gds文件,电子束按照设定好的图案的反结构进行扫描,使反结构图案的pmma光刻胶发生变性,从而固化,然后通过显影液把没有变性固化的pmma光刻胶去掉,没有固化的pmma光刻胶地方露出了下面的二氧化钛层,其结构如图3所示。53.进一步地,在所述的步骤2中,按顺序依次镀上一定厚度的铝膜和一定厚度的铬膜,并用剥离液去掉剩余的pmma光刻胶,得到在二氧化钛表面上带有铝铬双层金属掩膜的纳米图案的具体过程为:通过lab18磁控溅射仪进行铝和铬的磁控溅射,溅射速率分别为和在剩余的样品表面依次形成一定厚度h4的铝膜和一定厚度h5的铬膜,然后用剥离液去掉样品上已经固化的pmma光刻胶,在二氧化钛表面上得到如图5示的带有铝铬双层金属掩膜的纳米尺寸图案;54.进一步地,在所述的步骤2中,在剥离液去掉pmma光刻胶后,再通过装有丙酮的气压枪对pmma光刻胶进一步清除剥离;首先要调节丙酮气枪的压强,如果气枪的压力过大,可能将样品表面的微结构吹走;但是压强过小可能会导致样品表面有胶残留。调节好气压后,将枪口倾斜45°对准样品,进行剥离。55.进一步地,在所述的步骤3中,采用离子束垂直刻蚀二氧化钛层直至底层银膜层裸露,此时表面仅剩下被部分刻蚀带有金属铝掩膜的二氧化钛层的具体过程为:首先在oxford 800plus中通过反应离子刻蚀,将纳米图案转移到二氧化钛层上,在刻蚀过程中先采用由sf6,chf3和o2气体组成的刻蚀剂,对铬完成刻蚀,其中sf6和chf3按照体积比为5.5:1通入,添加o2以加速垂直方向上的刻蚀速度;然后采用等离子体刻蚀机,以铝为硬掩模进行二氧化钛的刻蚀,并在过程中通入由ccl4和o2气体组成的刻蚀剂,按照一定的比例通入。最后的刻蚀结果如图6所示。56.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123777.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

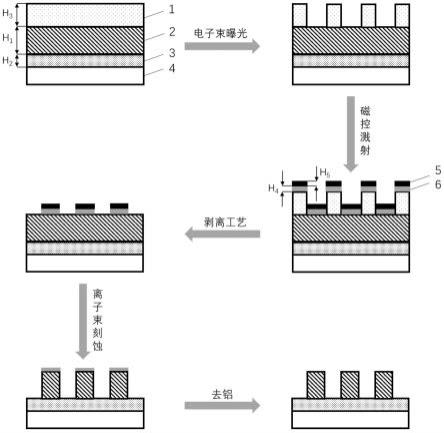

返回列表