一种单晶涡轮动叶的榫头堵头结构及燃气轮机的制作方法

- 国知局

- 2024-07-27 13:48:49

本发明属于燃气轮机设计,特别涉及一种单晶涡轮动叶的榫头堵头结构及燃气轮机。

背景技术:

1、涡轮动叶是船用燃气轮机中的关键部件之一,叶片工作环境恶劣,叶片所接触的燃气温度已高达1300℃,远超过叶片材料熔点。为保障叶片的安全运行,叶片内部设有复杂的冷却空气通道,冷却空气由榫头底部进气孔进入叶身,对叶身冷却后由尾缘劈缝或气膜孔流出叶片。动叶内部通常有多个冷却通道,进入通道的冷却空气量必须精确控制,过多会影响整机效率,过少会导致叶片局部烧蚀。调整榫头底部进气孔通流面积可精确控制冷却空气量,但因涡轮动叶通过精密铸造成型,榫头底部进气孔必须有一定的面积来确保构成叶片内部冷却结构的陶芯强度。需要减小或封堵某个进气孔的进气面积时,必需通过装配堵头来进行封堵。

2、现有技术中,榫头堵头的装配往往需要对榫头进行机加工或热加工,或是将堵头焊接到榫头上。随着燃气温度的不断提高,耐温等级更高的单晶材料在涡轮冷却动叶上开始大规模应用,但单晶材料在受力较大时容易产生再结晶,焊接时容易产生杂晶,严重影响叶片性能。

3、因此,如何提供一种单晶涡轮动叶的榫头堵头结构及燃气轮机,解决常规榫头堵头设计方法无法适用于单晶涡轮动叶的问题,对设计完成的堵头装配结构进行试验件装配评估,避免设计不合理造成的叶片铸件报废等情况,已经成为一个亟待解决的技术问题。

技术实现思路

1、本发明实施例提供一种单晶涡轮动叶的榫头堵头结构及燃气轮机,能够解决常规榫头堵头设计方法无法适用于单晶涡轮动叶的问题,对设计完成的堵头装配结构进行试验件装配评估,避免设计不合理造成的叶片铸件报废等情况。

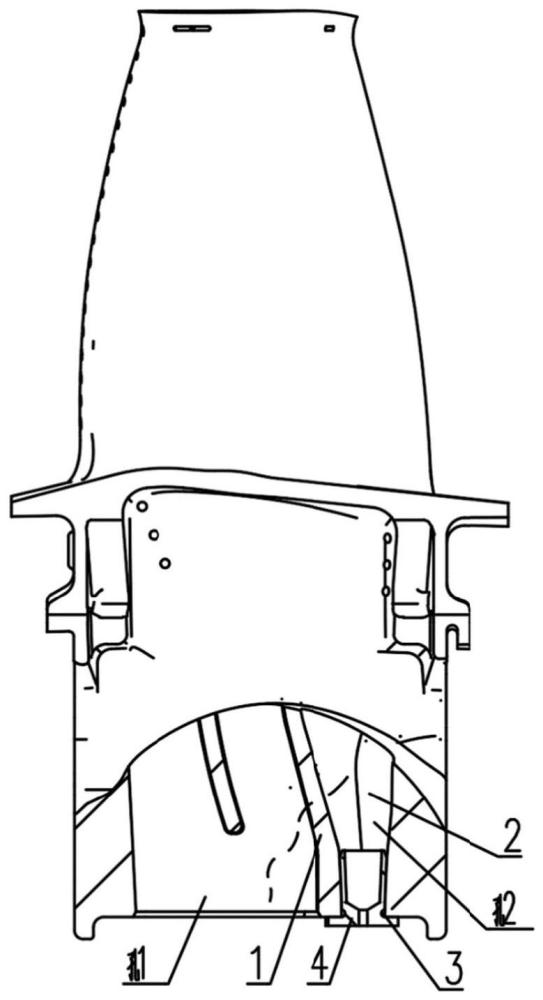

2、本发明的一个实施例中,提供一种单晶涡轮动叶的榫头堵头结构,包括:叶片榫头、进气孔、堵头装配孔和堵头。

3、所述堵头装配孔为所述进气孔的一部分,设置于所述进气孔靠近叶片榫头的底部侧;

4、所述堵头装配孔的圆心设置于所述叶片榫头的中线上,其底部入口段截面为圆形,所述圆形的直径根据所述叶片榫头的大小确定,为所述叶片榫头底部截面宽度的50%~80%;

5、所述堵头,包括:底板、过渡段、变形段和引导段;所述底板为圆形或方形,厚度0.3mm~2mm,所述底板的截面积大于堵头装配孔底部的入口段截面积;所述底板上为过渡段,所述过渡段截面为圆形,最窄处圆形直径小于所述堵头装配孔底部入口段直径;所述过渡段上为所述变形段,所述变形段的横截面为圆形,所述变形段的名义直径与堵头装配孔入口直径一致,所述变形段的内部为空心圆形结构,所述变形段的壁厚为0.3mm~0.8mm;所述变形段的顶部为所述引导段,通过所述变形段的顶部倒角形成,倒角角度为20°~80°,倒角后引导段顶部截面圆直径小于堵头装配孔入口直径;

6、所述堵头装配孔与所述堵头装配完成,变形段在堵头装配孔喉部位置凸台的挤压下,发生变形,堵头变形段顶部沿榫头宽方向变窄,沿榫头长方向变宽,堵头变形段沿榫头长方法变为“v”形,与堵头装配孔的变形引导段贴合,呈现上大下小的结构,使得堵头固定在堵头装配孔内。

7、进一步地,所述堵头装配孔入口段沿叶片高度方向长度为0.5mm~3mm,入口段后为所述堵头装配孔的变形引导段,该段堵头装配孔截面直径沿榫头长方向由底部向顶部逐渐增大,在堵头装配孔顶部增大为入口段圆形直径的1.1倍~1.5倍,沿叶片榫头短方向的直径保持不变或由底部向顶部逐渐减小为原直径的90%~98%,所述变形引导段沿叶片高度方向长度为2mm~6mm。

8、进一步地,所述变形引导段的顶部为堵头装配孔的喉部,在喉部位置沿所述叶片榫头的短方向孔两侧各设置一个凸台结构,所述凸台结构的凸起高度为入口段圆形直径的5%~20%。

9、进一步地,所述过渡段的外部为内凹半圆形,所述过渡段沿叶高方向高度为0.3mm~1mm。

10、进一步地,所述底板及过渡段中间设置通气孔结构,所述通气孔结构的横截面为圆形,其直径根据叶片设计要求确定。

11、进一步地,所述变形段的内腔与所述通气孔结构的连接位置通过锥形结构过渡,所述锥形结构的顶部不超过变形段底部0.5mm。

12、本发明的又一个实施例中,提供一种燃气轮机,所述燃气轮机包括以上任一项所述的一种单晶涡轮动叶的榫头堵头结构。

13、本发明所带来的有益效果如下:

14、从上述方案可以看出,本发明实施例提供一种单晶涡轮动叶的榫头堵头结构及燃气轮机,包括:叶片榫头、进气孔、堵头装配孔和堵头。堵头装配孔设置于进气孔靠近叶片榫头的底部侧,堵头装配孔的圆心设置于叶片榫头的中线上,其堵头包括:底板、过渡段、变形段和引导段;堵头装配孔与堵头装配完成,变形段在堵头装配孔喉部位置凸台挤压下发生变形,堵头变形段顶部沿榫头宽方向变窄、沿榫头长方向变宽,堵头变形段沿榫头长方法变为“v”形,与堵头装配孔的变形引导段贴合,使得堵头固定在堵头装配孔内。本发明技术方案,能够解决常规榫头堵头设计方法无法适用于单晶涡轮动叶的问题,对设计完成的堵头装配结构进行试验件装配评估,避免设计不合理造成的叶片铸件报废等情况。

技术特征:1.一种单晶涡轮动叶的榫头堵头结构,其特征在于,所述堵头结构,包括:叶片榫头、进气孔、堵头装配孔和堵头;

2.根据权利要求1所述的一种单晶涡轮动叶的榫头堵头结构,其特征在于,所述堵头装配孔入口段沿叶片高度方向长度为0.5mm~3mm,入口段后为所述堵头装配孔的变形引导段,该段堵头装配孔截面直径沿榫头长方向由底部向顶部逐渐增大,在堵头装配孔顶部增大为入口段圆形直径的1.1倍~1.5倍,沿叶片榫头短方向的直径保持不变或由底部向顶部逐渐减小为原直径的90%~98%,所述变形引导段沿叶片高度方向长度为2mm~6mm。

3.根据权利要求2所述的一种单晶涡轮动叶的榫头堵头结构,其特征在于,所述变形引导段的顶部为堵头装配孔的喉部,在喉部位置沿所述叶片榫头的短方向孔两侧各设置一个凸台结构,所述凸台结构的凸起高度为入口段圆形直径的5%~20%。

4.根据权利要求1所述的一种单晶涡轮动叶的榫头堵头结构,其特征在于,所述过渡段的外部为内凹半圆形,所述过渡段沿叶高方向高度为0.3mm~1mm。

5.根据权利要求1所述的一种单晶涡轮动叶的榫头堵头结构,其特征在于,所述底板及过渡段中间设置通气孔结构,所述通气孔结构的横截面为圆形,其直径根据叶片设计要求确定。

6.根据权利要求5所述的,其特征在于,所述变形段的内腔与所述通气孔结构的连接位置通过锥形结构过渡,所述锥形结构的顶部不超过变形段底部0.5mm。

7.一种燃气轮机,其特征在于,所述燃气轮机包括如权利要求1至6任一项所述的一种单晶涡轮动叶的榫头堵头结构。

技术总结本发明提供一种单晶涡轮动叶的榫头堵头结构及燃气轮机,包括:叶片榫头、进气孔、堵头装配孔和堵头。堵头装配孔设置于进气孔靠近叶片榫头的底部侧,堵头装配孔的圆心设置于叶片榫头的中线上,其堵头包括:底板、过渡段、变形段和引导段;堵头装配孔与堵头装配完成,变形段在堵头装配孔喉部位置凸台挤压下发生变形,堵头变形段顶部沿榫头宽方向变窄、沿榫头长方向变宽,堵头变形段沿榫头长方法变为“V”形,与堵头装配孔的变形引导段贴合,使得堵头固定在堵头装配孔内。本发明技术方案,能够解决常规榫头堵头设计方法无法适用于单晶涡轮动叶的问题,对设计完成的堵头装配结构进行试验件装配评估,避免设计不合理造成的叶片铸件报废等情况。技术研发人员:侯隆安,马海红,牛夕莹,卫嘉,李涛,刘言明,刘宇受保护的技术使用者:中国船舶集团有限公司第七〇三研究所技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/127745.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表