一种重油加工工艺和加工系统的制作方法

- 国知局

- 2024-07-29 09:58:44

本发明属于石油化工,特别是涉及一种重油沸腾床加工工艺和加工系统。

背景技术:

1、近年来,劣质重油深度加工已成为炼油工业技术开发的重点,主要包括加氢技术和脱碳技术。其中,沸腾床重油加氢技术在重油轻质化方面具有显著的优势,其具有催化剂可在线置换、利用率高、运转周期长、装置操作灵活等优点,可以满足装置大型化和长周期运行的要求,在现有炼化转型过程中具有举足轻重的作用。

2、目前世界上沸腾床加氢裂化技术主要有法国axens公司的h-oil工艺和t-star 工艺,美国clg公司的lc-fining 工艺,全球共有沸腾床加氢裂化装置近30套。目前国内引进3套h-oil沸腾床加氢裂化装置,分别建于恒力石化和中石化镇海炼化,总渣油加工量达900万吨/年。随着加工原油的重质化,作为炼厂至关重要环节的重油加工处理单元,沸腾床加氢裂化技术愈加凸显其优势。

3、cn 106947523 a本发明公开了一种沸腾床渣油加氢裂化方法。该方法包括两个串联的沸腾床反应器,第一沸腾床反应器中采用渣油加氢处理催化剂,第二沸腾床反应器中采用渣油加氢裂化催化剂。在该催化剂配置下高转化率下沉积物较高,难以保证装置稳定长周期运转。

4、usp3809644 公开了一种采用多段沸腾床加氢工艺,该工艺是由高硫和高金属含量的石油渣油生产低硫燃料油。该工艺包括三个反应器,其中第一个反应器装填脱金属催化剂,第二个反应器装填脱金属和脱硫催化剂,第三个反应器装填脱硫催化剂。该方法采用常规的渣油加氢处理催化剂,对渣油的转化率较低,若提高转化率,就会增加生成油中沉积物的形成,从而影响装置的运转周期。

5、cn103102944a公开了渣油加氢裂化和溶剂脱沥青的整合方法,渣油烃馏分和氢气在第一沸腾床加氢转化反应器系统中反应后进入分馏系统,减压渣油进溶剂脱沥青系统得到脱油沥青和脱沥青油,其中脱油沥青和脱沥青油分别在进行加氢处理,生成油在进分馏系统,该流程中分馏系统中配置减压分馏单元,依然存在结焦风险。

6、cn108102706a公开了一种重油加氢处理方法,重油原料经分馏得到轻馏分和重馏分,重馏分进入溶剂脱沥青装置,处理后得到脱沥青油和脱油沥青;脱沥青油采用固定床加氢处理,固定床加氢处理得到的生成油进入沸腾床加氢裂化反应区,沸腾床加氢裂化反应区的反应流出物分离后得到气体、汽油、柴油、蜡油和未转化油。该重油处理方法沸腾床后续分馏系统结焦倾向很低,主要是加工原料优质的原因,该工艺流程重质馏分的转化率较低,同时沸腾床加氢没有发挥其对劣质原料适应性强的特点,难以实现重质原料的高效转化。

技术实现思路

1、申请人在研究过程中发现,目前制约沸腾床重油加氢装置长周期稳定运行的核心因素是分馏系统结焦的问题,尤其是分馏系统中的减压分馏塔结焦严重影响了整个装置的长周期稳定运转,减压分馏塔需要定期进行清焦处理,同时减压塔塔底油的换热器(通常采用螺旋板结构换热器)容易堵塞,需定期清理并设置备用换热器切换使用,大大增加了装置的投资成本和运行成本。研究表明,沸腾床后续分馏装置容易结焦是由于石油中稳定的胶体结构在加氢转化过程中被破坏,石油胶体稳定性取决于石油的烃组成与含量,稳定性处于动态平衡中,只有油相中四组分含量及组成相匹配时,体系才能稳定存在,加氢后渣油胶体稳定性下降,稳定性系数降低。相对比固定床渣油加氢工艺,沸腾床渣油加氢工艺一般在更高的渣油转化率下操作,这样势必会造成渣油体系更易被破坏,加氢生成油中体现稳定性参数的沉积物含量较高。但是沸腾床加氢技术能够将渣油中更多的重质组分转化为轻质油品和化工原料,并且能够实现催化剂的在线加排,保证装置长周期的运行,是当前炼油结构转型过程中极具优势的加氢技术。

2、针对现有技术中的不足之处,本发明主要目的是提供一种重油加工工艺和加工系统,所述加工工艺和加工系统可以实现沸腾床重油加氢在高转化率下操作,同时保证装置的长周期平稳运行。

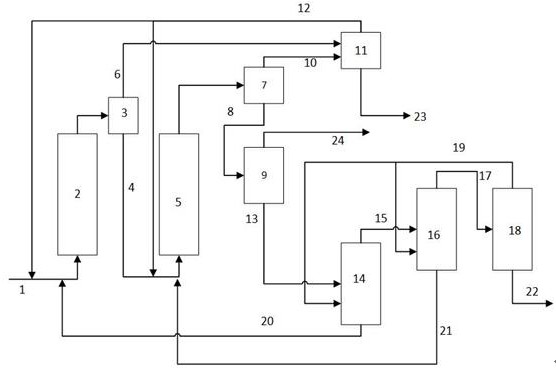

3、本发明第一方面提供一种重油加工工艺,包括如下步骤:

4、(1)重油原料进入第一沸腾床反应区,在氢气与第一加氢催化剂作用下进行反应,反应生成物经分离后得到第一气相料流和第一液相料流;

5、(2)步骤(1)得到的第一液相料流进入第二沸腾床反应区,在氢气与第二加氢催化剂作用下进行反应,反应生成物经分离后得到第二气相料流和第二液相料流;

6、(3)步骤(2)得到的第二液相料流经分离后得到轻馏分和重馏分;

7、(4)步骤(3)得到的重馏分进入第一抽提区,与抽提溶剂接触作用后得到第一萃取相料流和第一萃余相料流;

8、(5)步骤(4)得到的第一萃取相料流进入第二抽提区,与抽提溶剂接触作用后得到第二萃取相料流和第二萃余相料流;

9、(6)步骤(5)得到的第二萃取相料流进入分离单元,回收抽提溶剂后得到油相料流。

10、进一步的,上述重油加工工艺中,步骤(1)中所述重油原料可以选自于常压渣油、减压渣油、油田稠油、重质燃料油、油砂、煤焦油、乙烯焦油等中的一种或几种,同时还可任选地掺炼催化油浆、减压蜡油、糠醛抽出油中的一种或几种。

11、进一步的,上述重油加工工艺中,第一沸腾床反应区设置至少一台沸腾床加氢反应器,所述沸腾床反应器可以采用现有沸腾床反应器中的至少一种,具体可以采用带有循环杯的沸腾床反应器、中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器,优选采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器。当采用带有循环杯的沸腾床反应器时,第一沸腾床反应区和第二沸腾床反应区之间需要设置具有气液分离功能的单元,如采用高压分离单元,其主要目的是将第一沸腾床反应器的反应生成物中的氢气和轻烃组分与重馏分进行分离;当采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器时,由于strong沸腾床反应器内置三相分离器,可以直接在反应器内实现气相和液相的分离,可以不用设置具有气液分离功能的单元。

12、进一步的,上述重油加工工艺中,第一沸腾床反应区的操作条件为:反应温度为350~450℃,优选为380~430℃,反应压力为10.0~20.0mpa,优选为15.0~18.0mpa,氢油体积比为400~2000,优选为500~1500,液时体积空速为0.1~5.0h-1,优选为0.2~2.0h-1。

13、进一步的,上述重油加工工艺中,第二沸腾床反应区设置至少一台沸腾床加氢反应器,所述沸腾床反应器可以采用现有沸腾床反应器中的至少一种,具体可以采用带有循环杯的沸腾床反应器、中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器,优选采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器。

14、进一步的,上述重油加工工艺中,第一沸腾床反应区装填的第一加氢催化剂可以采用商品催化剂或者按照现有技术公开的制备方法进行制备,如采用中国石油化工股份有限公司大连石油化工研究院开发的系列沸腾床加氢脱金属催化剂。一般情况下,第一催化剂包括载体和活性金属组分,其中活性金属为第vib和/或第viii族金属,具体可以为镍、钴、钼或钨中的一种或几种;载体可以为氧化铝、氧化硅、氧化铝-氧化硅、氧化钛中的一种或几种。

15、进一步的,上述重油加工工艺中,第二沸腾床反应区装填的第二加氢催化剂可以采用商品催化剂或者按照现有技术公开的制备方法进行制备,如采用中国石油化工股份有限公司大连石油化工研究院开发的系列沸腾床加氢催化剂。一般情况下,第一催化剂包括载体和活性金属组分,其中活性金属为第vib和/或第viii族金属,具体可以为镍、钴、钼或钨中的一种或几种;载体可以为氧化铝、氧化硅、氧化铝-氧化硅、氧化钛中的一种或几种。

16、进一步的,上述重油加工工艺中,第二沸腾床反应区的操作条件为:反应温度为350~450℃,优选为380~430℃,反应压力为10.0~20.0mpa,优选为15.0~18.0mpa,氢油体积比为400~2000,优选为500~1500,液时体积空速为0.1~5.0h-1,优选为0.2~2.0h-1。

17、进一步的,上述重油加工工艺中,轻馏分和重馏分的切割点为180~450℃,优选为260~400℃。

18、进一步的,上述重油加工工艺中,第一气相料流、第二气相料流进入氢气回收单元进行处理,所述氢气回收单元采用本领域现有氢气回收装置中的任一种,本领域技术人员可以根据实际情况进行选择。一般包括热高压分离器、冷高压分离器、烃回收单元、循环氢脱硫单元、膜分离单元,处理后得到循环氢和轻烃,其中,循环氢可以循环回第一沸腾床反应区和/或第二沸腾床反应区使用。

19、进一步的,上述重油加工工艺中,第二液相料流经分离后得到轻馏分主要为石脑油馏分和柴油馏分,其中石脑油馏分根据其烃类组成差别,可作为蒸汽裂解装置生产烯烃的原料,或者作为重整装置生产芳烃原料。柴油馏分可以进入加氢精制单元生产清洁柴油产品,也可作为加氢裂化单元的原料生产轻质化工产品原料。

20、进一步的,上述重油加工工艺中,第一抽提区所用的抽提溶剂可以为烷烃、石脑油中的至少一种,其中烷烃为c3~c7中的至少一种。

21、进一步的,上述重油加工工艺中,第一抽提区的操作条件为:温度为80~200℃,优选100~160℃,压力为2.0~6.0mpa,优选3.0~5.0mpa,溶剂体积比为1.0~10.0,优选3.0~8.0。第一萃余相料流的收率控制在20wt%~70wt%,优选为30wt%~55wt%。

22、进一步的,上述重油加工工艺中,第一萃余相料流可全部或部分返回第一沸腾床反应区进行处理,若部分返回第一沸腾床反应区时,剩余部分料流可以作为焦化原料用于生产低硫石油焦,或者作为制氢原料;或者第一萃余相料流也可不返回到第一沸腾床反应区进行处理,直接作为焦化料用于生产低硫石油焦,或者作为制氢原料。

23、进一步的,上述重油加工工艺中,第一萃余相料流优选与油溶性催化剂混合后返回进入第一沸腾床反应区。油溶性催化剂的加入量为第一萃余相料流重量的0.05wt%~5wt%,优选为0.5wt%~2wt%。所述油溶性催化剂可为浆态床渣油加氢催化剂。

24、进一步的,上述重油加工工艺中,第二抽提区所用的抽提溶剂可以为烷烃、石脑油中的至少一种,其中烷烃为c3~c7中的至少一种。

25、进一步的,上述重油加工工艺中,第二抽提区的操作条件为:温度为80~200℃,优选为120~160℃,压力为2.0~6.0mpa,优选为3.0~5.0mpa,溶剂体积比为1.0~10.0,优选为3.0~8.0。第二萃余相料流的收率控制在10wt%~50wt%,优选10wt%~30wt%。

26、进一步的,上述重油加工工艺中,第二萃余相料流可全部或部分返回到第一沸腾床反应区和/或第二沸腾床反应区,当部分返回时,剩余部分可以作为催化裂化、加氢裂化、延迟焦化等装置的进料或沥青和低硫船燃调和组分。

27、进一步的,上述重油加工工艺中,第二萃余相料流也可不返回到第一沸腾床反应区和/或第二沸腾床反应区,直接作为催化裂化、加氢裂化、延迟焦化等装置的进料或沥青和低硫船燃调和组分。

28、进一步的,上述重油加工工艺中,分离单元采用超临界溶剂分离,分离后得到的抽提溶剂返回到第一抽提区和/或第二抽提区使用,油相料流作为产物直接排出装置,所述油相料流可做为加氢裂化装置进料或者催化裂化装置进料使用,还可以可作为沸腾床反应区使用的加氢催化剂在线置换时的输送油或者急冷油使用。

29、本发明第二方面提供一种重油加工系统,包括如下内容:

30、第一沸腾床反应区,其用于接收重油原料,在氢气和第一加氢催化剂作用下进行反应,反应后得到反应生成物;

31、第一分离单元,其用于接收第一沸腾床反应区的反应生成物,分离后得到第一气相料流和第一液相料流;

32、第二沸腾床反应区,其用于接收来自第一分离单元的第一液相料流,在氢气和第二加氢催化剂作用下进行反应,得到反应生成物;

33、第二分离单元,其用于接收第二沸腾床反应区的反应生成物,分离后得到第二气相料流和第二液相料流;

34、第三分离单元,其用于接收来自第二分离单元的第二液相料流,分离后得到轻馏分和重馏分;

35、第一抽提区,其用于接收来自第三分离单元的重馏分,与抽提溶剂接触作用后得到第一萃取相料流和第一萃余相料流;

36、第二抽提区,其用于接收来自第一抽提区的第一萃取相料流,与抽提溶剂接触作用后得到第二萃取相料流和第二萃余相料流;

37、第四分离单元,其用于接收来自第二抽提区的第二萃取相料流,分离后得到抽提溶剂和油相料流。

38、进一步的,上述重油加工系统中,第一萃余相料流经管线返回第一沸腾床反应区。

39、进一步的,上述重油加工系统中,第二萃余相料流经管线返回第一沸腾床反应区和/或第二沸腾床反应区。

40、进一步的,上述重油加工系统中,第一沸腾床反应区设置至少一台沸腾床加氢反应器,所述沸腾床反应器可以采用现有沸腾床反应器中的至少一种,具体可以采用带有循环杯的沸腾床反应器、中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器,优选采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器。

41、进一步的,上述重油加工系统中,第一分离单元为具有气液分离功能的设备,如气液分离器,当采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器时,可以省去第一分离单元,反应器内的三相分离器自身可以实现气液两相的分离。

42、进一步的,上述重油加工系统中,第二沸腾床反应区设置至少一台沸腾床加氢反应器,所述沸腾床反应器可以采用现有沸腾床反应器中的至少一种,具体可以采用带有循环杯的沸腾床反应器、中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器,优选采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器。

43、进一步的,上述重油加工系统中,第二分离单元为具有气液分离功能的设备,如气液分离器,当采用中国石化大连石油化工研究院开发的内置三相分离器的strong沸腾床反应器时,可以省去第一分离单元,反应器内的三相分离器自身可以实现气液两相的分离。

44、进一步的,上述重油加工系统中,第三分离单元可以采用常压分馏塔、闪蒸罐等设备中的任一种。

45、进一步的,上述重油加工系统中,第一抽提区可以采用现有抽提塔,根据抽提塔内部结构可选择转盘塔或填料塔,优选为填料塔;填料一般可选自于格栅、拉西环、鲍尔环中的一种或几种,优选为格栅。

46、进一步的,上述重油加工系统中,第二抽提区可以采用现有抽提塔,根据抽提塔内部结构可选择转盘塔或填料塔,优选为填料塔;填料一般可选自于格栅、拉西环、鲍尔环中的一种或几种,优选为格栅。

47、进一步的,上述重油加工系统中,第四分离单元包括现有常规溶回收塔,塔内可设置内构件,内构件可为塔板或填料,优选为填料;填料一般选自于格栅、拉西环、鲍尔环中的一种或几种,优选为格栅。

48、与现有技术相比,本发明提供的重油加工工艺和加工系统具有以下优点:

49、1、本发明重油加工系统取消了沸腾床转化后续的减压分馏装置,采用溶剂脱沥青装置来实现馏分分离功能,进而避免由于沸腾床生成油稳定性变差而导致的减压分馏装置结焦问题;同时巧妙地利用沸腾床生成油稳定性差的特点,采用溶剂萃取方式更能够促进馏分分离,大幅提高分离效率。

50、2、本发明重油加工工艺中,根据沸腾床加氢生成油溶剂分离出的不同馏分性质特性,巧妙地将其返回到沸腾床不同反应单元加工。第一抽提区得到的第一萃余相料流主要富集有较大结构的胶质和沥青质分子,同时含有较多的芳香组分,同时硫含量也较高,但是相对于渣油分子来说,分子结构大小已有大幅降低,将其返回到第一沸腾床反应区,充分利用第一沸腾床反应区中催化剂的孔道结构和加氢性能,可实现该馏分分子的高效转化。同时,含有较多芳香分和胶质组分的第二抽提区得到的第二萃余相料流进入第二沸腾床反应区,能够进一步改善反应体系的稳定性,同时分子量相对较小的芳香分能够游离于大分子之间,能够促进大分子的加氢反应,进而提高渣油转化率。此外,第二萃取相料流也可进入第一沸腾床反应区,可以降低进料渣油粘度,提高杂质脱除率。

51、3、本发明重油加工工艺流程更加灵活,产品结构灵活可变,抽提单元的第第一萃余相料流和第二萃余相料除可返回到沸腾床加氢单元直接加工外,也可作为后续加工单元的进料,如第一萃余相料流作为制氢原料,第二萃余相料可作为低硫船燃调和组分或者低硫石油焦的原料;抽提单元的油相料流可作为加氢裂化或者催化裂化(裂解)的原料。在抽提单元第一萃余相料流返回到沸腾床加氢第一反应区流程中,选用分散性油溶催化剂,可进一步促进重组分转化。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130243.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。