除砂装置的制作方法

- 国知局

- 2024-07-29 10:10:38

本技术涉及天然气开采净化装置,特别涉及一种对天然气进行净化的除砂装置。

背景技术:

1、井口天然气大量含砂一直是困扰油气开采及集输的重要问题之一,它的压力高、含砂量大,对输送管道、阀门等管道元件造成严重的磨蚀,不仅降低设备处理的能力,甚至容易造成工艺设备和管道的堵塞,给管线和系统造成极大的安全隐患。页岩气开发工艺又多为加砂压裂工艺,这就更加提高了井口天然气的含砂量,给后续装置提出了严峻的挑战。现阶段采气工艺设置会先在井口附近对初采气进行除砂预处理,目前天然气开采中的除砂设备主要是旋流除砂器和过滤除砂器两种。

2、旋流式除砂器多为立式结构,是利用离心原理将不同密度的砂粒与油气分离除去,但是旋流式除砂器的分离精度较低,脱除砂粒的精度只能达到60μm左右。

3、过滤除砂器应用筛分技术,目前卧式滤筒式除砂器的滤筒较小,单台设备天然气处理量较小,容砂量较小,现场操作维护工作量较大,除砂的效率、效果并不能满足目前对高效除砂的需求。

4、申请人发明创造了一种页岩气高效除砂装置、除砂系统及除砂方法,专利号202011501850.1,页岩气高效除砂装置,包括壳体、转轴、涡轮、加速叶轮、分散叶轮和过滤器;所述壳体的上方设置出口,所述壳体的下方设置入口,所述壳体的底部设置排砂口;所述转轴设置于所述壳体内部;所述涡轮设置于所述转轴上,包括多个涡轮叶片,所述涡轮叶片的位置与入口相对;所述加速叶轮设置于所述涡轮上方的转轴上,所述分散叶轮设置于所述涡轮下方的转轴上;所述过滤器设置于所述出口与所述加速叶轮之间,所述过滤器下方设置加液口,该装置的絮凝液只能从壳体的内壁(设备内壁)流下,上升的气体与除砂流质的接触比较局限,导致除砂效率受到限制。

技术实现思路

1、本实用新型的目的在于提供一种除砂装置,以试图解决目前除砂效率不高的问题。

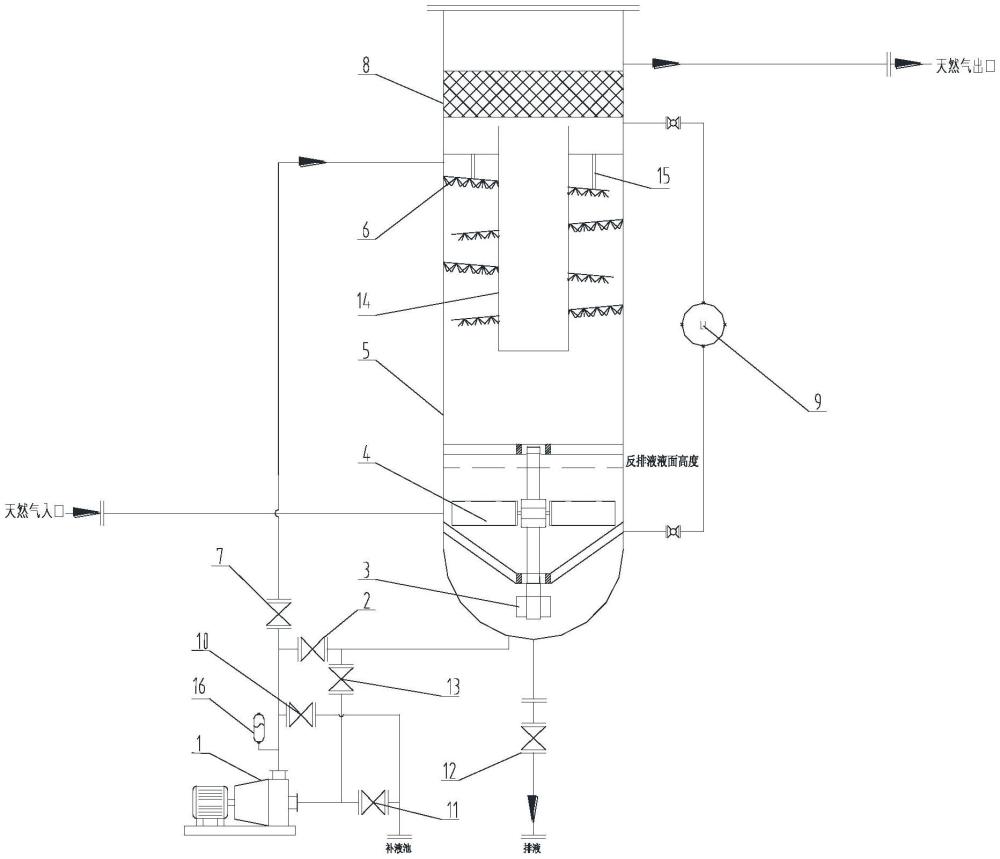

2、本实用新型的一方面提供了一种除砂装置,包括壳体和涡轮;上述壳体上设置有入口和出口,上述涡轮设置于壳体内并与上述入口对应;上述除砂装置还包括让上升的流质通过的水幕组件,该水幕组件设置于壳体内并位于涡轮和上述出口之间;其中,该水幕组件包含阻流件和水幕件。阻流件设置于壳体中部,用于使从下方上升的流质在阻流件处向其侧围溢散,阻流件与壳体内壁之间形成让上升的流质通过的净化腔;水幕件布置于阻流件侧围的净化腔内,该水幕件上设有让洗砂流体介质通过的通道,用于使洗砂流体介质从该通道通过以形成水幕。

3、井下的高压流体从入口进入除砂装置,经过净化后从出口排出。上述的壳体的底部设置排砂口,用于经过分离的固体颗粒从排砂口排出壳体;壳体注入高于入口高度的除砂流质即反排液(絮凝液),通过水幕组件让壳体内形成水幕空间,上升的气固液相流质经过该水幕空间使其与除砂流质混合,使气体随液雾和微小固体颗粒上升向顶部运动,除砂流质直接与上升的流质(气体)上下对冲,而固相和液相留在除砂流质中并形成发生絮凝,实现一级分离气固液分离。

4、上述的涡轮的转轴上设置分散叶轮;壳体内设置高于入口高度的絮凝液,进入壳体的高压流体通过入口进入除砂装置,高压流体会冲击涡轮叶片带动涡轮转动,涡轮转动带动转轴转动,最终使得转轴上的分散叶轮转动。分散叶轮转动使高压流体中的固相液相和絮凝液充分混合,形成絮凝团并通过排砂口排出。

5、本除砂装置应用于天然气除砂,通过采用本除砂装置,使从入口进入的气固液相高压流体在阻流件处进行溢散处理,以让气固液相高压流体向侧围散开上升流动,分散后进入上述的净化腔中,这样使前述高压流体分散处理后经过接触范围更大的具备水幕的净化腔并提升接触时间,由此增加了分离效率,分离精度,可达到除砂精度在50μm以下,固液分离速度快效率高达到(1-20)x104m3/d的处理量,配合其他常规除砂器均可不同程度的提高除砂精度与除砂效率。

6、向上走的气体中带有的微颗粒固体遇到向下冲洗的水幕,冲洗分离,加重了微颗粒固体,从而由原来上升气液流中分离出去,从而提高了分离效率。

7、在一些可行的实施例中,上述水幕件包含水幕板,该水幕板沿重力方向间隔布置;上述阻流件为位于壳体中部的主通管;上述主通管沿水幕板布置方向延伸并依次贯穿水幕板。

8、将阻流件设置为通管,可以使该通管与水幕板形成一整体,便于一体的取出与放置,更加方便安装与拆卸。安装上述水幕板时,可以在壳体内壁上设置固定连接件,水幕板通过该固定连接件固定在壳体内部。

9、中间的连通管和水幕板焊接形成一个整体,即多层水模板焊接在中央的连通管上,形成一个圣诞树造型的内部阻流件,每一块水幕板周围包裹橡胶软垫,与筒体过盈密封安装,相当于这个阻流件插在筒体里面,最上面的连通管和顶部固定。

10、在一些可行的实施例中,上述主通管上布置有处于水幕板之间空隙的通气孔;上述主通管的底部封闭,顶部设有开口,以使经过净化腔的净化的流质通过该通气孔进入住通管内向壳体出口流动。

11、在一些可行的实施例中,沿重力方向布置的水幕板形成水幕板组;上述水幕板组上方设置有分隔板;上述通管贯穿该分隔板,通管顶部的开口位于分隔板上方或分隔板上;上述分隔板与相邻水幕板之间设置有次通管;上述次通管的下端口设置于靠近分隔板的水幕板上或该水幕板下方,该次通管的上端口设置于分隔板上或该分隔板上方。

12、次通管的下端口设置于靠近分隔板的水幕板上或该水幕板下方。

13、在一些可行的实施例中,上述水幕板之间至少有一处的空隙与壳体上输入洗砂液的输入口对应;或者,在分隔板与水幕板之间留有的空隙处,壳体上输入洗砂液的输入口位于该空隙处的壳体内壁上。

14、在一些可行的实施例中,上述水幕板上布置有用于洗砂液通过的穿孔,以在水幕板上形成分散水幕,让净化腔内形成更广水幕接触空间,让从上至下的除砂流质与上升的气固液相流对冲,提高除砂效率。

15、在一些可行的实施例中,上述水幕板斜向布置,水幕板的最低处与壳体内部质检留有间隙,使水幕板的最低处形成瀑布水幕,进一步提高除砂效率。

16、在一些可行的实施例中,在上述出口与水幕组件之间设置有捕雾器,即丝网除沫器。

17、在一些可行的实施例中,上述壳体的下部内壁上设置有转轴支架;上述转轴支架上设置有位于壳体中部可自转的转轴;上述涡轮设置于该转轴上。

18、在一些可行的实施例中,上述转轴上还设置有位于涡轮和壳体底部之间的分散叶轮。

19、本实用新型的另一方面还提供了一种除砂系统,包括用于对输入的天然气进行除砂处理的除砂装置和砂泵;除砂装置内设置涡轮和水幕组件,该除砂装置的壳体底端设置有排砂口;砂泵一出液口与壳体上输入洗砂液的输入口连接,该砂泵入液口用于连接补液池;上述砂泵的出液口还通过两条管路分别连接至壳体的底部和补液池并配置阀门;上述砂泵的进液口还通过一管路连接至壳体的底部并配置阀门。

20、通过采用新的砂泵管线系统,对流向进行了优化,通过阀门的控制,不仅可以利用砂泵对壳体底部进行冲洗,而且当壳体底部出现堵塞现象时,砂泵可以通过阀门切换后,还可以抽取壳体底部的含砂液体,将其直接排出,让除砂装置的维护、保养更加方便。

21、除砂系统还包括第一管路;上述第一管路一端与砂泵一出液口连接,该第一管路的另一端与壳体底端连接;上述第一管路上配置有控制该第一管路开闭的第一阀门。

22、在一些可行的实施例中,上述除砂系统还包括第二管路;上述第二管路一端与第一管路连接,另一端与砂泵的入液口连接;上述第二管路配置有控制该第二管路开闭的第二阀门。

23、在一些可行的实施例中,上述除砂系统还包括第三管路;上述第三管路一端与砂泵的出液口连接,另一端与用于与补液池连接;上述第三管路配置有控制该第三管路开闭的第三阀门。

24、在一些可行的实施例中,上述砂泵入液口连接有用于连通至补液池的第四管路;上述第四管路上设置有第四阀门;上述第二管路与第四管路连接,该连接处位于砂泵入液口和第四阀门之间。

25、在一些可行的实施例中,上述砂泵出液口连接有连通至壳体上输入洗砂液的输入口的第五管路;上述第五管路上设置有第五阀门;上述第一管路、第三管路均与该第五管路连接,该连接处均位于第五阀门与上述出液口之间。

26、在一些可行的实施例中,还包括液位传感器;上述液位传感器的两端分别连接于壳体的上下两部;上述液位传感器的上端设置于水幕组件和壳体的输出口之间;上述液位传感器的下端设置在与涡轮对应的位置上。液位传感器采用双法兰液位变送器,与筒体采用法兰连接,实时采集传递壳体内的液位。

27、在一些可行的实施例中,还包括设置于砂泵上的阻尼器;上述阻尼器和液位传感器联动。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130939.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表