一种生产催化裂化原料的方法与流程

- 国知局

- 2024-07-29 10:17:33

本发明属于石油炼制领域,具体涉及一种生产催化裂化原料的方法。

背景技术:

1、随着世界原油的劣质化和原油价格的上涨,世界各国石油炼化企业通过二次加工来实现油品最大化利用原油。目前,二次加工装置主要为焦化、催化裂化、加氢和催化重整等装置。催化裂化技术,是以蜡油和渣油为原料,在热和催化剂的作用下使油品发生裂化反应,转变为裂化气、烯烃、汽油和柴油等的过程。对于中国,催化裂化已成为炼化企业的主要加工路线。为催化裂化提供优质的原料,是催化裂化稳定生产、创造产值的必要因素。

2、炼化企业的蜡油加氢处理装置是催化裂化装置提高液收,改善产品品质的重要手段。生产过程为:以蜡油馏分为原料,在临氢条件下,借助催化剂的作用,在一定的空速下脱除原料中的硫、氮、芳烃、金属等杂质,生产出硫、氮和芳烃含量低的蜡油产品,降低催化裂化的操作苛刻度。对于中国,存在大量的柴油加氢装置改造,或者设计压力不高的加工蜡油装置。随着反应的进行,将存在热力学平衡限制,影响产品品质。这将对催化裂化装置的产品液收、产品质量和装置稳定运行存在一定的影响。特别对于多产烯烃类的dcc装置,希望原料芳烃少,实现多产目标产品的目的。因此,如何确保蜡油加氢处理装置长周期提供优质原料,是催化裂化产出高价值附加值产品的保证。

3、us12889604公开了一种低活性或再生催化剂堆积于高活性催化剂上方的方法,与100%参比催化剂相比,在前部用具有较低活性的催化剂替换一部分参比hds催化剂,没有改变整个装料的性能,因为在催化床的同一部分,反应发生在非耐受的含硫物类上,不需要高性能催化剂。cn105985805a公开了将具有不同尺寸和形状粒子的催化剂依次级配组合在一起的优点。cn113430002a公开了一种劣质蜡油加氢处理方法,该方法涉及两种不同类型催化剂的直接级配组合,即含有机助剂的ii类型催化剂和i/ii混合类型催化剂。劣质蜡油进料首先流经含有机助剂的ii类型催化剂,之后流出物再与i/ii混合类型催化剂相互接触,达到焦化深度脱除硫氮杂质的目的,同时提高催化剂的稳定性。以上专利都考虑催化剂的级配,但没有考虑反应物反应过程和末期反应平衡的问题。

4、综上所述,现有的蜡油加氢处理技术可以获得较好的蜡油产品。但随着催化剂活性降低,催化剂反应温度被迫提高,以补充催化剂反应活性的损失,催化剂将受到热力学平衡的制约,脱芳和脱氮等反应将受到一定影响,同时将增加脱硫难度,蜡油产品质量将受到一定影响。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种生产催化裂化原料的方法,特别是针对现有炼化企业的蜡油加氢处理装置,使得现有蜡油加氢处理装置能够产出更优的催化裂化原料,还可以延长运行周期,并可以避免装置改造和减少投资,降低装置能耗。

2、本发明提供了一种生产催化裂化原料的方法,包括如下步骤:

3、(i)以包括减压蜡油的原料油与氢气混合进入蜡油加氢反应器,依次经过蜡油加氢处理催化剂床层和蜡油高温加氢处理催化剂床层,进行加氢反应;

4、(ii)步骤(i)所得反应流进入分离器进行气液分离;

5、(iii)步骤(ii)所得液体进入分馏系统,得到催化裂化原料;

6、蜡油高温加氢处理催化剂床层装填的催化剂为高温加氢处理催化剂,所述的高温加氢处理催化剂以氧化铝为载体,载体上负载分子筛及活性组分,所述活性组分为第vib族金属硫化物和第viii族金属硫化物;所述第viii族金属硫化物在第vib族金属硫化物晶片上的物种占所述第viii族金属硫化物总量的摩尔比例为60%-100%;所述分子筛负载于催化剂外表面。

7、进一步地,步骤(i)所述的原料油为初馏点为280℃-400℃,优选280℃-350℃,终馏点为450℃-600℃。所述的原料油中芳烃含量为15%-50wt%。所述的原料油中以减压蜡油为主,还可以包括焦化蜡油、直馏柴油、催化重油、脱沥青油、煤焦油、页岩油蜡油馏分等油品中的一种或几种。

8、进一步地,步骤(i)所述的蜡油加氢反应器为滴流床反应器。所述蜡油加氢反应器,可以为两个以上反应器串联使用。所述蜡油加氢反应器进行加氢反应的条件如下:氢分压为2.0mpa-15.0mpa,优选5.5mpa-12.0mpa;反应温度为300℃-450℃,优选330℃-430℃;体积空速0.1h-1-6.0h-1,优选0.5h-1-3h-1;氢油体积比为100:1-2000:1,优选400:1-1000:1。

9、进一步地,步骤(i)所述的原料油可以先经过换热器,再与经过加热炉加热的循环氢气和新氢混合气混合,进入蜡油加氢反应器。

10、进一步地,步骤(i)所述的蜡油加氢处理催化剂床层装填的催化剂可以为本领域常规的蜡油加氢处理催化剂。一般以耐熔多孔氧化物为载体,如氧化铝、氧化硅、氧化钛、以及几种元素的复合氧化物或混合氧化物载体等。一般使用无酸性或弱酸性的材料为载体,催化剂的加氢活性为第vib族金属和第viii族金属,以所述催化剂的总重量为基准,第vib族金属氧化物为2-30%,优选15-28%,第viii族金属氧化物为1-10%,优选1.5-7%。蜡油加氢处理催化剂可以按工艺流程的需要选择适宜的商品催化剂,也可以按现有方法制备,也可以是失活催化剂经过再生后的再生催化剂,如中石化催化剂公司抚顺分公司生产的ff-34。

11、进一步地,以高温加氢处理催化剂的总重量计,分子筛占1wt%-20wt%,优选2wt%-15wt%,更优选3wt%-10wt%;第vib族金属硫化物以硫化物计为10wt%-35wt%,优选13wt%-30wt%,第viii族金属硫化物以硫化物计为2wt%-12wt%,优选3wt%-9wt%。

12、进一步地,所述加氢催化剂在采用co-ftir分析时,第viii族金属-第vib族金属-s物相占第viii族金属摩尔比(即所述第viii族金属硫化物在第vib族金属硫化物晶片上的物种占所述第viii族金属硫化物总量的摩尔比)为60%-100%,优选为65%-90%,更优选为70%-90%,最优选为80%-90%。

13、进一步地,所述分子筛选自y型分子筛、zsm-5分子筛、β型分子筛和mcm-41分子筛中的至少一种。

14、进一步地,所述分子筛负载于催化剂外表面是分子筛负载于第vib族金属硫化物上,和/或分子筛负载于第viii族金属硫化物上,和/或分子筛负载于氧化铝上。

15、进一步地,所述第vib族金属硫化物为硫化钼或/和硫化钨,第viii族金属硫化物为硫化镍或/和硫化钴。

16、进一步地,所述高温加氢处理催化剂的制备方法,包括以下步骤:

17、(1)以含第vib族金属盐的浸渍液浸渍氧化铝载体,经干燥和硫化处理得到催化剂前驱体a;

18、(2)以含第viii族金属盐和有机助剂的浸渍液浸渍步骤(1)的催化剂前驱体,然后在惰性气氛中干燥,然后硫化得到催化剂前驱体b;

19、(3)将步骤(2)的催化剂前驱体b与分子筛前驱体进行水热处理,然后过滤、洗涤后在惰性气氛中干燥、焙烧得到高温加氢处理催化剂。

20、进一步地,步骤(1)所述的含第vib族金属的浸渍液为第vib族金属的磷酸盐或铵盐溶液,其配制方法为本领域技术人员熟知,采用等体积浸渍或过饱和浸渍的方式。所述的第vib族金属优选mo和/或w。

21、进一步地,步骤(1)的干燥条件为:干燥温度90-200℃,干燥时间3-6小时。

22、进一步地,步骤(1)所述的硫化处理为干法硫化或湿法硫化。干法硫化剂为硫化氢,湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或两种;硫化压力不低于3.2mpa,硫化温度为250-400℃,硫化时间为4-12h。

23、进一步地,步骤(2)中的含第viii族金属盐的浸渍液为第viii族金属的硝酸盐、醋酸盐或硫酸盐溶液等,可以采用等体积浸渍的方式,所述的第viii族金属为ni和/或co。

24、进一步地,步骤(2)所述的有机助剂为含有羟基和/或羧基的醇类或有机酸,其中碳原子数为3-10。具体的,选自乙二醇、丙三醇、丁二醇、戊二醇、醋酸、柠檬酸、丙二酸、丁二酸和戊二酸中的至少一种。

25、进一步地,步骤(2)所述的惰性气氛为n2和惰性气体中的一种或多种;步骤(2)的干燥温度为20-90℃,干燥时间为4-16小时。

26、进一步地,步骤(2)所述的硫化处理为干法硫化或湿法硫化。干法硫化剂为硫化氢,湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或两种;硫化压力不低于3.2,硫化温度为250-400℃,硫化时间为4-12h。

27、进一步地,步骤(3)所述的分子筛前驱体为硅源和/或铝源、沉淀剂、模板剂和水混合后形成的凝胶,其配制方法为本领域技术人员熟知,采用沉淀法或溶胶凝胶法形成分子筛前驱体。所述的硅源选自硅酸钠、正硅酸乙酯、硅溶胶和层析硅胶中的一种或几种;所述铝源选自偏铝酸钠、氢氧化铝和拟薄水铝石中的一种或几种;所述沉淀剂选自氢氧化钠、氨水和氢氧化钾中的至少一种;所述模板剂选自十六烷基三甲基溴化铵、乙二胺、正丁胺、四丙基溴化铵、乙醇、四乙基氢氧化铵、四乙基溴化铵、三乙胺、二正丙胺、二异丙胺和甲基纤维素中的一种或几种。

28、进一步地,步骤(3)所述的水热处理条件:温度为90-200℃,优选130-200℃,压力为0.1-2.0mpa,ph为7.5-9.0,时间为5-48小时。水热处理后使得分子筛前驱体晶化为分子筛并负载于催化剂外表面。

29、进一步地,步骤(3)所述的惰性气氛为n2和惰性气体中的一种或多种;步骤(3)的干燥温度为20-90℃,干燥时间为4-16小时;焙烧温度为300-500℃,焙烧时间为2-5小时。

30、进一步地,步骤(3)中,进行水热处理后,还需经过铵离子交换过程,采用本领域的常规方法进行铵离子交换即可。例如,采用铵盐水溶液进行铵离子交换,铵盐可以为氯化铵、硝酸铵、硫酸铵、醋酸铵等中的一种或几种,铵盐水溶液的浓度为0.05-3.0mol/l,交换的温度为55℃-90℃,单次交换的时间为1-15h,交换次数为1-6次。

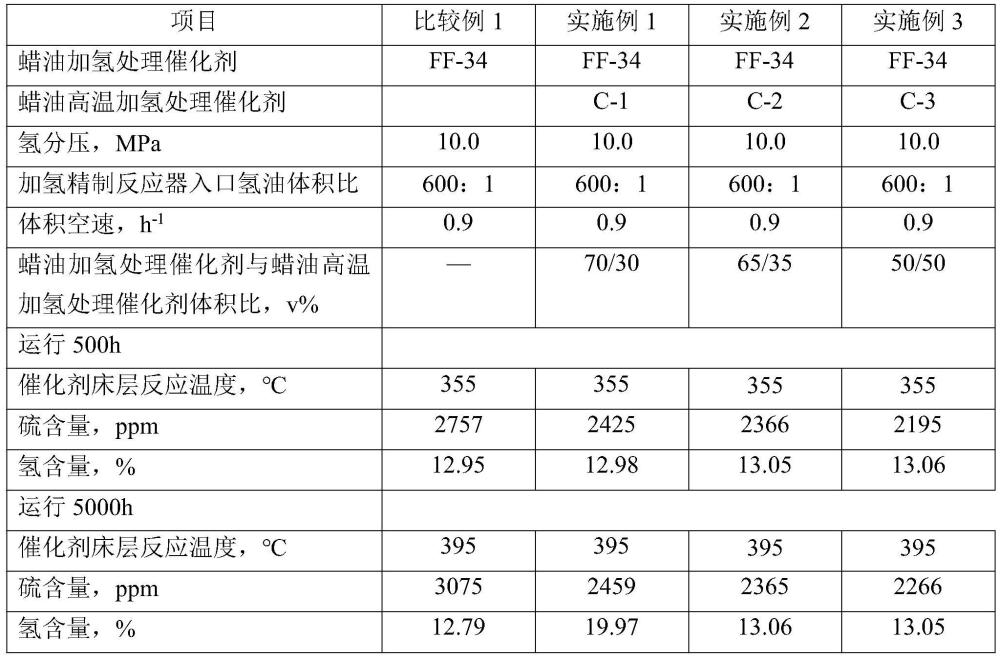

31、所述的蜡油加氢反应器内的蜡油加氢处理催化剂与高温加氢处理催化剂的体积比为9:1-1:9,优选8:2-4:6。

32、步骤(ii)中,所述的分离器,可采用加氢领域常规的气液分离器。优选步骤(i)所得反应流进入依次经过冷高分和冷低分进行分离。分离器分离所得的气体经气体脱硫化氢,再与新氢和原料油混合。所述的气体脱硫化氢,可采用加氢领域常规的脱硫方法。

33、步骤(iii)中,所述的分馏系统,为蜡油加氢领域常规的分馏系统。

34、与现有技术相比,本发明具有以下有益效果:

35、1、本发明充分利用现有蜡油加氢装置采用滴流床反应器,不做工艺改造,级配使用高温加氢处理催化剂,能很好的提高产品末期质量,解决装置运行末期多环芳烃脱除率降低,影响其他杂质的脱除率的问题。在经过本发明的加氢反应过程后,能够为催化裂化提供更优质的原料,提高催化裂化装置液收,降低生胶量,延长装置运行周期。

36、2、本发明的高温加氢处理催化剂中加入分子筛,并使分子筛负载于催化剂外表面而不是与载体混捏,一方面有利于提高分子筛与活性金属接触面,同时有利于分子筛负载到活性金属的活性位上,充分发挥分子筛提供h质子的能力,提高催化剂的加氢活性;另一方面可以通过控制分子筛的类型和含量精准控制多环芳烃的加氢饱和以及开环断链活性,催化剂灵活性高;第三方面增加了分子筛的利用率,因此降低了分子筛的用量,降低催化剂的成本。

37、另外,本发明通过先对第vib族金属进行硫化处理,然后再浸渍第viii族金属,一方面可以将难以硫化的第vib族金属硫化,提高第vib族金属硫化度;一方面后浸渍第viii族金属,有利于第viii族金属负载到第vib族金属硫化物的晶片的边角,提高催化剂的加氢活性位;另一方面,浸渍第vib族金属溶液或浸渍第viii族金属溶液后经干燥后直接硫化,没有焙烧过程,防止了金属氧化物与载体之间的相互作用,有利于提高金属硫化度。

38、3、蜡油中的芳烃在加氢反应器内进行反应,是可逆、强放热,会受到热力学的限制。在相同压力下,加氢脱芳反应在动力学上应随着反应温度的升高而增加,但同样受到热力学平衡限制,反而不适合脱除多环芳烃反应。由于催化剂必然随着长周期运行失活,需要提高反应温度来弥补活性损失,但加氢脱芳反应必将受到限制,并增加脱硫脱氮等反应难度。而适度的开环能力,将避免芳烃受热力学平衡限制,趋于逆向反应,能有效提高氢碳比。通过匹配高温加氢处理催化剂,充分发挥其低温时的加氢性能,确保装置的液收;又可以在运行末期,反应温度升高后激发其更高的酸性,更有利降低芳烃含量,尤其是多环芳烃含量,末期实现高效加氢,并脱硫脱氮的目的。

39、4、采用本发明提供的方法,由于在反应区下部选用的高温加氢处理催化剂通过金属和分子筛的担载过程的控制,有效提高催化剂的加氢活性和控制高温时释放的酸性。能够实现在开工初期低温反应时,主要发挥加氢反应活性;在运行末期,反应温度较高时,强化芳烃开环性能,实现长效的改变芳烃结构的目标,有效改变运行末期,催化剂体系加氢性能下降的问题。

40、5、本发明提供的方法,通过催化剂级配体系调整,装置整体基本不做调整,降低装置的改造成本,同时与原操作步骤变化不大,更适合操作。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131533.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表