渣油加氢系统及渣油加氢硫化方法与流程

- 国知局

- 2024-07-29 10:19:17

本发明涉及渣油加氢,具体涉及一种渣油加氢系统及渣油加氢硫化方法。

背景技术:

1、渣油加氢催化剂在进行加氢反应前需要进行硫化,常用的硫化方法有干法硫化和湿法硫化两大类。与干法硫化相比,湿法硫化具有硫化温度低、过程简捷、废氢排放少的优点,因而应用更广泛。但是,湿法硫化也有其自身的缺陷。渣油加氢湿法硫化一般包括低温柴油硫化和高温蜡油硫化,在进行低温柴油硫化时,硫化后得到的硫化柴油产物一般排入轻污油罐,轻污油罐的罐顶废气则会被引至蓄热式焚烧炉(简称rto)中进行焚烧。

2、由于硫化后得到的硫化柴油产物中一般含有大量的氢气和硫化氢,因而轻污油罐的罐顶废气中也含有大量的氢气和硫化氢。如果直接将轻污油罐中的储罐废气引至蓄热式焚烧炉(简称rto)进行焚烧,由于rto炉设计时并未考虑设置废气中氢气含量的高高联锁,容易导致rto联锁熄炉,增加安全隐患。

3、因此,亟待提供一种可降低轻污油罐中h2和h2s含量的渣油加氢硫化方法。

技术实现思路

1、本发明的目的是为了解决渣油加氢催化剂湿法硫化过程中轻污油罐灌顶废气中氢气和硫化氢含量大的问题,提供一种渣油加氢系统及渣油加氢硫化方法。

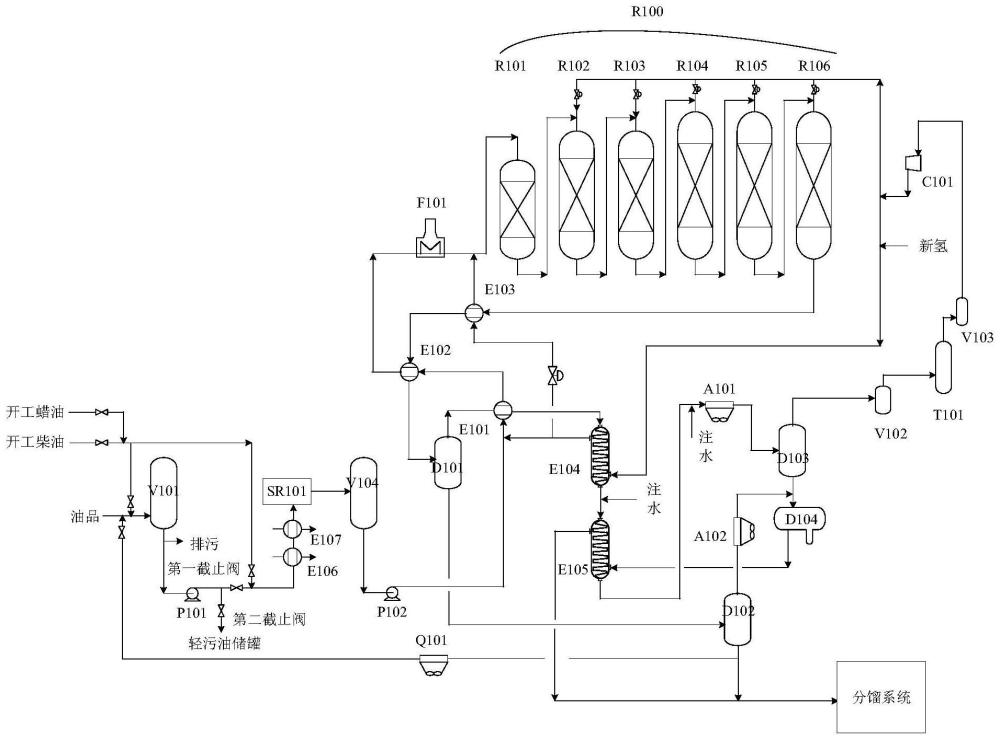

2、为了实现上述目的,本发明的第一方面提供了一种渣油加氢硫化系统,所述系统包括第一换热器e101、第二换热器e102、加热炉f101、反应器r100、第三换热器e103、热高压分离器d101、第四换热器e104、热低压分离器d102、空气冷却器q101、闪蒸储罐v101和轻污油储罐;

3、其中,所述第一换热器e101、第二换热器e102、加热炉f101、反应器r100依次相连,所述反应器r100依次与所述第三换热器e103、第二换热器e102、热高压分离器d101、热低压分离器d102、空气冷却器q101和闪蒸储罐v101相连;

4、所述闪蒸储罐v101分别与第一换热器e101和轻污油储罐相连,其中,在所述闪蒸储罐v101与所述第一换热器e101的管线上设置有第一截止阀,在所述闪蒸储罐v101与轻污油储罐相连的管线上,设置有第二截止阀;

5、所述系统设置有开工状态,所述开工状态包括低温柴油硫化态和高温蜡油硫化态,当运行低温柴油硫化态或高温蜡油硫化态时,所述第一截止阀设置为开,所述第二截止阀设置为关,所述闪蒸储罐v101用作储罐且与所述第一换热器e101相连,用于使硫化油在所述系统内自循环;

6、当所述低温柴油硫化态切换为所述高温蜡油硫化态段时,所述第一截止阀设置为关,所述第二截止阀设置为开,所述闪蒸储罐v101用作闪蒸罐且与所述轻污油储罐相连,用于使进入闪蒸储罐v101的硫化柴油经闪蒸分离出部分h2和h2s后排入轻污油罐。

7、本发明的第二方面提供了一种渣油加氢的硫化方法,所述方法包括以下步骤:

8、(1)将柴油与催化剂接触,进行低温柴油硫化,得到半硫化催化剂和硫化柴油;

9、(2)利用蜡油置换硫化柴油,对置换出的硫化柴油进行闪蒸,得到净化轻污油;

10、(3)完成置换后,对所述半硫化催化剂进行高温蜡油硫化,得到硫化催化剂。

11、通过上述技术方案,本发明可在不增加大额投资的前提下,利用装置固有设备,通过流程优化,实现对外甩污油的闪蒸,避免因储罐出现“冒罐”导致的安全、环保事故,在提高环保效益的同时还能对部分h2和h2s进行回收,每次开工硫化可回收56-224kg氢气,实现节能减排。

技术特征:1.一种渣油加氢系统,其特征在于,所述系统包括第一换热器(e101)、第二换热器(e102)、加热炉(f101)、反应器(r100)、第三换热器(e103)、热高压分离器(d101)、第四换热器(e104)、热低压分离器(d102)、空气冷却器(q101)、闪蒸储罐(v101)和轻污油储罐;

2.根据权利要求1所述的系统,其中,所述第一换热器(e101)的冷介质入口为渣油或硫化油进口,所述第一换热器(e101)的冷介质出口与第二换热器(e102)的冷介质入口相连;所述第一换热器(e101)热介质入口与热高压分离器(d101)的气相出口相连,所述第一换热器(e101)的热介质出口与第四换热器(e104)的热介质入口相连;

3.根据权利要求1或2所述的系统,其中,所述系统还包括第五换热器(e105)、高压空冷器(a101)、冷高压分离器(d103)和冷低压分离器(d104);

4.根据权利要求1-3中任意一项所述的系统,其中,所述系统还包括低压空冷器(a102),所述热低压分离器(d102)的气相出口依次与低压空冷器(a102)和所述述冷低压分离器(d104)的进料口相连。

5.根据权利要求1-4中任意一项所述的系统,其中,所述系统还包括依次相连的脱硫前循环氢缓冲罐(v102)、循环氢脱硫塔(t101)、脱硫后循环氢缓冲罐(v103)和循环氢气压缩机(c101);

6.根据权利要求1-5中任意一项所述的系统,其中,所述反应器(r100)包括依次串联的脱金属反应器ⅰ(r101)、脱金属反应器ⅱ(r102)、脱金属脱硫反应器ⅰ(r103)、脱金属脱硫反应器ⅱ(r104)、脱硫脱残碳反应器ⅰ(r105)、脱硫脱残碳反应器ⅱ(r106)。

7.根据权利要求6所述的系统,其中,所述循环氢气压缩机(c101)分别与所述脱金属反应器ⅱ(r102)、脱金属脱硫反应器ⅰ(r103)、脱金属脱硫反应器ⅱ(r104)、脱硫脱残碳反应器ⅰ(r105)、脱硫脱残碳反应器ⅱ(r106)相连。

8.根据权利要求1-7中任意一项所述的系统,其中,所述系统还包括预热装置,所述预热装置包括依次连接的第六换热器(e106)、第七换热器(e107)、过滤器(sr101)和缓冲罐(v104);其中,所述第六换热器(e106)与所述闪蒸储罐(v101)相连,所述缓冲罐(v104)与所述第一换热器(e101)的冷介质入口相连。

9.根据权利要求1-8中任意一项所述的系统,其中,所述系统还包括滤前增压泵(p101)和滤后增压泵(p102);其中,所述滤前增压泵(p101)一端与所述闪蒸储罐(v101)相连,另一端分别与第一截止阀和第二截止阀相连;所述滤后增压泵(p102)设置在缓冲罐(v104)与所述第一换热器(e101)之间。

10.一种渣油加氢的硫化方法,其特征在于,所述方法包括以下步骤:

技术总结本发明涉及渣油加氢硫化领域,具体涉及一种渣油加氢系统及渣油加氢硫化方法,包括第一换热器、第二换热器、加热炉、反应器、第三换热器、热高压分离器、第四换热器、热低压分离器、空气冷却器、闪蒸储罐和轻污油储罐;在闪蒸储罐与第一换热器的管线上设置有第一截止阀,在闪蒸储罐与轻污油储罐相连的管线上,设置有第二截止阀;系统设置有低温柴油硫化态和高温蜡油硫化态,运行低温柴油硫化态或高温蜡油硫化态时,第一截止阀设置为开,第二截止阀设置为关;低温柴油硫化态切换为高温蜡油硫化态段时,第一截止阀设置为关,第二截止阀设置为开,闪蒸储罐用作闪蒸罐,使进入闪蒸储罐的液相物流经闪蒸分离出部分H<subgt;2</subgt;和H<subgt;2</subgt;S后排入轻污油罐。技术研发人员:施俊林,林承朴,茅俊受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240726/131700.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表