一种铸铁用高效脱模剂及其制备方法与流程

- 国知局

- 2024-07-29 10:22:39

本发明涉及金属铸造,具体涉及一种铸铁用高效脱模剂及其制备方法。

背景技术:

1、经过几十年的建设与发展,特别是工业的持续高速增长,我国已经成为工业生产大国,大多数工业产品产量已位居世界前列。其中,压铸件几乎涉及所有工业门类而在应用中。在世界工业的发展史上,各种零部件的设计和应用过程中,压铸零件的采用则是重大的研究课题之一,说明压铸工业在这方面担任着不可替代的角色。因此,压铸工业的发展在很大程度上推动了金属压铸脱模剂的发展。

2、脱模剂又名离型剂,脱模剂是为特殊模塑成形加工而设计的,它是生产金属压铸产品用的辅助用剂。它的主要作用是帮助金属压铸产品能够从模具中取出,并且使产品保持完整性和后加工性。

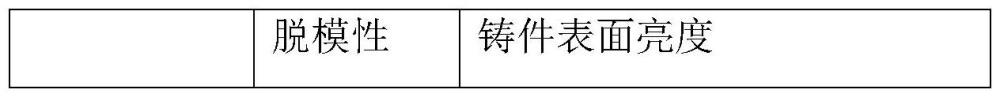

3、压铸制品的体积大型化、结构复杂化和后加工的要求提高,以及为维护精密模具的质量和寿命,压铸行业对铝锌合金压铸脱模剂的要求也越来越高。在金属压铸件生产过程中,为了保证铸件表面的光洁度和完整性,使得铸件能能够快速轻松的从模具中脱离出来,脱模剂是不可缺少的。目前,市场上使用的脱模剂产品质量参差不齐,同时为了提高压铸零件的表面致密性和光洁度,需要有一种专用于铁制品或者铁合金制品压铸用的脱模剂,以便更加方便快捷的脱模,提高压铸零件的表面致密性和光洁度,延长模具使用寿命。由此可以看出研究开发出高保温性能和优良脱模性能的金属脱模剂,对破解技术壁垒,提高企业生产效率,降低生产成本具有十分重要的现实意义。

技术实现思路

1、要解决的技术问题:本发明的目的是提供一种铸铁用高效脱模剂,该脱模剂具有优良的脱模性能,可以提高产品的优良率,企业生产效率,降低生产成本。

2、技术方案:一种铸铁用高效脱模剂,按重量份称取以下组分:

3、长烷基链胺插层改性石墨3-6份

4、微纳米二氧化钛3-6份

5、氨基硅油2-4份

6、钨酸盐0.5-1.2份

7、二茂铁衍生物0.1-0.5份

8、表面活性剂0.1-0.5份

9、甘油三油酸酯0.1-0.4份

10、乙醇/甘油复合溶剂5-10份

11、水25-40份。

12、优选的,所述钨酸盐为钨酸钠;

13、所述二茂铁衍生物为硬脂酸二茂铁酯、单二茂铁酸十八酯、双二茂铁酸十八酯、对二茂铁基苯甲酸十二酯、对二茂铁基苯甲酸十四酯、对二茂铁基苯甲酸十六酯或对二茂铁基苯甲酸十八酯中的任意一种;

14、所述表面活性剂为十二烷基硫酸钠,辛基苯基聚氧乙烯醚,十六烷基三甲基溴化铵和木质素磺酸钠中任意两种及其两种以上的组合物;

15、所述乙醇/甘油复合溶剂的体积比为v乙醇:v甘油为10:1-2。

16、优选的,所述长烷基链胺插层改性石墨的制备方法包括以下步骤:

17、s11.将海藻酸钠加入至水溶,加热搅拌溶解,得到质量分数为5-8wt%的粘结剂;

18、s12.称取一定质量的mosi2加入中步骤s11制备的粘结剂中,充分搅拌后,进行干燥,干燥后进行球磨,球磨后过筛,取250-350目的颗粒作为喷涂粉;

19、s13.选取粒径为20-50目的片状石墨,将片状石墨平铺在容器中,将步骤s1制备的喷涂粉采用等离子喷涂到片状石墨上,得到负载mosi2石墨;

20、s14.将负载mosi2石墨置于900-960℃高温炉中膨化10-15s,得到膨胀mosi2石墨;

21、s15.将步骤s14制备的膨胀mosi2石墨与体积分数为40-48vt%长烷基链胺的乙醇溶液混合,采用微波加热反应,微波反应功率为200-250w,时间为60-100min,反应结束后洗涤干燥,即得到长烷基链胺插层改性石墨。

22、优选的,所述长烷基链胺为为正辛胺、正十二胺、正十六胺或正十八胺中的任意一种。优选的,所述等离子喷涂的功率为40-45kw,氩气流量为55-60l/min,喷涂距离为10-15cm,送粉速度为10-15g/min。

23、优选的,所述膨胀mosi2石墨与长烷基链胺的乙醇溶液的质量体积比为5g:40-60ml。上述的铸铁用高效脱模剂的制备方法,包括以下步骤:

24、s1.将二茂铁衍生物加入至乙醇/甘油复合溶剂中,搅拌混合均匀得到混合溶液a;

25、s2.将表面活性剂加入水中,加热搅拌均匀后,加油甘油三油酸酯,得到混合溶液b;

26、s3.在保持加热条件下,依次在混合溶液b中加入钨酸盐,微纳米二氧化钛和氨基硅油,超声搅拌均匀;

27、s4.在混合溶液a中加入长烷基链胺插层改性石墨,超声搅拌均匀;

28、s5.将s4制备的混合溶液滴加至步骤s3制备的混合溶液中,在加热条件下添加,并边滴加边超声搅拌,得到铸铁用高效脱模剂。

29、优选的,所述步骤s2中加热温度为60-80℃。

30、优选的,所述步骤s3中超声搅拌的功率为200-500w,所述步骤s4中超声搅拌的功率为80-200w。

31、优选的,所述步骤s5中加热温度为50-60℃,超声搅拌的功率为100-160w,时间为5-20min。有益效果:本发明铸铁用高效脱模剂具有以下优点:

32、1.本发明中脱模剂有效的解决了铁制品或铁合金制品铸造过程中的粘附问题,改善了铸件表面质量,铸件表面光滑平整,具有优异的润滑脱模性能;

33、2.本发明中长烷基链胺插层改性石墨,微纳米二氧化钛,氨基硅油,甘油三油酸酯相互作用下可以在模具表面交织形成一个网状结构,提高铸件表面的光滑度;

34、3.本发明中在脱模剂中加入钨酸盐,在铁水加入至模具中后,钨酸盐与铁表面发生反应,形成一层不溶性的致密的氧化保护膜;

35、4.本发明中片状石墨在模具中分布时,可以平铺成片成转结构,而石墨上负债的mosi2,在铁水浇注时,在高温环境下,mosi2表面会形成一层致密的sio2保护膜,同时脱模剂中又含有氨基硅油,也可以在模具表面形成-o-si-o-的结构,除此以为,石墨中插层含有长烷基链胺,长烷基链胺具有较长疏水链,成膜性能很好,二茂铁衍生物被长烷基链胺吸引而均匀紧密排列,形成网状保护膜,同时长烷基链胺中含有n可以与fe发生化学反应,吸附成膜,提高铸件表面光滑度。

技术特征:1.一种铸铁用高效脱模剂,其特征在于,按重量份称取以下组分:

2.根据权利要求1所述的铸铁用高效脱模剂,其特征在于:所述钨酸盐为钨酸钠;

3.根据权利要求1所述的铸铁用高效脱模剂,其特征在于,所述长烷基链胺插层改性石墨的制备方法包括以下步骤:

4.根据权利要求3所述的铸铁用高效脱模剂,其特征在于:所述长烷基链胺为为正辛胺、正十二胺、正十六胺或正十八胺中的任意一种。

5.根据权利要求3所述的铸铁用高效脱模剂,其特征在于:所述等离子喷涂的功率为40-45kw,氩气流量为55-60l/min,喷涂距离为10-15cm,送粉速度为10-15g/min。

6.根据权利要求3所述的铸铁用高效脱模剂,其特征在于:所述膨胀mosi2石墨与长烷基链胺的乙醇溶液的质量体积比为5g:40-60ml。

7.根据权利要求1所述的铸铁用高效脱模剂的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的铸铁用高效脱模剂的制备方法,其特征在于:所述步骤s2中加热温度为60-80℃。

9.根据权利要求7所述的铸铁用高效脱模剂的制备方法,其特征在于:所述步骤s3中超声搅拌的功率为200-500w,所述步骤s4中超声搅拌的功率为80-200w。

10.根据权利要求7所述的铸铁用高效脱模剂的制备方法,其特征在于:所述步骤s5中加热温度为50-60℃,超声搅拌的功率为100-160w,时间为5-20min。

技术总结本发明提供了一种铸铁用高效脱模剂,按重量份称取以下组分:长烷基链胺插层改性石墨为3‑6份;微纳米二氧化钛为3‑6份;氨基硅油为2‑4份;钨酸盐为0.5‑1.2份;二茂铁衍生物为0.1‑0.5份;表面活性剂为0.1‑0.5份;甘油三油酸酯为0.1‑0.4份;乙醇/甘油复合溶剂为5‑10份;水为25‑40份。本发明中脱模剂有效的解决了铁制品或铁合金制品铸造过程中的粘附问题,改善了铸件表面质量,铸件表面光滑平整,具有优异的润滑脱模性能。技术研发人员:王锦程,王文浩受保护的技术使用者:苏州兴业材料科技股份有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240726/131959.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表