由热解油生产低芳烃含量的烃的方法与流程

- 国知局

- 2024-07-29 10:24:49

本公开涉及一种将固体的热分解产物转化为优质柴油燃料的方法和工艺设备。

背景技术:

1、某些原材料如木质纤维素生物质或芳族塑料(如聚苯乙烯)的热分解(如热解或水热液化(htl))产物(简称为热解油),具有非常高的芳烃含量如30%且高达90%,以及5%至50%的高氧含量。热解油转化为产品传统上涉及加氢处理步骤,其包括去除氧以及其他杂原子如硫和氮。加氢处理后,产品的芳烃含量通常5%以上,通常在20%至40%之间,甚至高达70%,这导致产品可能不符合柴油的比重(密度)规格。

2、现有技术如us 7,578,927教导对加氢处理的中间体进行加氢裂化以获得适合用作柴油组分和汽油组分的最终产品。加氢裂化具有改变沸点的作用,也具有通过饱和和开环减少芳烃含量来降低比重的作用。沸点以及降低比重的这种调节对于有待用作柴油组分的产品是可取的。然而,加氢裂化与产率的损失有关,从汽油组分中去除芳烃会导致辛烷值的损失。因此,我们提出了一种替代方法,与采用加氢裂化的方法相比,该方法不会降低柴油产率,并且可以增加用作汽油组分的石脑油馏分的价值。

3、所提出的替代方法涉及至少一部分加氢处理的热解油的加氢脱芳构化,可能与确保中间体在不同加氢处理方案之间最佳分布的分离方案相结合。

4、如本文所用,为了方便起见,术语“热分解”应广泛用于任何分解过程,在该过程中,材料在升高的温度(通常为250℃至800℃或甚至1000℃)下,在亚化学计量的氧气(包括无氧气)存在下部分分解。产品通常是合并的液体和气体流,以及一定量的固体炭。该术语应解释为包括称为热解和水热液化的方法,两者均包括存在和不存在催化剂的情况。

5、为了简单起见,热分解(如热解和热液化)产生的所有产品,在下文中将被称为热解油,而与源方法的性质无关。

6、在下文中,缩写ppmv应用于表示百万分之一的体积,例如摩尔气体浓度。

7、在下文中,缩写ppmw应用于表示百万分之一的重量,例如硫原子的质量相对于液态烃流的质量。

8、在下文中,缩写wt%应用于表示重量百分比。

9、在下文中,缩写vol%应用于表示气体的体积百分比。

10、如果给出了气相中的浓度,除非另有规定,否则它们作为摩尔浓度给出。

11、如果给出了液相或固相的浓度,除非另有规定,否则它们作为重量浓度给出。

12、根据本领域,液体的芳烃含量是具有至少一种芳烃结构的分子的总质量,相对于所有分子的总质量(以%计)。

技术实现思路

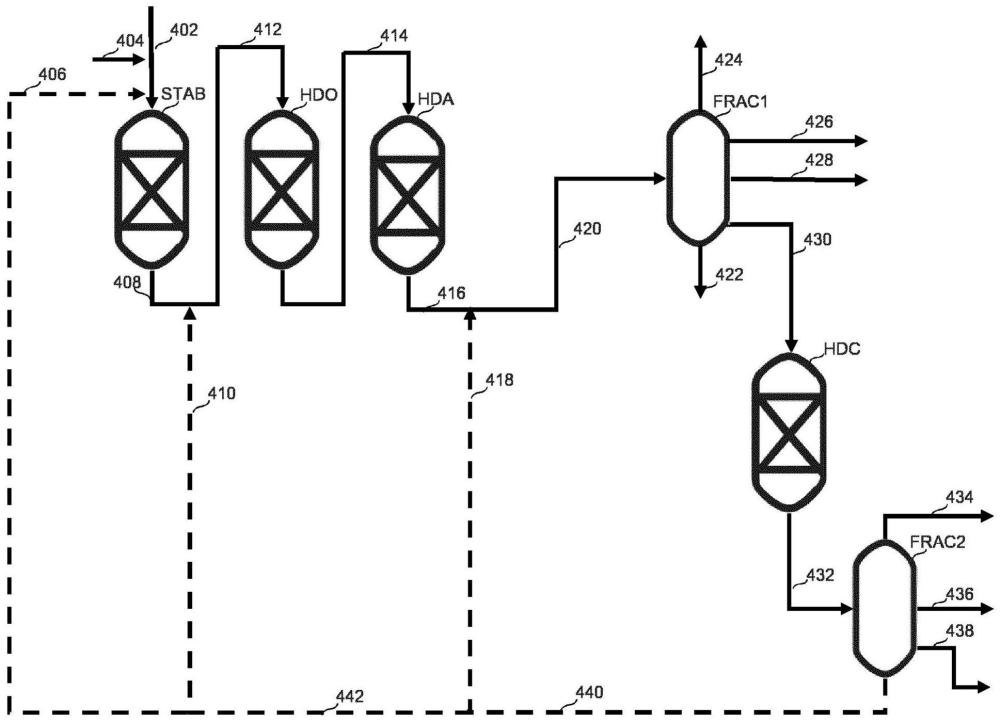

1、本公开的一个方面涉及一种转化含有至少5wt%、15wt%或30wt%的芳烃的原料的方法,所述芳烃源自固体热分解,所述方法包括在氢气存在下引导原料在加氢脱氧条件下接触在加氢脱氧中呈催化活性的材料,以提供脱氧中间体,从脱氧中间体中分离沸点150℃以上的脱氧馏出物馏分,以及在氢气存在下引导至少一定量的脱氧中间体在加氢脱芳构化条件下接触在加氢脱芳构化中呈催化活性的材料,以提供脱芳构化中间体的步骤。

2、这具有将原料如热解油转化为与柴油燃料要求相容的产品或中间体的相关益处,具有最小的产率损失、小反应器体积并且不牺牲石脑油馏分中的芳烃。加氢脱芳构化方法可以被配置为将芳烃含量降低到10wt%、5wt%或2wt%以下,但0.1wt%以上。

3、本公开的另一个方面涉及一种转化含有至少5wt%的芳烃的原料的方法,所述芳烃源自固体热分解,所述方法包括在氢气存在下引导原料在加氢脱氧条件下接触在加氢脱氧中呈催化活性的材料,以提供脱氧中间体,以及在氢气存在下引导至少一定量的脱氧中间体在加氢脱芳构化条件下接触在加氢脱芳构化中呈催化活性的材料,以提供脱芳构化中间体的步骤。

4、在另一个实施方式中,该方法还包括在氢气存在下引导源自固体热分解的不稳定原料以在预处理条件下接触在加氢处理中呈催化活性的材料,从而提供所述源自固体热分解的组合物。

5、这具有以下相关益处:使不稳定原料稳定以供进一步处理,最大限度地降低了管道和反应器堵塞的风险,并且最大限度地降低了催化剂失活的风险。

6、在另一个实施方式中,在氢气存在下使至少一定量的脱氧中间体或脱芳构化中间体在加氢裂化条件下接触在加氢裂化中呈催化活性的材料,以提供加氢裂化的中间体。

7、这具有以下相关益处:调节中间体产品沸点,同时在方法步骤中以最小的产率损失进行大部分脱芳构化。

8、在另一个实施方式中,该方法还包括将脱芳构化中间体分离成至少高沸点馏分(其中至少95w/w%的沸点为300℃、350℃或370℃以上)和蒸汽馏分,以及在氢气存在下引导至少一定量的高沸点馏分在加氢裂化条件下接触在加氢裂化中呈催化活性的材料,以提供加氢裂化的中间体的步骤。

9、这具有以下相关益处:仅将高沸点馏分引导至额外处理如加氢裂化,从而避免将石脑油芳烃裂化成气体、饱和或开环,从而保持高产率的优质石脑油。

10、在另一个实施方式中,分离中间体的步骤涉及在150℃、180℃或200℃以上的温度以及与加氢脱氧条件的差异小于10bar下用汽提介质汽提脱氧中间体。

11、这具有以廉价和有效分离的方式来提供沸点在柴油馏分内或以上的馏分的相关益处。

12、在另一个实施方式中,分离中间体还提供至少一种沸点为320℃、340℃或360℃以上的沸点极限的重质馏分和沸点为150℃、180℃或200℃以下且低于重质馏分的中间馏出物馏分,其中在氢气存在下被引导以在加氢脱芳构化条件下接触在加氢脱芳构化中呈催化活性的材料的一定量的脱氧中间体包括至少一定量的中间馏出物馏分。

13、这具有提供适合用作柴油组分的中间馏出物馏分且不需要考虑较高沸点馏分的相关益处。

14、在另一个实施方式中,将至少一定量的重质馏分引导至以下中的一种或多种:在氢气存在下在加氢裂化条件下接触在加氢裂化中呈催化活性的材料,从而提供加氢裂化的重质产物;引导至所述热分解方法,从而提供分解的重质产物作为所述原料或不稳定原料的一部分,或作为重质产物被排出,其任选地进行进一步处理。

15、这具有提供通过加氢裂化或通过热分解来降低较高沸点馏分的分子量的处理的相关益处,从而产生具有商业价值的附加产品。

16、在另一个实施方式中,重质馏分的质量小于原料的15%。

17、这具有使重质馏分的加氢裂化需求最小化的相关益处。可以通过(上游)热解条件在一定程度上控制馏分。

18、在另一个实施方式中,通过将一定量或合并量的中间馏出物、脱芳构化中间馏出物、加氢裂化产物、重质馏分、加氢裂化中间体、脱芳构化中间体或产物流引导至上游方法步骤或分离步骤来建立一个或多个液体再循环回路,上游方法步骤如在加氢脱芳构化、稳定中呈催化活性的材料,在加氢脱氧中呈催化活性的材料,在加氢脱芳构化中呈催化活性的材料或在加氢裂化中呈催化活性的材料。

19、这具有以下相关益处:控制上游位置中的温度,尤其是如果再循环流被冷却或加热,并且通过在催化活性材料上多次通过还允许进行进一步反应。

20、在另一个实施方式中,加氢脱芳构化条件涉及200-350℃区间内的温度、30bar至150bar或甚至200bar区间内的压力以及0.5-8区间内的液体时空速(lhsv)。

21、这具有这种方法条件适合芳烃加氢的相关益处,并且具有最小的产率损失。气油比可为200nm3/m3或1000nm3/m3至2000nm3/m3或7000nm3/m3。

22、在另一个实施方式中,所述在加氢脱芳构化中呈催化活性的材料包括取自铂、钯、镍、钴、钨和钼的活性金属,优选一种或多种单质贵金属如铂或钯,以及包括耐火载体,优选为无定形二氧化硅-氧化铝、氧化铝、二氧化硅、二氧化钛或分子筛、或其组合。

23、这具有这种催化活性材料在加氢脱芳构化中是稳定和活性的相关益处。

24、在另一个实施方式中,在加氢脱芳构化中呈催化活性的材料比在加氢脱氧中有催化活化的材料具有更高的加氢活性。

25、这具有在中等温度下有效地实现加氢脱芳构化的相关益处。该效果优选通过在加氢脱芳构化中呈催化活性的材料获得,该材料包括在耐火氧化物载体(如氧化铝、二氧化硅、二氧化钛或分子筛)上的升高量的活性金属,如至少0.1wt%、至少0.5wt%或至少1wt%到3wt%的pt或pd贵金属,或至少1wt%、至少5wt%或至少15wt%到至多20wt%、至多30wt%或至多50wt%的钼或钨,并由0.1:1的ni:mo+w至2:1的ni:mo+w的镍促进(其中该比例表示ni的量与mo和w的总量之间的摩尔比)。加氢脱芳构化催化剂也可以仅包含还原形式的ni作为耐火载体上的活性金属,或者可以是包含至少50%的硫化mo和/或w的无负载本体催化剂。

26、在另一个实施方式中,在接触在加氢脱芳构化中呈催化活性的材料之前,将被引导以接触在加氢脱芳构化中呈催化活性的材料的流冷却。

27、这具有将平衡进一步向饱和环结构移动的相关益处,尤其是如果化合物如联苯酚的脱氧需要更高的温度。

28、由于加氢处理方法由多个参数控制,包括压力、温度、空速、氢分压、原料组成、催化剂组成、催化剂的纳米结构(包括表面积和孔径分布),加氢脱芳构化和其他加氢处理方法的功能定义有利于理解本公开。

29、催化活性材料和原料的条件、组成和结构的组合使得很难客观地定义给定组合是否产生特定方法。本领域技术人员意识到这一点,并将通过对条件和催化活性材料的共同检查了解方法的性质,并且他的评估可以通过简单和可获得的实验评估得到支持,该实验评估可以从特定进料或针对模型化合物确定,涉及常用的分析设备和实验室设施。

30、加氢处理的程度可以通过在一组条件下引导进料接触催化活性材料来确定。如从进料中有机结合的杂原子和产物中有机结合的杂原子计算的,去除的杂原子的相对量定义了条件和催化活性材料的所述组合的加氢处理程度。这种加氢处理的程度可以针对氧气(即加氢脱氧)、氮气(即加氢脱氮)、硫(即加氢脱硫)和单个或全部金属(即加氢脱金属)进行确定。在过量氢气的情况下,反应至平衡意味着通过加氢处理进行完全转化。活性加氢处理可以意味着加氢处理的程度为至少10%时的条件和催化活性材料。然而,评估将要求分子结构例如通过空间位阻不阻断转化,因此对于催化活性材料、条件和原料的组合的加氢处理的具体实验评估最好用具有无环或单环结构的取代烷烃进行。

31、加氢脱芳构化的程度可以通过在一组条件下引导进料接触催化活性材料来确定。由产物中总芳烃的浓度和进料中总芳烃的浓度计算的总芳烃的相对去除量定义了条件和催化活性材料的所述组合的加氢脱芳构化的程度。相关的模型化合物可以是庚烷中的30%萘,并且芳烃的含量可以根据astm d-6591测定。通常不期望完全加氢脱芳构化,由于反应受到平衡的限制,因此从工业角度来看,大于10%的加氢脱芳构化被认为是活性的。

32、加氢的程度可以通过在一组条件下引导进料接触催化活性材料来确定。消耗的氢气的相对量将指示加氢的程度,并且在两种条件/催化活性材料的比较中,氢气的最高消耗指示加氢的最高活性。

33、加氢裂化的程度可以通过在一组条件下引导进料接触催化活性材料来确定。从沸点为给定温度(如370℃)以上转化为沸点为所述给定温度370℃以下的材料的相对量,定义了条件和催化活性材料的所述组合的加氢裂化程度。相关的模型化合物将是包含一系列化合物的进料,因为对于单个化合物不能获得加氢裂化程度的实际测量。在过量氢气的情况下,反应至平衡意味着通过加氢裂化进行完全转化,但在实践中,条件选择得不那么苛刻,从而使得转化受到限制,因为这能够更好地控制方法。可以通过回收产物的重质部分来获得总加氢裂化转化率的增加。

34、异构化的程度可以通过在一组条件下引导进料接触催化活性材料来确定。从正链烷烃转化为具有相同碳原子数的支链链烷烃的材料的相对量定义了条件和催化活性材料的所述组合的异构化程度。相关的模型化合物可以是正十六烷。替代地,催化活性材料和异构化中的活性条件也可以通过改善低温流动性能(即倾点或浊点的降低为至少5℃)来确定,烃氢含量的增加小于0.5wt%。

35、在活性反应条件下呈催化活性的材料的存在下,术语原料的“主导反应”应意味着在特定的一组条件下,特定的主导反应是具有最高反应程度的反应,如上文确定的。

36、除非另有说明,如果给定反应的程度为10%以上,则原料、催化活性材料和条件的组合被认为对该给定反应是活性的。通过这种措施,在催化活性材料、条件和原料的相同组合下,多于一个反应可以是活性的。

37、热分解(如热解和热液化)产生的液体产品,尤其是从全球变暖的角度来看,被认为是化石产品的环保替代品,尤其是在加氢处理后。这些产品的性质(为了简单起见称为热解油,无论起始方法如何)通常是它们富含含氧化合物,可能还有烯烃。形成的性质意味着产品不稳定,因此,与典型的化石粗原料相比,它们可能反应性很强,需要大量的氢气,在反应过程中释放大量的热量,而且具有很高的聚合倾向。热量的释放可以进一步增加聚合,并且在升高的温度下,催化剂也可以因焦化而失活。

38、根据本公开的提供原料的热分解工艺设备工段可以是流化床、输送床或循环流化床的形式,如本领域中众所周知的。这种分解将热解原料转化为固体(炭)、高沸点液体(焦油)和在升高的温度下呈气态的馏分。气态馏分包括在标准温度下可冷凝的馏分(热解油或冷凝物,c5+化合物)和不可冷凝的馏分(热解气体,包括热解废气)。例如,热分解工艺设备工段(热解工段)可以包括热解器单元(热解反应器)、用于去除微粒固体如炭的旋风分离器和用于由此生产热解废气流和所述热解油流(即冷凝热解油)的冷却单元。热解废气流包括轻质烃类例如c1-c4烃类、h2o、co和co2。来自生物质热解的热解油流也可以称为生物油或生物原油,并且是富含通常由多于两百种不同的化合物组成的分子共混物的液体物质,主要是含氧化合物,如酸、糖、醇、酚、愈创木酚、丁香醇、醛、酮、呋喃和其他混合含氧化合物,其由热解处理的固体的解聚产生。通常,热解油包括冷凝物和焦油。

39、为了本发明的目的,热解工段可以是快速热解,在本领域中也称为闪热解。快速热解意指通常在没有氧气的情况下,通常在350-650℃范围内的温度(例如约500℃)和10秒或更短的反应时间(例如5秒或更短,例如约2秒)下,对固体可再生原料的热分解。例如,快速热解可通过自热操作进行,例如在流化床反应器中进行。后者也被称为自热热解,其特征在于使用空气,任选地使用惰性气体或再循环气体作为流化气体。因此,在热解反应器(自热反应器)中产生的热解化合物的部分氧化为热解提供了能量,同时改善了热传递。在所谓的催化快速热解中,可以使用催化剂。酸性催化剂可用于提质热解蒸汽,并且可以以原位模式(催化剂位于热解反应器中)操作,也可以以非原位模式(催化剂放置在单独的反应器中)操作。催化剂的使用表现出去除氧气的优点,从而有助于稳定热解油,因而使其更容易加氢加工。此外,可以实现对所需热解油化合物的增加的选择性。

40、在一些情况下,将氢气添加到催化热解中,这被称为反应性催化快速热解。如果催化热解是在高氢气压力(如5barg以上)下进行的,则其通常称为催化加氢热解。

41、热解阶段可以是在不存在催化剂和氢气的情况下进行的快速热解,即快速热解阶段不是催化快速热解、加氢热解或催化加氢热解。这使得方法更加简单和廉价。

42、热分解工段也可以是水热液化。水热液化意指通过在热的加压水环境中处理足够的时间以将固体生物聚合物结构分解为主要的液体组分,从而将生物质热化学转化为液体燃料。典型的水热处理条件是在250℃至375℃范围内的温度,和在40bar至220bar范围内的操作压力。与热解(例如快速热解)相比,该技术提供了在更低温度下、以更高能量效率的操作以及生产具有更低氧含量的产品的优点。

43、最后,其他相关热分解方法是中间热解或慢速热解,其中的条件包括较低的温度和通常较高的停留时间,这些方法也可以称为碳化或焙烧。这些热分解方法的主要益处是投资较低,但它们也可能对特定的原料或特定的产品要求(如对生物炭的需求)有特定益处。

44、将含氧化合物转化为烃是用于生产可再生运输燃料的常见方法,但对不同原料的反应性和其他特性不同。热解油通常包括一种或多种选自酮、醛或醇的含氧化合物,并且可以源自植物、藻类、动物、鱼类、植物油精炼、其他生物源、生活垃圾、工业生物废物如妥尔油或黑液以及非生物废物的热分解,所述非生物废物包括合适的组合物,例如塑料碎片或橡胶,包括旧轮胎,其通常在热降解方法和/或催化降解过程之后。当原料是生物来源时,原料和产品的特征在于14c含量为总碳含量的万亿分之0.5以上,但当原料包括化石来源的废物(如塑料)时,这一比例可能会有所不同。

45、烃产物的生产通常需要一个或多个加氢处理步骤,最常见的加氢处理步骤是;用于去除杂原子和饱和双键的加氢处理、用于调节烃分子结构的加氢异构化和用于降低烃分子量的加氢裂化,并且根据本公开,加氢脱芳构化也是相关的。

46、在加氢处理过程中,将含氧化合物与过量的氢气合并,并在加氢脱氧过程以及脱羧和脱羰基过程中反应,其中水、二氧化碳和一氧化碳从含氧化合物中释放,并且一定量的二氧化碳通过水/煤气变换过程转化为一氧化碳。通常,含氧化合物原料的5wt%或10wt%至50wt%是氧气,因此大量的产物流将是水、二氧化碳和一氧化碳。此外,根据原料的性质和发生的副反应,产物流中也可能存在一定量的轻质烃类。加氢处理还可以涉及其他杂原子的提取,特别是氮和硫,但也可能涉及卤素和硅以及双键的饱和。尤其是含氧化合物的加氢处理是反应性非常强和放热的,并且可以优选中等或低活性的催化剂以避免过量的热释放和反应失控,其导致焦炭形成并使催化剂失活。通常通过仅使用少量的活性金属,尤其是通过限制促进金属(例如镍和钴)的量来控制催化剂活性。

47、通常,加氢处理(例如脱氧和加氢)包括引导包含含氧化合物的原料流接触催化活性材料,所述催化活性材料包含硫化钼、或可能的钨和/或镍或钴,负载在载体上,所述载体包含一种或多种耐火氧化物,通常为氧化铝,但可能为二氧化硅或二氧化钛。载体通常是无定形的。催化活性材料可以包括另外的组分,例如硼或磷。条件通常为250-400℃区间内的温度、30-150bar区间内的压力和0.1-2区间内的液时空速(lhsv)。脱氧涉及加氢脱氧产生水的组合,并且如果含氧化合物包括羧酸基团如酸或酯,则脱羧产生co2。羧基的脱氧可以通过加氢脱氧或脱羧进行,其选择性取决于条件和催化活性材料的性质,可以从90%以上的加氢脱氧变化到90%以上的脱羧。两种途径的脱氧都是放热的,并且在存在大量氧气的情况下,该过程可能涉及中间冷却,例如通过用冷的氢气、进料或产物进行猝灭。原料可优选含有一定量的硫以确保金属的硫化,以保持其活性。如果包含含氧化合物的原料流包含小于10ppmw、100ppmw或500ppmw的硫,则通常将硫化物供体如二甲基二硫醚(dmds)加入进料中。

48、如果不稳定的原料具有高度反应性,则可能需要在中等条件下进行预处理,以稳定原料。这可能涉及低至80℃、120℃或200℃的入口温度,3-15mpa区间内的压力,0.1-2区间内的液体时空速(lhsv),以及有意选择的活性较低的催化活性材料,如未促进的钼。由于反应性组分和放热性质,热控制可能与该预处理步骤相关。

49、在hdo反应器中的条件下,水煤气变换过程的平衡导致co2和h2转化为co和h2o。在碱金属催化剂的存在下,将发生一定量的甲烷化,将co和h2转化为ch4和h2o。

50、根据原料的结构,脱氧过程可以提供富含直链烷烃、具有较差低温流动性质的产物,因此脱氧过程可以与加氢异构化过程和/或加氢裂化过程相结合,其中加氢异构化过程的目的是改善产物的低温流动性质,且加氢裂化过程的主要目的是调节产物的沸点。

51、通常,通过加氢异构化重排分子结构涉及引导中间脱氧产物流原料接触在加氢异构化中呈催化活性的材料,该材料包括活性金属(单质贵金属如铂和/或钯或硫化贱金属如镍、钴、钨和/或钼),酸性载体(通常是显示高形状选择性的分子筛,并且具有拓扑结构,如mor、fer、mre、mww、ael、ton和mtt)和耐火载体(如氧化铝、二氧化硅或二氧化钛、或其组合)。催化活性材料可以包括另外的组分,例如硼或磷。条件通常为250-350℃区间内的温度、20-100bar区间内的压力和0.5-8区间内的液时空速(lhsv)。异构化基本上是热中性的,并且在异构化反应中通常不消耗氢气,尽管可能发生消耗氢气的少量加氢裂化副反应。在异构化中呈催化活性的材料上的活性金属可以是硫化贱金属或还原的贵金属。贵金属在较低温度下是活性的,在较低温度下的操作也意味着较低程度的加氢裂化和相关的产率损失。如果它是贵金属,则脱氧原料通常通过气/液分离工段进行纯化,这通常涉及汽提方法,该汽提方法通常使用氢气作为汽提介质,但也可使用其他汽提介质如蒸汽,以将硫含量降至低于1-10ppmw。如果活性金属是贱金属,则加氢异构化进料可优选含有一定量的硫以保持金属的硫化,从而保持其活性。

52、加氢裂化将通过将大分子裂化成更小的分子来调整烃类混合物的低温流动性能和沸点特性。通常,加氢裂化涉及引导中间体原料接触在加氢裂化中呈催化活性的材料,该催化活性材料包含活性金属(单质贵金属如铂和/或钯或硫化贱金属如镍、钴、钨和/或钼)、酸性载体(通常是显示高裂化活性的分子筛,并且具有拓扑结构如mfi、bea和fau)和耐火载体(如氧化铝、二氧化硅或二氧化钛、或其组合)。催化活性材料可以包括另外的组分,例如硼或磷。虽然该组合物整体类似于在异构化中呈催化活性的材料,但不同之处通常在于酸性载体的性质,其可以具有不同的结构(甚至是无定形二氧化硅-氧化铝)或具有不同(通常更高)的酸性,例如由于二氧化硅:氧化铝的比例。条件通常是250-400℃区间内的温度(其通常是比相应的异构化温度更高的温度)、30-150bar区间内的压力和0.5-8区间内的液时空速(lhsv),以及任选地还有通过用冷的氢气、进料或产物猝灭进行的中间冷却。

53、热解油的组成由原材料和热解过程决定。这意味着热解油可能只含有适量的高沸点材料,因此加氢裂化条件可能是温和的,并且很少涉及或不涉及再循环,这是有益的,因为热解油的芳香性质可能导致形成大量多核芳烃,已知这在炼油过程中是一个挑战。

54、在加氢脱芳构化中呈催化活性的材料通常包括活性金属(或者促进的硫化贱金属,如由镍或钴促进的钨和/或钼,其中与加氢脱芳构化的流相关的气相优选含有至少50ppmv的硫,或者任选地,含有在通过去除例如硫化氢而进行纯化后-贵金属如铂和/或钯),以及含有耐火载体(如无定形二氧化硅-氧化铝、氧化铝、二氧化硅、二氧化钛或分子筛、或其组合)。加氢脱芳构化是平衡控制的,高温有利于芳烃,因此通常优选贵金属作为活性金属,因为与贱金属相比,贵金属在较低的温度下具有活性。在加氢脱芳构化中呈催化活性的材料通常包括在耐火氧化物载体(如氧化铝、二氧化硅、或二氧化钛)上的升高量的活性金属,如至少0.1wt%、至少0.5wt%或至少1wt%到3wt%的pt或pd贵金属,或至少1wt%、至少5wt%或至少15wt%到至多20wt%、至多30wt%或至多50wt%的钼或钨,并由0.1:1的ni:mo+w至2:1的ni:mo+w范围内的镍量促进(其中该比例表示ni的量与mo和w的总量之间的摩尔比)。加氢脱芳构化催化剂也可以仅包含还原形式的ni作为耐火载体上的活性金属,或者可以是包含至少50%的硫化mo和/或w的无负载本体催化剂。

55、由于加氢处理方法由多个参数控制,包括压力、温度、空速、氢分压、原料组成、催化剂组成、催化剂的纳米结构(包括表面积和孔径分布),加氢脱芳构化的功能定义有利于理解本公开。根据本领域技术人员的一般理解,在加氢脱芳构化中具有活性可以被理解为其中至少10%的芳族键被饱和,而烃结构没有实质性的结构变化的过程。优选地,烃结构没有实质性结构变化应被理解为原料中被破坏的碳-碳键少于10%。虽然这些定义从化学反应的角度来看是有意义的,但如上文所述,可能优选采用基于该领域标准分析方法的定义。

56、通常,加氢脱芳构化涉及引导中间体产物接触在加氢脱芳构化中呈催化活性的材料。如前所述,芳烃和饱和分子之间的平衡在升高的温度下向芳烃移动,因此优选的是中等温度。条件通常为200-350℃区间内的温度、30bar至150bar或甚至200bar区间内的压力、0.5-8区间内的液时空速(lhsv)和气油比,气油比可以是由来自第一加氢处理步骤的剩余氢气隐含定义的比例,它也可以更低,如200nm3/m3至2000nm3/m3。如上所述,在加氢脱芳构化中呈催化活性的材料上通常优选的活性金属通常优选为贵金属,以受益于低温平衡。根据本公开,分馏或汽提下游的中间体通常是充分纯化的,因此在该位置进行加氢脱芳构化时,在加氢脱芳构化中呈催化活性的材料中的活性金属可以是贵金属。也可以使用贱金属催化剂,在这种情况下,与加氢脱芳构化的流相关的气相优选含有至少50ppmv的硫。

57、包含烃类、过量氢气和包含杂原子的无机分子的加氢处理流必须分离为烃类和包含杂原子的分子(通常是气体)。为此,将加氢处理的流引导至分离工段(这用于与处理热解油有关的工艺方案),该分离工段通常在基于碱金属的加氢处理反应器和基于贵金属的加氢脱芳构化反应器之间,或者如果在加氢脱芳构化中呈催化活性的材料包括贱金属,则该分离工段在加氢脱芳构化反应器的下游。该方法还可包括一个或多个其他转化步骤,如加氢裂化或加氢异构化,并且根据这些步骤的顺序和所使用的催化活性金属,本领域技术人员将知道为了取出再循环气体流的目的而引入分离工段的可能位置。

58、由于在处理富含含氧化合物的原料的过程中,热量产生和氢气消耗很高,因此与其他加氢处理过程相比,加氢处理反应器中的气油比也非常高,如1000nm3/m3至7000nm3/m3。这种氢气体可用于通过逐步注入冷却气体来控制工艺温度。然而,对于具有较低氢气消耗的加氢处理方法,包括加氢脱芳构化和加氢裂化,气油比可能较低,如200nm3/m3至2000nm3/m3。

59、热解油产物流可含有芳族烃类、长直链烃类、气态烃类、水和部分碳氧化物,此外烃质原料中的氮将使加氢处理的流中产生氨。添加的硫以及热解油中的任何硫将以硫化氢的形式存在于加氢处理的流中,并且最终未反应的过量氢气将被送至加氢处理的流。可能需要中间分离步骤来优化处理这种不同的混合物。

60、此外,为了将热解地油最佳转化为烃类,必须将3种或4种催化活性材料组合,这自然会使方法布局复杂化,并且必须仔细考虑材料的顺序,尤其是考虑到存在贱金属所需的硫和贵金属所避免的硫。

61、在方法布局中,再循环可能用于不同的目的;有效利用氢气的气体再循环、在加氢裂化中呈催化活性的材料周围的液体再循环以使所需馏分的产率最大化以及在加氢脱氧中呈催化活性的材料周围液体再循环以限制由于放热脱氧反应引起的温度升高以及限制热解油中反应性含氧化合物和其他反应性化合物的聚合反应的反应速率。再循环配置的选择将与不同益处有关,包括通过最小化再循环回路的数量来简化方法,通过选择具有低的再循环体积的配置来最小化反应器体积和成本,通过高的再循环体积和/或大范围冷却来最大化方法的反应性控制,以及通过高的再循环体积来最小化聚合。

62、由于简单和低成本,尤其是在方法体积适中的情况下,没有再循环的方法配置也可能是有益的。

63、由于异构化和加氢脱芳构化可以使用包含贵金属的催化活性材料进行,因此在这些反应之前去除“酸性气体”,包括硫化氢、二氧化碳和氨。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132124.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表