一种用于生物质气化的高温热重整制合成气的方法和装置

- 国知局

- 2024-07-29 10:37:03

本发明属于生物质气化,具体涉及一种用于生物质气化的高温热重整制合成气的方法和装置。

背景技术:

1、生物质气化是一种可再生、清洁的能源生产技术,利用废弃生物质转化为气体燃料,有助于减少温室气体排放,提高能源安全性,促进可持续发展,并且在未来的能源和环境方面发挥重要作用。

2、由于生物质气化制备合成气的焦油含量偏高,需要对其进行进一步的转化和净化。目前主流的粗气化气净化方式有物理脱除和催化转化。经检索,专利cn113684067a公开了一种生物质气化制合成气的装置,其主要包含预热器、反应器、一级气-固分离器、二级气-固分离器和合成气冷却器等装置,虽然该装置可以灵活的调节运行负荷,但是整个过程的工艺路线复杂,投资和运营成本较高。专利cn214193142u公开了一种基于热回收的生物质气化系统,该系统采用物理方法进行焦油脱除,再将合成气中甲烷进行转化,该方法碳转化率低,产生的含焦油废水造成二次污染且处理困难,整体生产成本高。同时,专利cn216404311u公布了一种低焦油生物质气化系统,虽然该装置可以降低气化的焦油含量,但是生物质气化过程中产生的大量灰尘和含硫物质容易导致催化剂中毒,同时焦油裂解容易在催化剂表面产生大量的积碳而导致催化剂失活。可见,传统的粗气化气净化方式主要面临着工艺路线复杂、碳转化率低、二次污染严重和催化剂易失活等问题。

3、因此,在生物质气化领域中,急需开发一种热效率高、操作稳定性好、投资成本低、工艺流程简单的生产装置来解决生物质气化制高品质合成气的技术难题。

技术实现思路

1、针对现有生物质粗气化气净化技术中出现的工艺路线复杂、碳转化率低、二次污染严重等问题,本发明提供了一种用于生物质气化的高温热重整制合成气的方法和装置,改进了生物质气化粗合成气净化方法、重新对净化装置进行了优化调整,使其能够稳定高效的实现粗气化气净化,提高合成气的纯度,进一步提高气化系统的整体碳转化率,降低生产过程中的环境污染。

2、为了达到上述目的,本发明采用了下列技术方案:

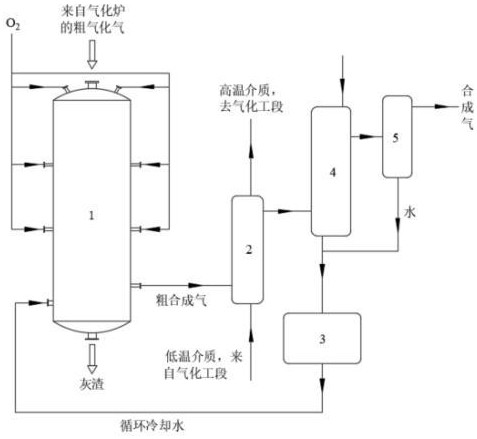

3、一种用于生物质气化的高温热重整制合成气的装置,包括高温热重整反应器、热器、废液收集器、粗合成气水洗塔和气液分离器;

4、所述高温热重整反应器的顶部设有若干第一进气口和粗气化气进口,侧壁上部设有第二进气口和第三进气口;侧壁下部设有冷却水入口和出气口;底部设有灰渣出口;

5、所述高温热重整反应器的出气口与换热器的进气口相连通,所述换热器的出气口与粗合成气水洗塔的进气口相连通,所述粗合成气水洗塔的气体出口与气液分离器的进气口相连通;所述粗合成气水洗塔和气液分离器的液体出口均通过管路与废液收集器的液体入口相连通;所述废液收集器的出口与所述高温热重整反应器的冷却水入口联通。

6、进一步,在所述高温热重整反应器的内部自上而下分别划分出分步燃烧区、高温还原区和灰渣收集区。

7、进一步,所述第二进气口与第一进气口的高度差占高温热重整反应器的高度的1/5~1/3;所述第二进气口与第三进气口的高度差占高温热重整反应器的高度的1/5~1/3。

8、进一步,所述第一进气口整体呈径向辐射状布置在高温热重整反应器顶部,具体的与高温热重整反应器的轴线夹角为10~45°。

9、进一步,所述高温热重整反应器由耐压钢壳和耐火材料构建而成,其高径比为5~50。

10、基于上述装置用于生物质气化的高温热重整制合成气的方法,包括以下步骤:

11、步骤1,将来自气化炉的粗气化气通过粗气化气进口稳定的送入高温热重整反应器;从第一进气口、第二进气口和第三进气口通入o2进入

12、步骤2,使粗气化气和o2在1000℃~1300℃下进行高温热重整反应,生成的产物气体从出气口排出;

13、步骤3,产物气体进入换热器进行余热回收,使换热器中的热载体从进口的80℃~106℃升温至350℃~700℃,产物气体的温度从换热器进口的400℃~ 800℃降至换热器出口的200℃~ 500℃;

14、步骤4,降温后的产物气体通入粗合成气水洗塔进一步脱除杂质;

15、步骤5,除杂后的产物气体通入气液分离器脱除其中含有的水分,得到用于化工生产的合成气;

16、步骤6,粗合成气水洗塔和气液分离器的废液排入废液收集器,再由废液收集器通过管路输送至高温热重整反应器的冷却水入口对灰渣降温。

17、进一步,所述粗气化气的焦油含量大于1 g/nm3;所述产物气体中合成气含量大于98%。

18、进一步,高温热重整反应器工作压力为0.1mpa~3mpa。

19、进一步,所述第一进气口输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.05~0.09,所述第二进气口输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.02~0.07,所述第三进气口输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.06~0.10。

20、进一步,高温热重整反应器排放的灰渣从1000℃~1300℃降温至200℃以下。

21、与现有技术相比本发明具有以下优点:

22、1、本发明涉及高温热重整反应器具有能量效率高、运行可靠、污染物排放少的优点。

23、2、本发明所研发的生物质气化高温热重整工艺采用高温热重整反应器,将粗气化气中的焦油和其它有机物高效的转化为以co和h2为主的合成气,省略焦油处理工段,提高生物质气化系统的整体经济性。

24、3、本发明反应装置简单、不采用催化剂、碳利用率高,产物合成气经过常规净化处理后可用于费托合成、甲醇合成等。

25、4、采用分段进氧的方式转化粗气化气中的含碳有机物,有效的避免了局部温度过高对反应器造成烧蚀;

26、5、采用撞击流的进气方式通入o2,提高了重整反应器内流场的湍动程度,进而促进含碳有机物的转化;

27、6、第一进气口和第三进气口的高度差占高温热重整反应器高度的50%左右,提高了对氧化反应的控制程度,同时降低了反应器的投资成本。

技术特征:1.一种用于生物质气化的高温热重整制合成气的装置,其特征在于:包括高温热重整反应器(1)、热器(2)、废液收集器(3)、粗合成气水洗塔(4)和气液分离器(5);

2.根据权利要求1所述的一种用于生物质气化的高温热重整制合成气的装置,其特征在于:在所述高温热重整反应器(1)的内部自上而下分别划分出分步燃烧区(8)、高温还原区(7)和灰渣收集区(6)。

3.根据权利要求1所述的一种用于生物质气化的高温热重整制合成气的装置,其特征在于:所述第二进气口(13)与第一进气口(14)的高度差占高温热重整反应器(1)的高度的1/5~1/3;所述第二进气口(13)与第三进气口(12)的高度差占高温热重整反应器(1)的高度的1/5~1/3。

4.根据权利要求1所述的一种用于生物质气化的高温热重整制合成气的装置,其特征在于:所述第一进气口(14)整体呈径向辐射状布置在高温热重整反应器(1)顶部,具体的与高温热重整反应器(1)的轴线夹角为10~45°。

5.根据权利要求1所述的一种用于生物质气化的高温热重整制合成气的装置,其特征在于:所述高温热重整反应器(1)由耐压钢壳和耐火材料构建而成,其高径比为5~50。

6.基于权利要求1~5任意一项所述的装置用于生物质气化的高温热重整制合成气的方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的用于生物质气化的高温热重整制合成气的方法,其特征在于:所述粗气化气的焦油含量大于1 g/nm3;所述产物气体中合成气含量大于98%。

8.根据权利要求6所述的用于生物质气化的高温热重整制合成气的方法,其特征在于:高温热重整反应器(1)工作压力为0.1-3mpa。

9.根据权利要求6所述的用于生物质气化的高温热重整制合成气的方法,其特征在于:所述第一进气口(14)输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.05~0.09,所述第二进气口(13)输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.02~0.07,所述第三进气口(12)输送的o2占粗气化气完全燃烧所需o2的摩尔比为0.06~0.10。

10.根据权利要求6所述的用于生物质气化的高温热重整制合成气的方法,其特征在于:高温热重整反应器(1)排放的灰渣从1000℃~1300℃降温至200℃以下。

技术总结本发明公开了一种用于生物质气化高温热重整制合成气的方法和装置,属于生物质气化的技术领域。该装置包括高温热重整反应器、换热器、废液收集器、粗合成气水洗塔和气液分离器;高温热重整反应器的内部自上而下分别划分出分步燃烧区、高温还原区和灰渣收集区;粗气化气从高温热重整反应器的顶部加入,随后在分别在分步燃烧区和高温重整区发生燃烧和重整反应,将CH<subgt;4</subgt;和焦油转化为CO和H<subgt;2</subgt;;高温热重整反应器下部为灰渣收集区,通过出气口与换热器相连、换热器与粗合成气水洗塔相连、粗合成气水洗塔与气液分离器相连,粗合成气水洗塔和气液分离器的废液均排入废液收集器;解决了生物质气化产物中甲烷含量高及焦油处理难的问题。技术研发人员:曹国强,王永斌,赵建涛,李春玉,聂伟,巴忠仁,胡东海,郭良受保护的技术使用者:中国科学院山西煤炭化学研究所技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/132706.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表