一种离心泵及制冷系统的制作方法

- 国知局

- 2024-07-30 14:17:34

本技术涉及散热,尤其涉及到一种离心泵及制冷系统。

背景技术:

1、目前,数据中心对能效的要求越来越高,而传统的压缩机制冷循环系统的功耗较大,因此目前的一些制冷系统在传统的压缩机制冷循环系统的基础上增加了氟泵,这样在冬季等低温环境下可只开启氟泵不开启压缩机,而氟泵的功耗较低,因此可达到节能的效果。

2、由于离心泵在使用寿命方面具有明显的优势,因此目前的制冷系统的氟泵多选用离心泵。但是,由于制冷剂的粘度较低,其导致轴承润滑的特性差,因此当前的离心泵的轴承易发生磨损失效,轴承磨损失效会导致离心泵的效率下降伸至卡死损坏。因此,如何提升离心泵的轴承可靠性已成为本领域技术人员亟待解决的问题。

技术实现思路

1、本实用新型提供了一种离心泵及制冷系统,以提升离心泵的轴承组件的结构稳定性及承载力,从而延长离心泵的使用寿命,并提升制冷系统的运行可靠性。

2、第一方面,本实用新型提供了一种离心泵,该离心泵包括外壳、轴承组件、主轴和供液管,轴承组件和主轴容置于外壳的容置腔,且轴承组件与主轴转动连接。其中,主轴具有空腔和供液孔,沿主轴的轴向,空腔的靠近外壳的进液口的端部为封闭端,且空腔沿背离进液口的方向贯穿主轴。另外,供液孔沿主轴的径向开设,供液孔与空腔相连通。轴承组件与主轴之间存在配合间隙,且轴承组件在主轴上的投影覆盖供液孔。供液管与外壳的出液口和空腔相连通。本实用新型提供的离心泵在工作时,由外壳的出液口排出的高压液态工质可通过供液管流向主轴的空腔,从而通过主轴上的供液孔流向轴承组件与主轴的配合间隙处,以为轴承组件提供静态压力。另外,由于负载越大,离心泵的出液口与外壳的容置腔内的压差越大,从而使由供液管向轴承组件与主轴之间的配合间隙提供的静态压力供液流量越大,以使轴承组件的结构稳定性及承载能力越高,从而可实现静态压力供液流量随负载变化情况的自动调节,以实现离心泵的轴承组件与主轴的配合间隙处的静态压力的自平衡控制。因此,本实用新型提供的离心泵在工作时,可有效的避免轴承组件与主轴接触,从而可减小轴承组件发生接触磨损的风险,其有利于提升轴承组件的结构稳定性及承载能力,从而延长离心泵的使用寿命。

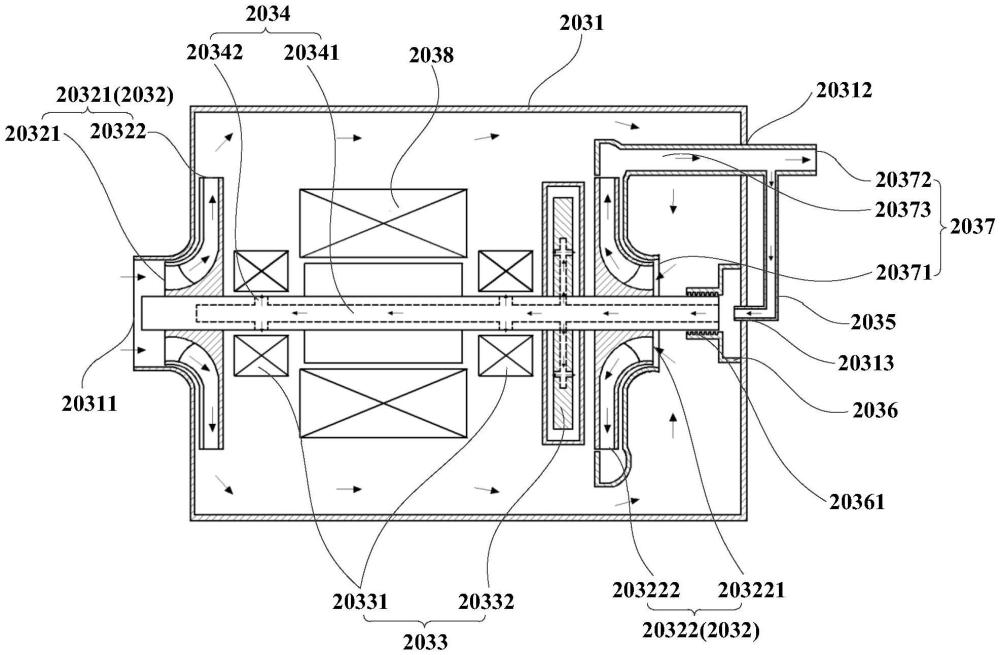

3、在本实用新型一个可能的实现方式中,离心泵还包括第一叶轮和第二叶轮,第一叶轮和第二叶轮均容置于外壳的容置腔,且主轴穿过第一叶轮和第二叶轮。另外,第一叶轮的吸入端朝向外壳的进液口设置,第二叶轮的进液口背离外壳的进液口设置,则第一叶轮和第二叶轮的吸入端相背设置,其有利于提升离心泵的结构稳定性。在该离心泵中,液态工质在流经该离心泵时,可依次经过第一叶轮和第二叶轮进行增压,从而可使离心泵的出液口处的液态工质的压力较高。

4、另外,离心泵还包括蜗壳,蜗壳包括入液口、排液口和排液腔,排液腔与排液口相连通,排液口与出液口连通。另外,第二叶轮的吸入端与入液口连通,第二叶轮的排出端位于排液腔。这样可使第一叶轮和第二叶轮分别设置于不同的压力腔,以保证离心泵的运行可靠性。

5、在本实用新型中,不对第二叶轮的吸入端与入液口的连通方式进行限定,示例性的,可使第二叶轮的吸入端的至少部分伸至所述入液口,其在实现第二叶轮的吸入端与蜗壳的入液口的连通的同时,还可使离心泵的结构较为紧凑。

6、在本实用新型一个可能的实现方式中,离心泵还包括电机,电机位于第一叶轮和第二叶轮之间。这样可使离心泵的轴向力的平衡性能较好,其有利于提升离心泵的结构可靠性。另外,液态工质流经离心泵时,在通过第一叶轮对液态工质进行一次增压后可流经电机,以实现对电机的冷却,其可避免为电机设置单独的冷却装置,从而在保证电机的性能的同时,还可以使离心泵的结构得以简化。

7、本实用新型提供的离心泵的叶轮除了可采用上述的设置方式外,还可以采用其他可能的设置方式。例如,在一个可能的实现方式中,离心泵在包括第一叶轮时,第一叶轮的吸入端朝向外壳的进液口设置。另外,离心泵还包括蜗壳,蜗壳包括入液口、排液口和排液腔,排液腔与排液口相连通,排液口与出液口连通。而第一叶轮的吸入端与入液口连通,第一叶轮的排出端位于排液腔。其中,第一叶轮的吸入端的至少部分可伸至入液口,以在实现第一叶轮的吸入端与蜗壳的入液口的连通的同时,提升离心泵的结构紧凑性。

8、由上文对本实用新型提供的离心泵的介绍可知,当离心泵包括蜗壳时,蜗壳的排液腔与排液口连通,且排液口与外壳的出液口连通,因此,在本实用新型一个可能的实现方式中,可使供液管与蜗壳连接,并使供液管与排液腔连通,从而实现供液管与外壳的出液口的连通,其有利于简化供液管与外壳的出液口的连通方式。

9、在本实用新型一个可能的实现方式中,供液管设置于外壳的外部,外壳包括供液口,供液口与进液口相背设置,则供液口与主轴的空腔的开口靠近设置。这样可使供液管由供液口伸至外壳的容置腔,从而使供液管通过供液口与空腔相连通,其可使供液管与空腔的连通方式得以简化。

10、另外,离心泵还包括密封墙,密封墙围绕主轴的背离进液口的端部和供液口设置,密封墙的背离进液口的端部与外壳的内侧壁相抵接,且密封墙与主轴的背离进液口的端部的周侧面之间形成密封面。这样可减少进入主轴的空腔的高压液态工质的泄漏量,从而可保证高压液态工质更多的流向轴承组件与主轴的配合间隙处,以为轴承组件提供满足需求的静态压力。

11、为了保证密封墙与主轴之间的密封效果,在本实用新型一个可能的实现方式中,密封墙的朝向主轴的背离进液口的端部的周侧面的壁面设置有迷宫密封结构。或者离心泵还包括密封圈,该密封圈可套设于主轴的背离进液口的端部,且密封墙将密封圈压向主轴的背离进液口的端部的周侧面。从而在主轴与密封墙之间形成动密封结构。

12、在本实用新型一个可能的实现方式中,在具体设置密封墙时,密封墙围绕主轴的背离进液口的端部和供液口设置,另外,密封墙的背离进液口的端部与外壳的内侧壁相抵接,且密封墙的朝向进液口的端部与轴承组件的轴承座相抵接。这样可在主轴与密封墙之间形成静密封结构,其也可在二者之间形成较好的密封效果。

13、第二方面,本实用新型还提供一种制冷系统,该制冷系统可包括液态工质以及离心泵,离心泵可用于对液态工质增压,以实现制冷系统的制冷功能。在该制冷系统中,离心泵的结构可靠性较佳,从而可使制冷系统的运行可靠性得到有效的提升。

技术特征:1.一种离心泵,其特征在于,包括外壳、轴承组件、主轴和供液管,所述轴承组件和所述主轴容置于所述外壳的容置腔,且所述轴承组件与所述主轴转动连接,其中:

2.如权利要求1所述的离心泵,其特征在于,所述离心泵还包括第一叶轮和第二叶轮,所述第一叶轮和所述第二叶轮容置于所述外壳的容置腔,且所述主轴穿过所述第一叶轮和所述第二叶轮;

3.如权利要求2所述的离心泵,其特征在于,所述离心泵还包括蜗壳,所述蜗壳包括入液口、排液口和排液腔,所述排液腔与所述排液口连通,所述排液口与所述出液口连通;所述第二叶轮的吸入端与所述入液口连通,所述第二叶轮的排出端位于所述排液腔。

4.如权利要求3所述的离心泵,其特征在于,所述第二叶轮的吸入端的至少部分伸至所述入液口。

5.如权利要求2~4任一项所述的离心泵,其特征在于,所述离心泵还包括电机,所述电机位于所述第一叶轮和所述第二叶轮之间。

6.如权利要求1所述的离心泵,其特征在于,所述离心泵还包括第一叶轮,所述第一叶轮的吸入端朝向所述外壳的所述进液口设置;

7.如权利要求6所述的离心泵,其特征在于,所述供液管与所述蜗壳连接,且所述供液管与所述排液腔连通。

8.如权利要求1~7任一项所述的离心泵,其特征在于,所述供液管设置于所述外壳的外部,所述外壳还包括供液口,所述供液口与所述进液口相背设置,所述供液管由所述供液口伸至所述外壳的容置腔。

9.如权利要求8所述的离心泵,其特征在于,所述离心泵还包括密封墙,所述密封墙围绕所述主轴的背离所述进液口的端部和所述供液口设置,所述密封墙的背离所述进液口的端部与所述外壳的内侧壁相抵接,且所述密封墙与所述主轴的背离所述进液口的端部的周侧面之间形成密封面。

10.如权利要求9所述的离心泵,其特征在于,所述密封墙的朝向所述主轴的背离所述进液口的端部的周侧面的壁面设置有迷宫密封结构;或所述离心泵还包括密封圈,所述密封圈套设于所述主轴的背离所述进液口的端部,且所述密封墙将所述密封圈压向所述主轴的背离所述进液口的端部的周侧面。

11.如权利要求8所述的离心泵,其特征在于,所述离心泵还包括密封墙,所述密封墙围绕所述主轴的背离所述进液口的端部和所述供液口设置,所述密封墙的背离所述进液口的端部与所述外壳的内侧壁相抵接,且所述密封墙的朝向所述进液口的端部与所述轴承组件的轴承座相抵接。

12.一种制冷系统,其特征在于,所述制冷系统包括液态工质以及如权利要求1~11任一项所述的离心泵,所述离心泵用于对所述液态工质增压。

技术总结本技术提供了一种离心泵及制冷系统。该离心泵包括外壳、轴承组件、主轴和供液管,轴承组件和主轴容置于外壳的容置腔,且轴承组件与主轴转动连接。主轴具有空腔和供液孔。沿主轴的轴向,空腔的靠近外壳的进液口的端部为封闭端,且空腔沿背离进液口的方向贯穿主轴。供液孔沿主轴的径向开设,供液孔与空腔相连通,且轴承组件在主轴上的投影覆盖供液孔。另外,供液管与外壳的出液口和空腔相连通。这样,由离心泵的出液口排出的高压液态工质可通过排液管流向主轴的空腔,并经供液孔流向轴承组件与主轴的配合间隙,从而为轴承组件提供静态压力,其有利于提升轴承组件的稳定性及承载力,从而延长离心泵的使用寿命,并提升制冷系统的运行可靠性。技术研发人员:樊超超,任雄豪,吴波受保护的技术使用者:华为数字能源技术有限公司技术研发日:20231013技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240729/166159.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表