一种基于可发挥性流体的恒压储气气体压缩装置及方法和应用

- 国知局

- 2024-07-30 14:29:09

本申请实施例涉及压缩空气储能,特别是涉及一种基于可发挥性流体的恒压储气气体压缩装置及方法和应用。

背景技术:

1、太阳能和风能因其获取方便,获取成本低,被广泛关注。但是,太阳能和风能都因为自身的间接性和波动性,导致与电网的连接存在了隐患,在电力系统的发展中不可实现长期的利用。大规模储能技术被视为实现电网削峰填谷最有效和高经济的手段之一,也被广泛认为是平滑可再生能源系统发电的可靠方案。大规模储能技术指的是在能源生产过程中,将满足能源需求以外的能量存储起来,并根据需要释放,以调整能源供需之间的平衡。大规模储能技术可有效弥补可再生能源间歇性和波动性的缺点,提高电网输出功率的可控性和稳定性。

2、目前发展比较成熟的大规模储能技术有两种,一种是抽水蓄能,借助水的势能存储能量;一种是压缩空气储能,利用高压空气存储能量。抽水蓄能因为自身的选址地址受到地理条件的限制、抽水蓄能的总量有限、投资成本较高等原因受到了一定的限制。相反,压缩空气储能作为具有广阔前景的储能手段,具有规模大、效率高、成本低、环保等优点,可实现电力调峰、调频、调相等储能服务,提升电力系统效率。传统的压缩空气储能采用恒容的储气方式,但这会在释能过程中因节流而造成较大的有效能损失。由于压缩空气释放后驱动透平机运转,透平机需要在额定的工作压力下工作,因此释放时必须对气体进行节流处理,这就会造成巨大的有效能损失。

3、传统恒容存储方式,存在如下问题:(1)高压气体释放后进入透平机前必须进行节流以保障透平机在稳定的工作压力下工作,这会导致压缩空气大量的损失,降低储能效率;(2)高压气体释放后,储气室压力降低到透平机额定工作压力时,储气室内部剩余的压缩空气无法进一步驱动透平机工作,这部分压缩空气的有效能无法得到利用,降低储能效率。

技术实现思路

1、有鉴于此,本申请实施例提供一种基于可发挥性流体的恒压储气气体压缩装置及方法和应用,利用可挥发性流体在相态转变过程中的巨大体积差异,可实现充放气过程中压缩缸缸体内气体压力不变,降低因节流而造成的有效能损失,提高装置的能量密度,节省储气的空间,为实现恒压控制提供了基础,从而提高压缩空气储能效率,有助于压缩空气储能技术的大规模推广,以解决背景技术中提出的技术问题。

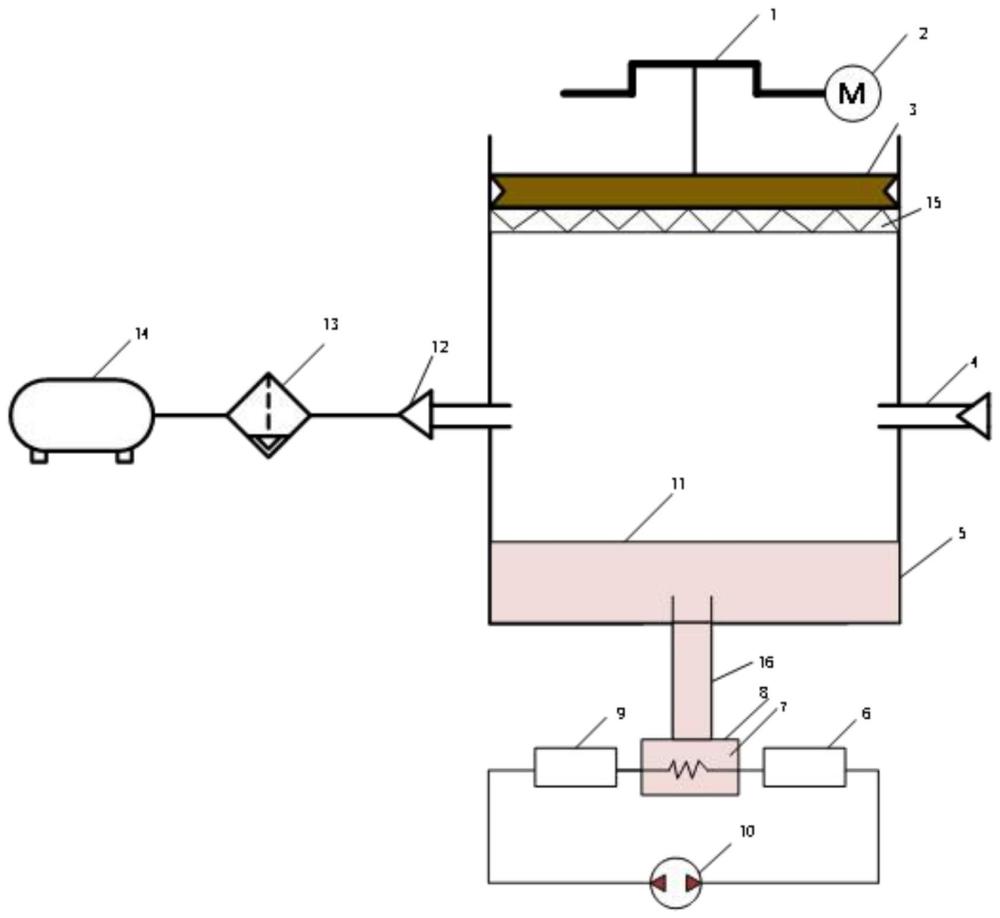

2、本申请实施例第一方面提供一种基于可发挥性流体的恒压储气气体压缩装置,包括压缩缸缸体,所述压缩缸缸体的顶部设置有活塞,活塞的顶部设置有曲柄连杆,所述曲柄连杆上设置有驱动件,所述驱动件通过驱动所述曲柄连杆进而带动所述活塞在压缩缸缸体中进行往复运动;

3、所述压缩缸缸体的内底部承装有相变工质,所述压缩缸缸体的底壁面通过连接管与可挥发性流体储存罐连通设置,所述相变工质通过所述连接管进入所述可挥发性流体储存罐中;所述活塞与压缩缸缸体之间形成有气体容纳腔,所述气体容纳腔内含有空气;

4、所述可挥发性流体储存罐的两侧分别连通有冷却流体灌和热流体灌,所述冷却流体灌和热流体灌内分别承装有冷却流体和热流体;所述冷却流体灌和热流体灌之间还设置有循环泵;

5、所述压缩缸缸体的两侧分别设置有进气口和排气口;所述排气口连通气液分离器,所述气液分离器还连通有储气装置。

6、本申请采用恒压储气通过等压方式,减小释能过程中压缩空气的节流损失,进而提高压缩空气储能效率。对比恒容储气方式,恒压储气方式可以进一步利用压缩空气的有效能,提升储能效率。

7、在可以包括上述实施例的一些实施例中,所述压缩缸缸体且位于所述相变工质的液面上设置有隔离件;或

8、所述压缩缸缸体内且位于所述活塞的下方设置有多孔介质。

9、在可以包括上述实施例的一些实施例中,所述进气口和排气口均位于所述相变工质上方;或

10、所述活塞行程下止点位于所述隔离件的上方。

11、在可以包括上述实施例的一些实施例中,所述相变工质为水、乙醇、乙醚、丙酮、氯仿、苯、二硫化碳、液溴、二氧化碳中的至少一种。

12、在可以包括上述实施例的一些实施例中,所述冷却流体灌内装载的冷却流体和所述热流体灌内装载的热流体均为水、熔盐、导热油、冷冻油中的至少一种。

13、在可以包括上述实施例的一些实施例中,所述储气装置的类型包括但不限于地下洞穴、人工硐室、废弃矿井、储气罐、湖泊或海洋水下储气装置。

14、在可以包括上述实施例的一些实施例中,所述隔离件为空气水汽隔离膜或第二活塞;所述空气水汽隔离膜为ptfe膜、bopp膜中的至少一种。

15、优选地,通过3mtm空气水汽隔离膜进行相变工质与压缩空气之间的隔离,确保相变工质与压缩空气不会直接接触。隔离件为第二活塞的条件下,压缩缸缸体内体积变化就和活塞的位移成线性关系,可以准确地确定充放气过程中活塞两侧体积的变化。

16、在可以包括上述实施例的一些实施例中,所述驱动件为电动机。

17、本申请实施例第二方面还提供基于如上述的装置的恒压储气气体压缩方法,包括如下步骤:

18、吸气冲程:所述电动机带动所述曲柄连杆驱动所述活塞在所述压缩缸缸体中进行自下止点向上运动,在此过程中,所述排气口处于闭合状态,所述进气口处于开启状态,外界空气进入所述压缩缸缸体中;

19、压缩冲程:所述电动机带动所述曲柄连杆驱动所述活塞在所述压缩缸缸体中进行自上止点向下运动,在此过程中,所述排气口和进气口均处于闭合状态,所述活塞快速挤压所述气体产生压缩热,气体温度上升,循环泵带动所述冷却流体灌中的冷却流体通过可挥发性流体储存罐进而冷却相变工质,所述冷却流体经换热后成为热流体并进入热流体罐中,使所述相变工质由气态转变为液态,确保压缩过程中压力保持不变;

20、排气过程:所述电动机带动所述曲柄连杆驱动所述活塞在所述压缩缸缸体中接近下止点时,所述排气口处于开启状态,所述进气口处于闭合状态,所述循环泵带动所述热流体灌中的热流体通过可挥发性流体储存罐进而加热相变工质,所述热流体加热相变工质后,温度降低成为冷流体并进入冷流体罐,使相变工质由液态变为气态,并通过连接管进入压缩缸缸体内,以补偿高压气体释放所引起的气体的压力损失,确保压缩空气在储存和释放时都保持恒定压力;气体通过所述排气口进入所述气液分离器,气体在所述气液分离器进行分离后进入所述储气装置进行存储。

21、本申请实施例第三方面还提供如上述的基于可发挥性流体的恒压储气气体压缩装置在等温压缩空气储能或绝热压缩空气储能上的应用。

22、本申请实施例与现有技术相比,具有如下有益效果:

23、本申请创造性地运用相变工质进行压力的弥补,确保恒定压力存储空气,可挥发性流体通过吸热或放热可以实现蒸发和冷凝,从而改变压缩缸缸体的体积以达到补偿压缩缸缸体内气体压力变化的目的。本申请构建了一种提高能源效率、减小有效能损失的新型压缩空气储能方式,为压缩空气储能的应用推广提出新设想,探索新规律,形成新理论。

技术特征:1.一种基于可发挥性流体的恒压储气气体压缩装置,其特征在于,包括压缩缸缸体(5),所述压缩缸缸体(5)的顶部设置有活塞(3),活塞(3)的顶部设置有曲柄连杆(1),所述曲柄连杆(1)上设置有驱动件,所述驱动件通过驱动所述曲柄连杆(1)进而带动所述活塞(3)在压缩缸缸体(5)中进行往复运动;

2.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述压缩缸缸体(5)且位于所述相变工质(7)的液面上设置有隔离件(11);或

3.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述进气口(4)和排气口(12)均位于所述相变工质(7)上方;或

4.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述相变工质(7)为水、乙醇、乙醚、丙酮、氯仿、苯、二硫化碳、液溴、二氧化碳中的至少一种。

5.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述冷却流体灌(6)内装载的冷却流体和所述热流体灌(9)内装载的热流体均为水、熔盐、导热油、冷冻油中的至少一种。

6.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述储气装置(14)的类型包括但不限于地下洞穴、人工硐室、废弃矿井、储气罐、湖泊或海洋水下储气装置。

7.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述隔离件(11)为空气水汽隔离膜或第二活塞;所述空气水汽隔离膜为ptfe膜、bopp膜中的至少一种。

8.根据权利要求1所述的基于可发挥性流体的恒压储气气体压缩装置,其特征在于,所述驱动件为电动机(2)。

9.基于如权利要求1-8中任一项所述的装置的恒压储气气体压缩方法,其特征在于,包括如下步骤:

10.如权利要求1-8中任一项所述的基于可发挥性流体的恒压储气气体压缩装置在等温压缩空气储能或绝热压缩空气储能上的应用。

技术总结本申请实施例涉及一种基于可发挥性流体的恒压储气气体压缩装置及方法和应用,属于压缩空气储能技术领域。本申请实施例的基于可发挥性流体的恒压储气气体压缩装置,包括压缩缸缸体,压缩缸缸体的内底部承装有相变工质,可挥发性流体储存罐的两侧分别连通有冷却流体灌和热流体灌,冷却流体灌和热流体灌之间还设置有循环泵;压缩缸缸体的两侧分别设置有进气口和排气口;排气口连通气液分离器,气液分离器还连通有储气装置;本申请利用可挥发性流体在相态转变过程中的巨大体积差异,可实现充放气过程中压缩缸缸体内气体压力不变,降低因节流而造成的有效能损失,提高装置的能量密度,节省储气的空间,从而提高压缩空气储能效率。技术研发人员:任腾,孙浩然,刘小江,康晓琦受保护的技术使用者:沈阳工业大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240729/167059.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表