一种冶金炉给煤精准控制与安全保护系统的制作方法

- 国知局

- 2024-07-30 09:27:33

本申请涉及有色冶炼过程控制装备,尤其涉及一种冶金炉给煤精准控制与安全保护系统。

背景技术:

1、冶金炉将粉煤作为熔炼过程中的热量来源,快速提高熔渣温度使达到冶炼技术的要求,使有价金属挥发后富集于烟尘中利于回收。在生产过程中,冶金炉给煤精准控制与安全保护系统可根据熔渣的反应进程及时精准调整给煤量,使熔渣温度受控,尽可能提高有价金属的回收效率,同时降低生产能耗。

2、在生产过程中因电力、机械设备、阀门、官网等内、外部原因影响冶金炉正常生产,以及紧急停止使用粉煤时,冶金炉给煤系统没有可靠的安全联锁保护,一方面会造成粉煤燃爆事故,如粉煤泄漏、粉煤燃烧、煤嘴堵塞或回火、粉煤不充分燃烧以及炉内爆炸等事故;另一方面冶金炉给煤的意外终止将使冶金炉熔渣快速降温乃至凝固后导致冶金炉停炉检修。精准的给煤控制,有利于路况与炉温的快速调节,也有利于生产成本的精细化管控,顺应当今对碳排放的政策管控趋势。

技术实现思路

1、为解决或部分解决相关技术中存在的问题,本申请提供一种冶金炉给煤精准控制与安全保护系统,系统实时监测设备的各项运行状态,采用plc编程及dcs组态,实现给煤量的实时、精准控制调节,系统启动后无需人工干预,自动化程度较高。

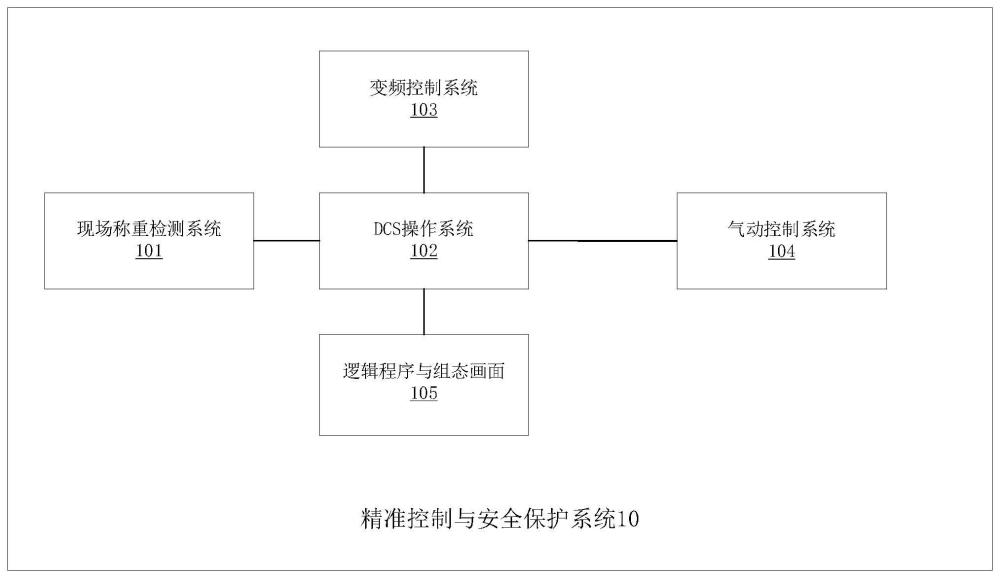

2、本申请第一方面提供一种冶金炉给煤精准控制与安全保护系统,包括现场称重检测系统、变频控制系统、气动控制系统、逻辑程序与组态画面和dcs操作系统,称重检测系统、变频控制系统和气动控制系统与dcs操作系统存在电气连接且网络通信后受dcs系统控制,dcs系统根据逻辑程序与组态画面实现对冶金炉窑的精准给煤控制,逻辑程序与组态画面包含plc逻辑程序、dcs逻辑程序、dcs画面组态、上位机画面组态。

3、其中,现场称重检测系统包括称重传感器、信号变送器、称重显示器,现场称重检测系统用于称量现场罐体以及粉煤的质量。

4、其中,变频控制系统包括信号隔离器、变频器、传统继电控制回路、失重控制器,变频控制系统用于计算冶金炉给煤的瞬时量。

5、其中,气动控制系统包含阀岛、电磁阀、压力检测开关、减压阀,气动控制系统用于对现场设备、阀门的自动顺序启停以及开、关检测。

6、其中,dcs操作系统包含系统柜、网络柜、端子柜、通信卡件、服务器、操作员站,精准控制与安全保护系统通过组态画面远程操作与控制,组态画面设置在操作员站内。

7、其中,现场称重检测系统测量得到冶金炉给煤的给定值,变频控制系统计算得到冶金炉给煤的反馈值,dcs操作系统对比给定值与反馈值后,pid调节输出实现变频控制系统实时调节给煤量。

8、其中,精准控制与安全保护系统调节给煤量在600.0kg/h-6000.0kg/h之间,冶金炉给煤设定值与反馈值误差<±5%。

9、本申请提供的技术方案可以包括以下有益效果:

10、一种冶金炉给煤精准控制与安全保护系统,系统根据冶金炉的实际生产情况与需要,将冶金炉的熔炼能力结合现场实际生产需要,通过在dcs系统界面和其他组态界面上位机上输入对应的粉煤量,plc控制器通过pid调节输出,控制器精准计算出实时控制煤量。系统控制实现远程一键启动、系统急停、系统复位;实现远程喷吹控制,能远程启停粉煤喷吹、实时显示喷吹步序;实现远程设定粉煤喷吹给定量、喷吹速度、装料时间设定;实现装煤循环控制,能远程控制装煤启停、上下储罐低料量设定、允许装料压力设定;同时对喷吹量进行实时统计。现场操作人员和维修维护人员能通过上位机显示状态进行故障处理和排除,极大降低设备停机时间,极小地避免对冶金炉生产状况的影响。

11、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:1.一种冶金炉给煤精准控制与安全保护系统,其特征在于,包括:

2.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

3.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

4.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

5.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

6.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

7.根据权利要求1所述的精准控制与安全保护系统,其特征在于,

技术总结本申请是关于一种冶金炉给煤精准控制与安全保护系统,包括现场称重检测系统、变频控制系统、气动控制系统、逻辑程序与组态画面和DCS操作系统,称重检测系统、变频控制系统和气动控制系统与DCS操作系统存在电气连接且网络通信后受DCS系统控制,DCS系统根据逻辑程序与组态画面实现对冶金炉窑的精准给煤控制,逻辑程序与组态画面包含PLC逻辑程序、DCS逻辑程序、DCS画面组态、上位机画面组态。本发明可根据冶金炉的实际生产情况与需要,经过发明建设给煤精准控制与安全保护系统,将冶金炉的熔炼能力结合现场实际生产需要,可通过在DCS系统界面和其他组态界面上位机上输入对应的粉煤量,PLC控制器通过PID调节输出,控制器精准计算出实时控制煤量。技术研发人员:王勇,彭强,陈德华,魏发宏,沈翠莲,李卫云,李明璋,陈晓忠受保护的技术使用者:云南驰宏锌锗股份有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/149490.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。