基于超导单光子探测器的X射线透视成像装置的制作方法

- 国知局

- 2024-07-30 11:21:57

本发明涉及空间目标x射线透视,尤其涉及一种基于超导单光子探测器的x射线透视成像装置。

背景技术:

1、x射线透视成像是利用硬x射线(>10kev)穿透不同物质时吸收、散射等物理过程实现对目标物内部结构和材质等的图像获取,已在医疗健康、工业探伤、安防等邻域广泛应用。除荧光胶片外,目前广泛采用的固态x射线成像探测器包括大面积非晶硅平板、中等面积ccd或cmos平板、以及像增强器等。但这些探测器的时间分辨率较低(μs~ms量级),不具备飞行时间透视测距的能力,且探测灵敏度也有限。虽然mcp、sapd等雪崩放大型探测器能够实现单光子量级的高计时精度探测,但其暗计数同时也较大,且一般不具备能量分辨能力,限制了其在背散射成像等探测灵敏度要求较高场合的应用。

2、x射线透视装置按物理原理主要分为透射式和背散射两种。透射式即为目前医疗健康和工业探伤中广泛采用的形式,其需要将x射线源和x射线探测器分体放置于待透视物体两侧,获得三维图像甚至需要二者进行平移或旋转拍摄多张二维切片再重构出高分辨三维图像。背散射成像由于待透视物体不同部位散射的光子会相互重叠,造成图像信噪比降低甚至无法成像,虽然采用基于相关图像处理算法可能改善信噪比,如授权专利《cn113542629a》中采用稀疏光子满足的泊松分布实现单光子级空时图像重建,但这些算法依然无法从根本上解决各向同性散射光子的干扰问题。

3、基于此,目前背散射成像系统中的x射线光源广泛采用点扫方式,保证每一时刻只接收来自待透视物体某一点的背散射光子,通过扫描实现对待透视物体的遍历。然而点扫机构大大降低了x射线的利用效率,且降低了整个装置的系统可靠性。

技术实现思路

1、为解决上述现有技术中对高精度抽速测量需求存在的技术问题,本发明的目的在于提供一种的基于超导单光子探测器的x射线透视成像装置,无需使用点扫机构,能够保证x射线的利用效率,提升系统可靠性。

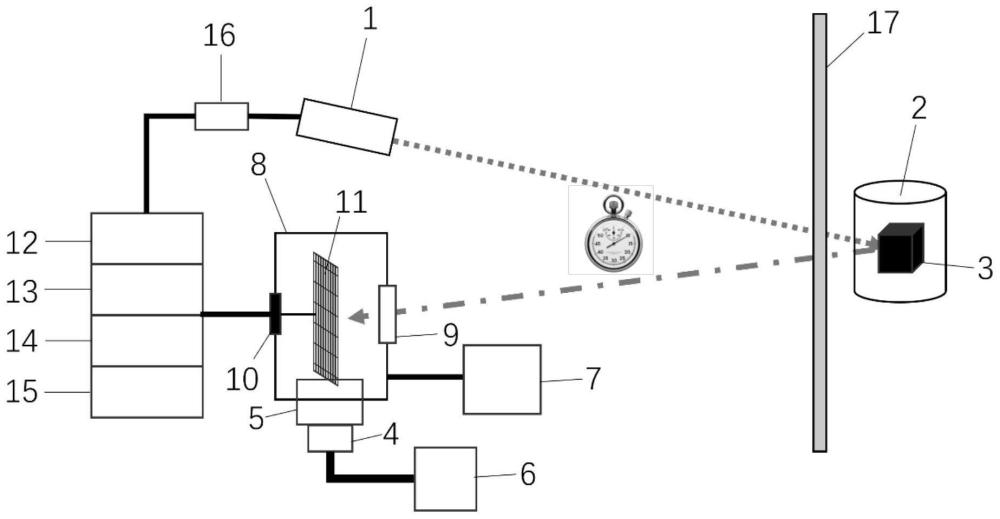

2、为实现上述发明目的,本发明提供一种基于超导单光子探测器的x射线透视成像装置,包括用于实现单侧固定式背散射三维成像的超导大面阵动态电感探测器、脉冲x射线源、超低温制冷系统、测试表征系统;

3、所述超导大面阵动态电感探测器设置于所述超低温制冷系统的恒温器中,所述测试表征系统与所述超导大面阵动态电感探测器电连接,所述脉冲x射线源通过同步晶振与所述测试表征系统实现信号同步;

4、所述超导大面阵动态电感探测器与所述脉冲x射线源设置于遮挡墙面的同一侧,待透视物设置于所述遮挡墙面的另一侧。

5、根据本发明的一个技术方案,所述超导大面阵动态电感探测器包括一根传输馈线和设置于所述传输馈线两侧多个谐振器像元,多个所述谐振器像元阵列设置,任一所述谐振器像元由微米线曲折电感和电容组成;

6、所述电容为交指电容或平行电容。

7、根据本发明的一个技术方案,所述超低温制冷系统至少包括所述恒温器、压缩机、恒温器、x射线铍窗、穿舱电连接器、用于将所述恒温器内抽真空的真空泵以及由第一级冷头和第二级冷头组成的双级冷头;

8、所述压缩机通过所述双级冷头与所述恒温器连接;

9、所述x射线铍窗固定于所述恒温器面向所述遮挡墙面的一侧,所述x射线铍窗与所述恒温器之间设置有铜垫圈密封。

10、根据本发明的一个技术方案,所述第二级冷头伸入所述恒温器内,所述超导大面阵动态电感探测器安装于位于所述恒温器内的所述第二级冷头的端面上。

11、根据本发明的一个技术方案,所述测试表征系统至少包括示波器、微波信号源、电压表、数字信号处理模块,所述示波器与所述同步晶振电连接。

12、根据本发明的一个技术方案,所述微米线曲折电感(18)的宽度为3μm~20μm。

13、根据本发明的一个技术方案,所述超导大面阵动态电感探测器的超导薄膜厚度为300nm~2μm,

14、所述超导薄膜的材料为锡、铟、铅的第一类超导体,或

15、铌、氮化铌、氮钛铌、氮化钽、硅化钼、硅化钨的第二类超导体。

16、根据本发明的一个技术方案,所述测试表征系统与所述电感探测器通过所述穿舱电连接器电连接。

17、根据本发明的一个技术方案,所述穿舱电连接器通过所述微波放大器、iq混频器、功分器与所述测试表征系统的装置电连接。

18、根据本发明的一个方面,提出了一种如上述技术方案中任一项所述的基于超导单光子探测器的x射线透视成像装置的使用方法,包括以下步骤:

19、步骤s1、在预设时间内,对所述恒温器内进行抽真空、降温处理;

20、步骤s2、调整测试表征系统的量程;

21、步骤s3、完成所述待透视物背散射x射线光子到达时间和能量的高精度测量,利用康普顿效应计算方位角θ并实现三维图像重构;

22、步骤s4、将触发脉冲x射线源的脉冲晶振信号输入测试表征系统,测试得到入射x射线光子的响应信号,得到对应x射线光子的飞行时间t,基于方位角θ和飞行时间t确定背散射光子来源的待透视物的位置;

23、步骤s5、遍历计算待透视物位置的密度分布,得到待透视物每一位置的电子态密度;

24、步骤s6、对所述超导大面阵动态电感探测器的每个谐振器像元测试得到的光子数进行统计,并累积每个所述谐振器像元的光子飞行时间、入射光子能量和格点位置信息,重构出待透视物体的三维密度图像。

25、本发明与现有技术相比,具有如下有益效果:

26、利用超导大面阵动态电感探测器时间分辨和能谱分辨能力,实现单侧固定式背散射三维成像,避免了传统透射式ct的x射线源-探测器分体放置以及大部分背散射装置中的点扫机构,提高了背散射x射线光子的利用率,提升系统可靠性,在空间有限的快速、三维、痕量等透视检测领域具有应用优势,特别适用于空间有限的安检体检等领域。

27、多个谐振器像元通过单根传输馈线实现频域连接,便于大面阵集成;谐振器的微米线曲折电感基于超导微米线,采用传统紫外光刻等标准半导体工艺即可实现,避免了纳米线器件必须采用电子束曝光工艺制备的弊端,具有快速、低成本、大批量制备的优势;利用探测器超导微米线对x射线光子的高时间分辨特性,可以实现基于硬x射线的飞行时间深度方向测距分辨;不同能量x射线光子入射对谐振峰的调制,可以实现背散射光子的能量分辨。

28、微米线曲折电感的宽度为3μm~20μm,具有高时间分辨特性,可以通过硬x射线光子背散射飞行时间的高精度测量实现待透视物体深度方向的位置分辨。

技术特征:1.一种基于超导单光子探测器的x射线透视成像装置,其特征在于,包括用于实现单侧固定式背散射三维成像的超导大面阵动态电感探测器(11)、脉冲x射线源(1)、超低温制冷系统、测试表征系统;

2.根据权利要求1所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述超导大面阵动态电感探测器(11)包括一根传输馈线(20)和设置于所述传输馈线(20)两侧多个谐振器像元,多个所述谐振器像元阵列设置,任一所述谐振器像元由微米线曲折电感(18)和电容(19)组成;

3.根据权利要求2所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述超低温制冷系统至少包括所述恒温器(8)、压缩机(6)、恒温器(8)、x射线铍窗(9)、穿舱电连接器(10)、用于将所述恒温器(8)内抽真空的真空泵(7)以及由第一级冷头(4)和第二级冷头(5)组成的双级冷头;

4.根据权利要求1所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述第二级冷头(5)伸入所述恒温器(8)内,所述超导大面阵动态电感探测器(11)安装于位于所述恒温器(8)内的所述第二级冷头(5)的端面上。

5.根据权利要求1所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述测试表征系统至少包括示波器(12)、微波信号源(13)、电压表(14)、数字信号处理模块(15),所述示波器(12)与所述同步晶振(16)电连接。

6.根据权利要求2所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述微米线曲折电感(18)的宽度为3μm~20μm。

7.根据权利要求1所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述超导大面阵动态电感探测器(11)的超导薄膜厚度为300nm~2μm,

8.根据权利要求3所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述测试表征系统与所述电感探测器通过所述穿舱电连接器(10)电连接。

9.根据权利要求8所述的基于超导单光子探测器的x射线透视成像装置,其特征在于,所述穿舱电连接器(10)通过所述微波放大器、iq混频器、功分器与所述测试表征系统的装置电连接。

10.一种权利要求1-9中任一项所述的基于超导单光子探测器的x射线透视成像装置的使用方法,其特征在于,包括以下步骤:

技术总结本发明涉及一种基于超导单光子探测器的X射线透视成像装置,包括用于实现单侧固定式背散射三维成像的超导大面阵动态电感探测器、脉冲X射线源、超低温制冷系统、测试表征系统;所述超导大面阵动态电感探测器设置于所述超低温制冷系统的恒温器中,所述测试表征系统与所述超导大面阵动态电感探测器电连接,所述脉冲X射线源通过同步晶振与所述测试表征系统实现信号同步;所述超导大面阵动态电感探测器与所述脉冲X射线源设置于遮挡墙面的同一侧,待透视物设置于所述遮挡墙面的另一侧。本发明,提高了背散射X射线光子的利用率,提升系统可靠性,在空间有限的快速、三维、痕量等透视检测领域具有应用优势,特别适用于空间有限的安检体检等领域。技术研发人员:张恒彬,陈新龙,贝晓敏,宋琦受保护的技术使用者:中国空间技术研究院技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/156395.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表