冻融循环条件下钢渣沥青混合料的离散元随机骨料建模方法和系统

- 国知局

- 2024-07-31 23:16:25

本发明属于数值仿真,更具体地,涉及一种冻融循环条件下钢渣沥青混合料的离散元随机骨料建模方法和系统。

背景技术:

1、离散元方法(discrete element method,简称dem)是由离散单元的块间接触本构关系建立的物理力学模型,并根据牛顿第二定律进行模拟仿真,应用于异质性材料研究。离散元模型可以反映钢渣沥青混合料内部的受力状态,为其内部力链研究提供依据,但如何构建冻融循环作用下钢渣沥青混合料随机骨料模型尚无有效手段,仍存在准确性和效率性问题。

2、当前构建沥青混合料离散元模型的方法主要分为两种:第一种是采用随机生成算法,这一方法通常使用多面生成技术来模拟骨料颗粒,并随机布置以形成骨架结构。其优点在于建模效率高,且能精确控制模型的级配组成;第二种方法是基于工业计算机断层扫描computed tomography,简称ct)和数字图像技术建立原位的沥青混合料离散元模型。这种方法能在一定程度上较好地重现沥青混合料的真实微观结构。

3、然而,上述两种构建沥青混合料离散元模型的方法都存在一些不可忽略的缺陷:第一、随机生成算法生成的骨料颗粒模型由于不能完全反映真实骨料颗粒的表面特征,与实际骨料有显著差异,因此力链的真实性无法得到保证;第二、基于工业ct和数字图像技术建立原位的沥青混合料离散元模型由于图像采集、处理和分割过程中可能出现的误差,所构建的数字试件与真实结构之间可能存在一定偏差,关于骨料与砂浆界面以及骨料与骨料间界面位置的处理仍不明确,因此导致力链结果的准确性也不理想;第三、上述两种构建沥青混合料离散元模型的方法均为考虑环境条件的建模,因此无法真实反映冻融循环等作用对钢渣沥青混合料造成的损伤。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种冻融循环条件下钢渣沥青混合料的离散元随机骨料建模方法和系统,其目的在于,解决现有随机生成算法生成的骨料颗粒模型由于不能完全反映真实骨料颗粒的表面特征,与实际骨料有显著差异,因此导致力链的真实性无法得到保证的技术问题,以及现有基于工业ct和数字图像技术建立原位的沥青混合料离散元模型由于图像采集、处理和分割过程中可能出现的误差,所构建的数字试件与真实结构之间可能存在一定偏差,关于骨料与砂浆界面以及骨料与骨料间界面位置的处理仍不明确,因此导致力链结果的准确性不佳的技术问题,以及现有两种构建沥青混合料离散元模型的方法由于均为考虑环境条件的建模,因此无法真实反映冻融循环等作用对钢渣沥青混合料造成的损伤的技术问题。

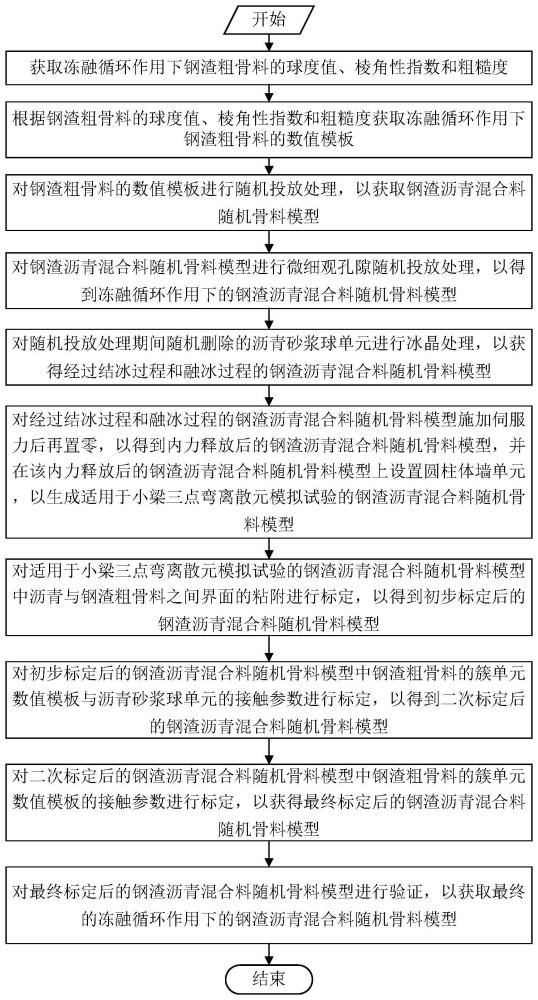

2、为实现上述目的,按照本发明的一个方面,提供了一种冻融循环条件下钢渣沥青混合料的离散元随机骨料建模方法,包括以下步骤:

3、(1)获取冻融循环作用下钢渣粗骨料的球度值pa、棱角性指数ga和粗糙度sa;

4、(2)根据步骤(1)得到的冻融循环作用下钢渣粗骨料的球度值pa、棱角性指数ga和粗糙度sa,获取冻融循环作用下钢渣粗骨料的数值模板;

5、(3)对步骤(2)得到的钢渣粗骨料的数值模板进行随机投放处理,以获取钢渣沥青混合料随机骨料模型;

6、(4)对步骤(3)得到的钢渣沥青混合料随机骨料模型进行微细观孔隙随机投放处理,以得到冻融循环作用下的钢渣沥青混合料随机骨料模型;

7、(5)对步骤(4)随机投放处理期间随机删除的沥青砂浆球单元进行冰晶处理,以获得冻融循环作用下经过结冰过程和融冰过程的钢渣沥青混合料随机骨料模型。

8、(6)对步骤(5)获得的冻融循环作用下经过结冰过程和融冰过程的钢渣沥青混合料随机骨料模型施加伺服力后再置零,以得到内力释放后的钢渣沥青混合料随机骨料模型,并在该内力释放后的钢渣沥青混合料随机骨料模型上设置圆柱体墙单元,以生成适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型。

9、(7)对步骤(6)获得的适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型中沥青与钢渣粗骨料之间界面的粘附进行标定,以得到初步标定后的钢渣沥青混合料随机骨料模型;

10、(8)对步骤(7)初步标定后的钢渣沥青混合料随机骨料模型中钢渣粗骨料的簇单元数值模板与沥青砂浆球单元的接触参数进行标定,以得到二次标定后的钢渣沥青混合料随机骨料模型;

11、(9)对步骤(8)二次标定后的钢渣沥青混合料随机骨料模型中钢渣粗骨料的簇单元数值模板的接触参数进行标定,以获得最终标定后的钢渣沥青混合料随机骨料模型;

12、(10)对步骤(9)获得的最终标定后的钢渣沥青混合料随机骨料模型进行验证,以获取最终的冻融循环作用下的钢渣沥青混合料随机骨料模型。

13、优选地,步骤(1)具体为:

14、首先,使用数码相机采集冻融循环作用下钢渣粗骨料的宏观全貌图,并采用3d激光扫描共焦显微镜clsm和数码相机采集冻融循环作用下钢渣粗骨料的微观表面形貌图;

15、然后,将钢渣粗骨料的宏观全貌图导入建模软件中,以得到冻融循环作用下钢渣粗骨料的骨料短轴长ds、骨料次轴长di、以及骨料长轴长dl;

16、然后,使用以下公式计算得到冻融循环作用下钢渣粗骨料的球度值pa:

17、

18、随后,在钢渣粗骨料的轮廓边缘上,相对于钢渣粗骨料的形心,每隔5°提取多个坐标点pi(xi,yi)、pi+1(xi+1,yi+1)、pi+2(xi+2,yi+2)……pn(xn,yn);pi表示钢渣粗骨料的轮廓边缘上的第i个坐标点,其中i∈[1,n],n表示钢渣粗骨料的轮廓边缘上坐标点的总数量,xi表示钢渣粗骨料的轮廓边缘上第i个坐标点的横坐标,yi表示钢渣粗骨料的轮廓边缘上第i个坐标点的纵坐标。

19、其后,依据图像分割掩膜算法计算钢渣粗骨料的棱角性指数ga,具体是使用以下公式:其中,θi表示x轴至钢渣粗骨料的轮廓边缘上第i个坐标点pi(xi,yi)的梯度方向角;

20、然后,将冻融循环作用下钢渣粗骨料的微观表面形貌图导入建模软件中,以得到钢渣粗骨料的被测区域计算面积a和被测区域计算面积a上的高度函数z(x,y);

21、最后,根据钢渣粗骨料的被测区域计算面积a和被测区域计算面积a上的高度函数z(x,y)、并采用以下公式计算得到冻融循环作用下钢渣粗骨料的粗糙度sa:

22、优选地,步骤(2)包括以下子步骤:

23、(2-1)确定步骤(1)得到的冻融循环作用下钢渣粗骨料的计算棱角性指数,并在犀牛软件中生成钢渣粗骨料多面体;

24、具体而言,本步骤首先是通过犀牛软件绘制粒径与步骤(1)得到的冻融循环作用下钢渣粗骨料的球度值pa一致的球体;然后,在预先建立的第一列表中查询该冻融循环作用下钢渣粗骨料的计算棱角性指数,再以任意角度对该切割体进行扭转和拉伸,以生成封闭的钢渣粗骨料多面体;

25、(2-2)在预先建立的第二列表中获取步骤(1)得到的冻融循环作用下钢渣粗骨料的粗糙度sa所定义的仿真参数,包括恢复系数、静摩擦系数和滚动摩擦系数;

26、(2-3)将步骤(1)得到的冻融循环作用下钢渣粗骨料的球度值、(2-1)获得的计算棱角性指数和(2-2)获得的钢渣粗骨料的粗糙度定义的仿真参数输入步骤(2-2)得到的钢渣粗骨料多面体中,以获取冻融循环作用下钢渣粗骨料的簇单元数值模板。

27、优选地,第一列表是按以下方式建立的:

28、a、获取不同的钢渣粗骨料;

29、b、针对步骤a获取的所有钢渣粗骨料而言,获取棱角性指数最大值的钢渣粗骨料的棱角性指数ga;然后,通过在pfc软件中获取计算机满线程运算可采用的最佳rp和a,其中rp为pfc软件用于填充簇单元的最小集料与最大集料的粒径比;a为集料之间的重叠量;其后,获取该钢渣粗骨料的最大计算棱角性指数a/rp,最后,计算该钢渣粗骨料的棱角性指数最大值与最大计算棱角性指数600的比值作为该钢渣粗骨料的计算棱角性指数缩小比例;

30、c、针对步骤b获取的棱角性指数最大值的钢渣粗骨料而言,通过第二步获得的钢渣粗骨料的计算棱角性指数缩小比例,对该钢渣粗骨料的棱角性指数ga进行等比例缩小,以获取改钢渣粗骨料的计算棱角性指数,并将其填入第一列表中,

31、d、针对步骤a获取的所有钢渣粗骨料而言,重复上述步骤b和c,直到所有的钢渣粗骨料都被处理完毕为止;

32、第二列表是按以下方式建立的:获取多个钢渣粗骨料,并根据上述步骤(1)中的方法获取其对应的的粗糙度sa,然后,通过pfc软件的颗粒牛顿运动验证试验获取钢渣粗骨料的粗糙度sa所定义的仿真参数,包括恢复系数、静摩擦系数和滚动摩擦系数,并将其填入第二列表中。

33、优选地,步骤(3)包括以下子步骤:

34、(3-1)在pfc软件中生成多个墙单元组成的小梁试样;

35、(3-2)按照级配曲线将步骤(2-2)得到的钢渣粗骨料的簇单元数值模板随机投放在步骤(3-1)生成的小梁试样中,以获取钢渣沥青混合料随机骨料模型的钢渣粗骨料和小梁边界数值模板;

36、(3-3)在步骤(3-2)得到的钢渣粗骨料的簇单元数值模板与小梁试样边界之间投放沥青砂浆球单元,以获取钢渣沥青混合料随机骨料模型。

37、优选地,步骤(4)包括以下子步骤:

38、(4-1)通过核磁共振试验获取冻融循环作用下钢渣沥青混合料的微细观孔隙率;

39、(4-2)根据步骤(4-1)得到的钢渣沥青混合料的微细观孔隙率对步骤(3-3)得到的钢渣沥青混合料随机骨料模型的沥青砂浆球单元进行随机删除,以得到冻融循环作用下的钢渣沥青混合料随机骨料模型。

40、步骤(5)包括以下子步骤:

41、(5-1)在步骤(4-2)随机删除的沥青砂浆球单元中随机插入冰晶簇单元,其数量等于步骤(4-2)删除的沥青砂浆球单元总数,以获得冻融循环作用下的结冰过程;

42、(5-2)将(5-1)获得的冻融循环作用下的结冰过程中的冰晶簇单元全部删除,以获得冻融循环作用下经过结冰过程和融冰过程的钢渣沥青混合料随机骨料模型。

43、优选地,步骤(6)具体为,首先,通过对步骤(3-1)得到的小梁试样周围的墙单元施加伺服力进行挤压,以得到挤压后的钢渣沥青混合料随机骨料模型,然后,在挤压过程中当所有墙单元施加的伺服力大小一致后停止挤压,以得到内力释放后的钢渣沥青混合料随机骨料模型,其后,将小梁试样的墙单元所受的伺服力置零,以将其内力释放,最后,通过pfc软件生成三个圆柱体墙单元作为压头,控制下端两个圆柱体墙单元的位移为0,将上端一个圆柱体墙单元作为小梁三点弯试验数值模拟压头,以获得适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型;

44、步骤(7)具体为,首先,从步骤(6)得到的适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型中获取沥青与钢渣粗骨料之间界面的粘附,然后,采用直接拉伸试验机从步骤(6)得到的适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型加载沥青与钢渣粗骨料,以获得沥青与钢渣粗骨料之间界面的粘附面积a、以及沥青与钢渣粗骨料之间界面的破坏粘结应力σn,其后,采用以下公式获取钢渣沥青混合料中沥青与钢渣粗骨料之间界面的粘附力f:f=σn×a。最终,以计算得到的粘附力f对沥青与钢渣粗骨料之间界面的粘附进行标定,以得到初步标定后的钢渣沥青混合料随机骨料模型。

45、优选地,步骤(8)具体为,首先,从步骤(7)初步标定后的钢渣沥青混合料随机骨料模型中提取钢渣粗骨料的簇单元数值模板以及沥青砂浆球单元模板,并根据钢渣沥青混合料随机骨料模型的环境条件在预先建立的第三列表中查询钢渣粗骨料的簇单元数值模板与沥青砂浆球单元的伯格斯模型参数,然后,使用获得的伯格斯模型参数对钢渣粗骨料的簇单元数值模板与沥青砂浆球单元的接触参数进行标定,以获得二次标定后的钢渣沥青混合料随机骨料模型;

46、步骤(9)具体为,首先,从步骤(8)获得的二次标定后的钢渣沥青混合料随机骨料模型中提取钢渣粗骨料簇单元数值模板,然后,根据冻融循环作用下的钢渣沥青混合料劈裂试验,在预先建立的第四列表中查询对应的钢渣粗骨料的簇单元数值模板的接触参数,最后,使用获得的钢渣粗骨料的簇单元数值模板接触参数对钢渣粗骨料的簇单元数值模板进行标定,以获得最终标定后的钢渣沥青混合料随机骨料模型。

47、优选地,步骤(10)具体为,首先,对步骤(9)得到的最终标定后的钢渣沥青混合料随机骨料模型进行小梁三点弯离散元模拟试验,以获得模拟断裂能密度,同时,对步骤(9)得到的最终标定后的钢渣沥青混合料随机骨料模型进行小梁三点弯试验室试验,以获得试验断裂能密度,最后,通过自动化统计软件spssau软件对上述模拟断裂能密度和试验断裂能密度进行bland-altman方法比较分析,以获取最终的冻融循环作用下的钢渣沥青混合料随机骨料模型。

48、按照本发明的另一方面,提供了一种冻融循环条件下钢渣沥青混合料的离散元随机骨料建模系统,包括:

49、第一模块,用于获取冻融循环作用下钢渣粗骨料的球度值pa、棱角性指数ga和粗糙度sa;

50、第二模块,用于根据第一模块得到的冻融循环作用下钢渣粗骨料的球度值pa、棱角性指数ga和粗糙度sa,获取冻融循环作用下钢渣粗骨料的数值模板;

51、第三模块,用于对第二模块得到的钢渣粗骨料的数值模板进行随机投放处理,以获取钢渣沥青混合料随机骨料模型;

52、第四模块,用于对第三模块得到的钢渣沥青混合料随机骨料模型进行微细观孔隙随机投放处理,以得到冻融循环作用下的钢渣沥青混合料随机骨料模型;

53、第五模块,用于对第四模块随机投放处理期间随机删除的沥青砂浆球单元进行冰晶处理,以获得冻融循环作用下经过结冰过程和融冰过程的钢渣沥青混合料随机骨料模型。

54、第六模块,用于对第五模块获得的冻融循环作用下经过结冰过程和融冰过程的钢渣沥青混合料随机骨料模型施加伺服力后再置零,以得到内力释放后的钢渣沥青混合料随机骨料模型,并在该内力释放后的钢渣沥青混合料随机骨料模型上设置圆柱体墙单元,以生成适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型。

55、第七模块,用于对第六模块获得的适用于小梁三点弯离散元模拟试验的钢渣沥青混合料随机骨料模型中沥青与钢渣粗骨料之间界面的粘附进行标定,以得到初步标定后的钢渣沥青混合料随机骨料模型;

56、第八模块,用于对第七模块初步标定后的钢渣沥青混合料随机骨料模型中钢渣粗骨料的簇单元数值模板与沥青砂浆球单元的接触参数进行标定,以得到二次标定后的钢渣沥青混合料随机骨料模型;

57、第九模块,用于对第八模块二次标定后的钢渣沥青混合料随机骨料模型中钢渣粗骨料的簇单元数值模板的接触参数进行标定,以获得最终标定后的钢渣沥青混合料随机骨料模型;

58、第十模块,用于对第九模块获得的最终标定后的钢渣沥青混合料随机骨料模型进行验证,以获取最终的冻融循环作用下的钢渣沥青混合料随机骨料模型。

59、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

60、(1)本发明由于采用了步骤(1)和(2),其通过3d激光扫描共焦显微镜(3d laserscanning confocal microscope,简称clsm)和数码相机采集冻融循环作用下钢渣粗骨料的微观表面形貌图,测试冻融循环作用条件下钢渣粗骨料的球度、棱角性和粗糙度,以获取冻融循环作用下钢渣粗骨料的簇单元数值模板参数,因此能够解决现有随机生成算法存在的骨料颗粒模型不能完全反映真实骨料颗粒的表面特征,与实际骨料有显著差异的技术问题;

61、(2)本发明由于采用了步骤(7)、(8)和(9),其通过设计界面抗拉特性试验、钢渣沥青砂浆小梁三点弯曲试验、钢渣沥青混合料劈裂试验标定冻融循环作用下钢渣沥青混合料随机骨料模型的沥青与钢渣粗骨料之间界面的粘附、钢渣粗骨料的簇单元数值模板与钢渣粗骨料的簇单元数值模板等的接触参数进行标定,因此能够解决现有基于工业ct和数字图像技术建立原位的沥青混合料离散元模型方法存在的关于骨料与砂浆界面以及骨料与骨料间界面位置的处理仍不明确、进而导致力链结果的准确性不理想的技术问题;

62、(3)本发明由于采用了步骤(4)和(5),其通过随机删除微细观孔隙球单元设置冻融循环作用下钢渣沥青混合料随机骨料模型的微细观孔隙率,冻融循环下钢渣沥青混合料随机骨料模型的最终微细观孔隙率与室内冻融循环作用下钢渣沥青混合料的最终微细观孔隙率相对应,反映冻融循环作用下钢渣沥青混合料随机骨料模型的内部结构损伤。并通过将模型中删除的微细观孔隙球单元中随机插入冰晶的簇单元模拟冻融循环作用的结冰过程;通过将冰晶簇单元删除模拟融冰过程。在pfc软件中实现对冻融循环过程的动态模拟,因此能够解决现有两种钢渣沥青混合料离散元建模方法由于均为考虑环境条件的建模,因此无法真实反映冻融循环等作用对钢渣沥青混合料造成的损伤的技术问题。

本文地址:https://www.jishuxx.com/zhuanli/20240730/196746.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表