一种HJT电池生产制绒后新型返工工艺的制作方法

- 国知局

- 2024-07-31 18:12:10

本发明涉及太阳能电池,具体是一种hjt电池生产制绒后新型返工工艺。

背景技术:

1、太阳能电池是通过光电效应或者光化学效应直接把光能转化成电能的装置。太阳能电池,是一种利用太阳光直接发电的光电半导体薄片,它只要被满足一定照度条件的光照度,瞬间就可输出电压及在有回路的情况下产生电流。

2、太阳能电池制造产业,hjt技术路线日趋成熟,不良返工的高效处理也是制程中的重要环节,常规的返工工艺流程步骤包括:去psg、水洗、前清洗、水洗、制绒、水洗、后清洗、水洗、圆角化、水洗、酸洗、水洗、慢提拉、烘干,但是在实际返工生产操作中对因药液失效等原因产生的顽固外观不良印记改善效果不佳,实践证明,即便重复多次返工,仅能使顽固外观不良印记变淡而不能彻底清除。因此在返工生产作业中,面对制绒后顽固外观不良印记,现场处理时缺乏高效的应对方案,往往多次返工,造成一定程度上返工生产成本的增加。

3、因此,针对现有hjt电池返工工艺对因药液失效等原因产生的顽固外观不良印记改善效果不佳,即便重复多次返工,仅能使顽固外观不良印记变淡而不能彻底清除的问题,提供一种hjt电池生产制绒后新型返工工艺来解决上述问题,显得尤为重要。

技术实现思路

1、针对存在的问题,本发明提供了一种hjt电池生产制绒后新型返工工艺,来解决背景技术中提到的现有hjt电池返工工艺对因药液失效等原因产生的顽固外观不良印记改善效果不佳,即便重复多次返工,仅能使顽固外观不良印记变淡而不能彻底清除的问题。

2、为了解决存在的问题,本发明提供了如下技术方案:

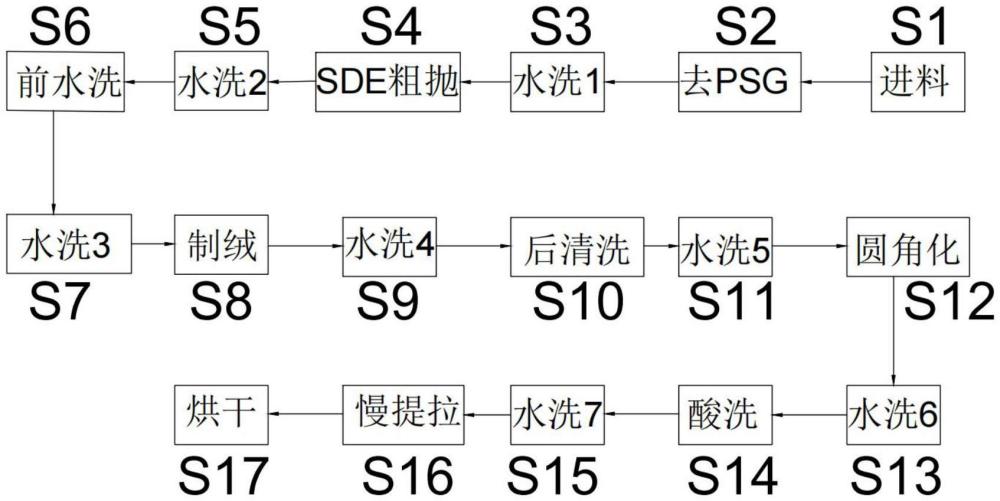

3、一种hjt电池生产制绒后新型返工工艺,其特征在于:所述hjt电池生产制绒后新型返工工艺包含步骤:

4、s1进料:将外观不良返工片从制绒下料运回制绒上料通过自动化再次进料;

5、s2去psg:去除有机物、杂质;

6、s3水洗1:纯水清洗,去除硅片表面残留化学品;

7、s4 sde粗抛:去除硅片表面机械损伤层,同步去除顽固外观不良印记;

8、s5水洗2:纯水清洗,去除硅片表面残留化学品;

9、s6前清洗:去除硅片表面脏污、手指印,产生洁净的微表面氧化层为制绒做准备;

10、s7水洗3:纯水清洗,去除硅片表面药液残留;

11、s8制绒:去除硅片表面机械损伤层减少复合中心,形成金字塔绒面,利用光陷阱减少光反射、增加光吸收;

12、s9水洗4:纯水清洗,去除硅片表面残留化学品;

13、s10后清洗:去除硅片表面添加剂残留;

14、s11水洗5:纯水清洗,去除硅片表面残留化学品;

15、s12圆角化:抛光打磨金字塔,利于pecvd成膜的均匀性;

16、s13水洗6:纯水清洗,去除硅片表面残留化学品;

17、s14酸洗:去除硅片表面的氧化层形成疏水层;

18、s15水洗7:纯水清洗,去除硅片表面残留化学品;

19、s16慢提拉:去除硅片表面残留的酸液以及已经脱附的杂质,慢提以及斜拉便于烘干;

20、s17烘干:烘干硅片表面及花篮;

21、所述s4sde粗抛采用el级质量分数48%koh溶液,浓度为3.5—4.0%的,电导率≤1.5μs/cm,无篮鼓泡模式,在温度67—80℃条件下清洗140—200s;所述s2去psg中采用up级质量分数49%的hf和质量分数37%的hcl配比100:1的浓度为3.0—3.5%的混合溶液并溶入浓度40—50ppm的o3,电导率≤1.5μs/cm,在温度20—25℃条件下清洗150—250s;s6前清洗中采用el级质量分数48%的koh和up级质量分数31%的h2o2配比1:20的浓度为13.0—20.0%混合溶液,电导率≤1.5μs/cm,在温度65—75℃条件下清洗150—200s。

22、进一步地,所述s1进料中上料万级区的环境温度为21-25℃,环境湿度为30-70%。

23、进一步地,所述s8制绒中,采用含量山梨酸钾1.0—2.0%、乙酸钠2.0—4.0%、消泡剂5.0—7.0%、表面活性剂5.0—10.0%、水<80.0%、其他<6.0%的制绒添加剂和el级质量分数48%的koh配比1:3的浓度为2.5—3.0%的混合溶液,电导率≤1.5μs/cm,有蓝鼓泡模式,在温度75—85℃条件下清洗400—480s。

24、进一步地,所述s10后清洗中,采用el级质量分数48%的koh和up级质量分数31%的h2o2配比1:9的浓度为13.0—20.0%的混合溶液,电导率≤1.5μs/cm,在温度65—75℃条件下清洗200—250s。

25、进一步地,所述s12圆角化中,采用up级质量分数49%为hf和质量分数37%的hcl配比15:1的浓度为0.5—1.0%的混合溶液并溶入浓度40—50ppm的o3,电导率≤1.5μs/cm,在温度20—25℃条件下清洗80—150s。

26、进一步地,所述s14酸洗中,采用up级质量分数49%的hf溶液,浓度为8.0—10.0%,电导率≤1.5μs/cm,在常温条件下清洗150—200s。

27、进一步地,s16慢提拉中,采用di水,电导率≤1μs/cm,有篮溢流模式,在20—25℃条件下清洗50—100s。

28、进一步地,所述s17烘干中,在有篮通氮气,在80—90℃条件下烘干900s。

29、进一步地,所述s3水洗1、s5水洗2、s7水洗3、s9水洗4、s11水洗5、s13水洗6、s15水洗7,采用di水,电导率≤1μs/cm,有蓝鼓泡有篮溢流模式,在常温条件下清洗100—130s。

30、与现有技术相比,本发明的有益效果是:

31、1、本发明通过对常规hjt电池生产制绒后返工工艺优化升级,在其流程中去psg之后,前清洗之前,引入粗抛工艺并优化sde槽工艺配方,即降低浓度,降低工艺温度,延长工艺时间,在返工生产中有效避免了sde槽飘篮压篮漏提篮情况的发生以确保工艺制程稳定,针对制绒后有顽固外观不良印记的硅片仅返工一次即可完全清除外观不良,高效达成返工目的。

技术特征:1.一种hjt电池生产制绒后新型返工工艺,其特征在于:所述hjt电池生产制绒后新型返工工艺包含步骤:

2.根据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s1进料中上料万级区的环境温度为21-25℃,环境湿度为30-70%。

3.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s8制绒中,采用含量山梨酸钾1.0—2.0%、乙酸钠2.0—4.0%、消泡剂5.0—7.0%、表面活性剂5.0—10.0%、水<80.0%、其他<6.0%的制绒添加剂和el级质量分数48%的koh配比1:3的浓度为2.5—3.0%的混合溶液,电导率≤1.5μs/cm,有蓝鼓泡模式,在温度75—85℃条件下清洗400—480s。

4.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s10后清洗中,采用el级质量分数48%的koh和up级质量分数31%的h2o2配比1:9的浓度为13.0—20.0%的混合溶液,电导率≤1.5μs/cm,在温度65—75℃条件下清洗200—250s。

5.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s12圆角化中,采用up级质量分数49%为hf和质量分数37%的hcl配比15:1的浓度为0.5—1.0%的混合溶液并溶入浓度40—50ppm的o3,电导率≤1.5μs/cm,在温度20—25℃条件下清洗80—150s。

6.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s14酸洗中,采用up级质量分数49%的hf溶液,浓度为8.0—10.0%,电导率≤1.5μs/cm,在常温条件下清洗150—200s。

7.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:s16慢提拉中,采用di水,电导率≤1μs/cm,有篮溢流模式,在20—25℃条件下清洗50—100s。

8.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s17烘干中,在有篮通氮气,在80—90℃条件下烘干900s。

9.据权利要求1所述的一种hjt电池生产制绒后新型返工工艺,其特征在于:所述s3水洗1、s5水洗2、s7水洗3、s9水洗4、s11水洗5、s13水洗6、s15水洗7,采用di水,电导率≤1μs/cm,有蓝鼓泡有篮溢流模式,在常温条件下清洗100—130s。

技术总结本发明涉及太阳能电池技术领域,具体是一种HJT电池生产制绒后新型返工工艺。一种HJT电池生产制绒后新型返工工艺,所述HJT电池生产制绒后新型返工工艺包含步骤:S1上料、S2去PSG、S3水洗1、S4SDE粗抛、S5水洗2、S6前清洗、S7水洗3、S8制绒、S9水洗4、S10后清洗、S11水洗5、S12圆角化、S13水洗6、S14酸洗、S15水洗7、S16慢提拉、S17烘干。通过对常规HJT电池生产制绒后返工工艺优化升级,流程中水洗1之后,水洗2之前,引入粗抛工艺并优化SDE槽工艺配方即降低浓度、降低工艺温度、延长工艺时间,在返工生产中有效避免了SDE槽飘篮压篮漏提篮情况的发生,确保了工艺制程稳定,对制绒后有顽固外观不良印记的硅片仅返工一次即可完全清除外观不良,高效达成返工目的。技术研发人员:薛磊,王斌受保护的技术使用者:欧昊新能源电力(甘肃)有限责任公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/178255.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。