一种电感粉末热压成型用上料装置的制作方法

- 国知局

- 2024-07-31 18:40:46

本技术涉及电感生产的领域,尤其是涉及一种电感粉末热压成型用上料装置。

背景技术:

1、电感是电路设计中的重要电子元件,主要起到振荡、调谐、滤波的作用。现有的电感包括矩形磁芯板和绕设在磁芯板凸块上的铜线,铜线绕线并焊接固定后,需要在磁芯板和铜线的外侧包裹绝缘材料并热压成型。由于绝缘材料为粉末状,因此需要将磁芯板的凸块朝下放入料板的凹槽中,再将绝缘材料加入凹槽内进行热压。

2、现有加工技术在磁芯板入模时通常采用人工或半自动放置的方式。但是由于大量绕线后的磁芯板无序堆放在一起,且磁芯板的尺寸较小,人工转移磁芯板的准确度较低,容易造成磁芯板在模具内的姿态不符合设计要求,或发生漏放的情况;导致热压出的产品不合格,故有待改善。

技术实现思路

1、为了提高磁芯板上料的准确性,本技术提供一种电感粉末热压成型用上料装置。

2、本技术提供的一种电感粉末热压成型用上料装置采用如下的技术方案:

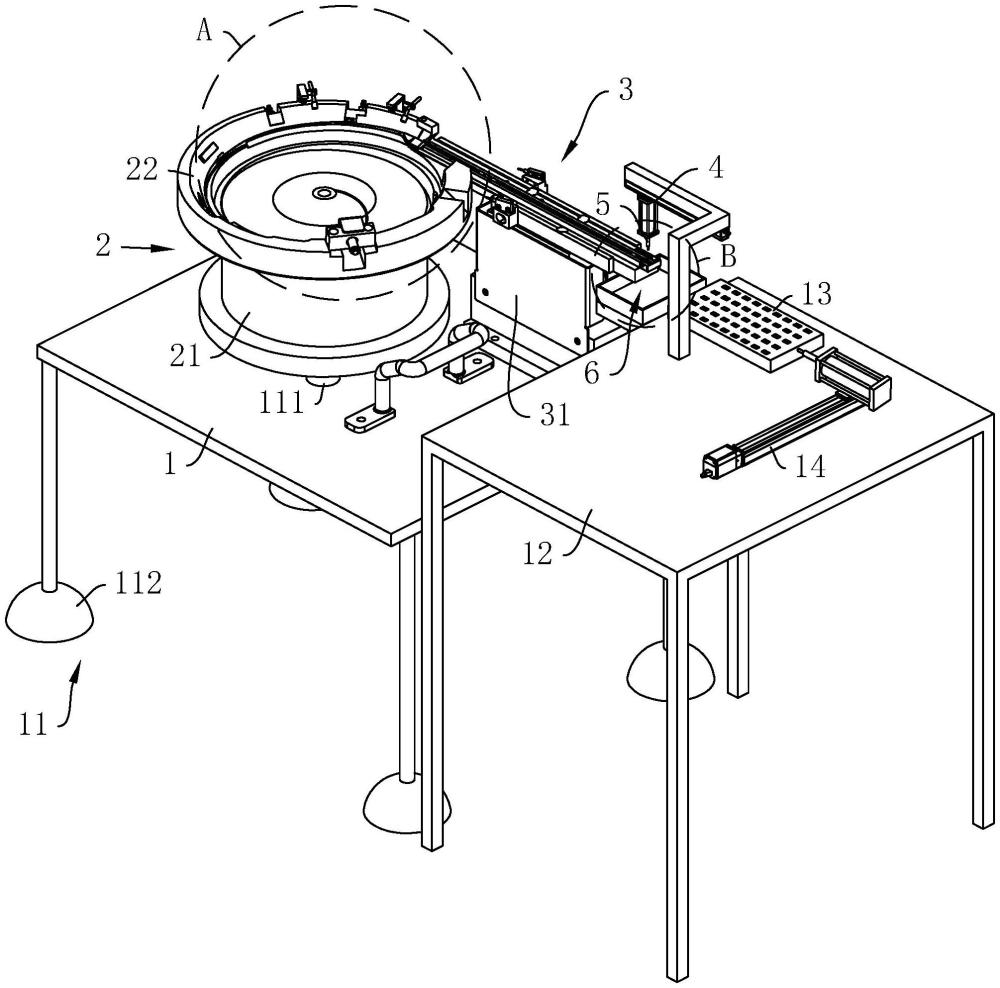

3、一种电感粉末热压成型用上料装置,包括工作架,所述工作架上安装有圆振组件,所述圆振组件的一侧安装有直振组件,所述直振组件与圆振组件连接;所述工作架的一侧设置有工作台,所述工作台上安装有水平驱动件,所述水平驱动件的活动端与料板连接;所述工作台上安装有往复驱动件,所述往复驱动件的活动端上安装有用于转移磁芯板的吸附件,所述水平驱动件与往复驱动件配合;所述直振组件远离圆振组件的一端安装有伸缩组件,所述伸缩组件用于将直振组件末端的磁芯板转移至吸取工位,以供所述吸附件吸取磁芯板,所述往复驱动件驱动吸附件将磁芯板放置在料板上。

4、通过采用上述技术方案,操作人员将大量磁芯板倾倒在圆振组件内,圆振组件通过振动将磁芯板排成一列,并驱动磁芯板移动至直振组件上。磁芯板在直振组件上排成凸块朝下的一列,直振组件将磁芯板转移至伸缩组件上,伸缩组件启动带动其上的磁芯板移动至吸取工位。往复驱动件带动吸附件从上方靠近吸取工位后下降,并吸附在磁芯板远离凸块的端壁上;伸缩组件解除对磁芯板的固定,往复驱动件驱动吸附件带动磁芯板上升脱离伸缩组件,并移动至料板上方的放置工位。同时水平驱动件驱动料板移动,令料板上的料槽对准放置工位,从而令吸附件上的磁芯板对准料板上的料槽;往复驱动件驱动吸附件带动磁芯板下降,令磁芯板凸块朝下放置在料板上的料槽内。伸缩组件、往复驱动件和水平驱动件配合,实现磁芯板的自动化放置,提高上料的准确性;同时提高磁芯板上料的效率。

5、可选的,所述圆振组件包括圆振器、振动盘和圆振料道台,所述圆振器设置在工作架上,所述振动盘安装在圆振器的输出端上;所述圆振料道台安装在所述振动盘的内侧壁上,且从振动盘的底端沿振动盘的内侧壁螺旋向上设置,所述圆振料道台靠近圆振器的一端与振动盘的底壁平滑连接;所述磁芯板能够与圆振料道台的顶壁和振动盘的侧壁相贴;所述圆振料道台的末端还设置有筛料组件,以剔除姿态不合格的所述磁芯板。

6、可选的,所述振动盘的侧壁上安装有挡块,所述挡块与圆振料道台之间的距离大于磁芯板短边的边长,且小于磁芯板长边的边长。

7、可选的,所述圆振料道台上开设有斜槽,所述斜槽向靠近振动盘圆心的方向向下倾斜设置,所述斜槽的长度大于磁芯板的长度;凸块朝上的磁芯板能够通过所述斜槽,凸块朝下的磁芯板从所述斜槽内滑落;所述斜槽位于挡块靠近圆振料道台末端的一侧。

8、可选的,所述筛料组件包括视觉检测件和喷嘴,所述视觉检测件安装在振动盘的顶端,所述喷嘴安装在视觉检测件靠近圆振料道台末端的一侧,所述喷嘴远离振动盘的一端通过气管连接有气泵,所述喷嘴靠近振动盘的一端朝向圆振料道台上磁芯板的方向设置;所述视觉检测件和气泵均与控制器电连接,所述视觉检测件用于判断圆振料道台上磁芯板的姿态,并向控制器发送判断信号,控制器接收所述视觉检测件的判断信号并控制气泵启动。

9、通过采用上述技术方案,圆振器驱动振动盘和圆振料道台沿圆振料道台的延伸方向高频震动,磁芯板沿圆振料道台螺旋向上移动并逐渐排成一列。竖立的磁芯板被挡块推出圆振料道台的边缘或发生滚动重新掉入振动盘内;凸块朝下的磁芯板从斜槽内滑落到振动盘的底端,凸块朝上的磁芯板能够通过斜槽。经过初步筛选的磁芯板到达视觉检测件的下方,若此时磁芯板的姿态不符合要求,则喷嘴中喷出高压空气将此磁芯板吹落。筛料组件令最终从圆振料道台末端输出的磁芯板远离凸块的端壁与振动盘的侧壁相贴,磁芯板长边的侧壁与圆振料道台的顶壁相贴。磁芯板排成一列离开圆振料道台后进入直振组件。初步筛选和视觉检测筛选实现了磁芯板的准确姿态筛选,提高上料的准确性。

10、可选的,所述直振组件包括直振器和直振料道台,所述直振器安装在工作架上,所述直振料道台安装在直振器的输出端上;所述直振料道台与圆振料道台的末端并线;所述直振料道台的顶壁上开设有用于容纳磁芯板的凹槽,所述凹槽贯穿直振料道台长度方向上的两个侧壁;所述振动盘的侧壁上靠近直振料道台处安装有转向块,所述转向块令磁芯板的重心转移至靠近凸块的一侧,以令其倾倒。

11、可选的,所述直振料道台向远离圆振料道台的方向向下倾斜设置。

12、可选的,所述伸缩组件包括伸缩块、伸缩驱动件和气嘴,所述伸缩驱动件安装在工作架上,所述伸缩块安装在伸缩驱动件的活动端上,所述伸缩驱动件驱动伸缩块靠近或远离直振料道台的末端,所述伸缩块能够容纳磁芯板;所述伸缩块与磁芯板接触处贯穿设置有通孔,所述气嘴安装在伸缩块位于通孔处的侧壁上,且与通孔连通,以对磁芯板进行吸附。

13、通过采用上述技术方案,磁芯板在圆振料道台的末端排成一列并与转向块接触,磁芯板的重心转移至靠近凸块的一侧,在振动作用下磁芯板旋转为凸块朝下从离开圆振料道台,进入直振料道台后磁芯板与凹槽的内壁相贴;直振器驱动直振料道台沿直振料道台长度方向振动,磁芯板向靠近直振料道台末端的方向倾斜向下移动,加快磁芯板的移动速度,并且在直振料道台长度方向上的磁芯板之间存在间隙,减少磁芯板相互堆叠的可能。当伸缩块与直振料道台相贴时,伸缩块的凹槽与直振料道台的凹槽连通,磁芯板离开直振料道台进入伸缩块内,伸缩块将磁芯板吸附在伸缩块上。伸缩驱动件驱动伸缩块吸附着磁芯到达吸取工位。此时往复驱动件也驱动吸附件到达吸取工位并吸附在磁芯板的顶壁上;伸缩块解除对磁芯板的吸附,往复驱动件驱动吸附件吸附着磁芯板离开吸取工位。伸缩驱动件与往复驱动件配合且均往复移动,吸附件仅需移动至吸取工位即可实现磁芯板的吸取,提高磁芯板上料的准确性;也提高上料的效率。

14、可选的,所述工作架上安装有缓冲组件,所述缓冲组件包括支撑脚和脚杯;所述支撑脚一端与工作架的顶板连接,另一端与所述圆振器的底壁连接;所述脚杯安装在工作架的底端,所述脚杯远离工作架的一端与地面相抵。

15、通过采用上述技术方案,支撑脚和脚杯用于减轻圆振器和直振器产生的震动,且工作架与工作台分离,减少震动对工作台上往复驱动件和水平驱动件的影响,实现磁芯板的准确放置。

16、综上所述,本技术包括以下至少一种有益技术效果:

17、1.操作人员将大量磁芯板倾倒在圆振组件内,圆振组件通过振动将磁芯板排成一列,并驱动磁芯板移动至直振组件上。磁芯板在直振组件上排成凸块朝下的一列,直振组件将磁芯板转移至伸缩组件上,伸缩组件启动带动其上的磁芯板移动至吸取工位。往复驱动件带动吸附件从上方靠近吸取工位后下降,并吸附在磁芯板远离凸块的端壁上;伸缩组件解除对磁芯板的固定,往复驱动件驱动吸附件带动磁芯板上升脱离伸缩组件,并移动至料板上方的放置工位。同时水平驱动件驱动料板移动,令料板上的料槽对准放置工位,从而令吸附件上的磁芯板对准料板上的料槽;往复驱动件驱动吸附件带动磁芯板下降,令磁芯板凸块朝下放置在料板上的料槽内。伸缩组件、往复驱动件和水平驱动件配合,实现磁芯板的自动化放置,提高上料的准确性;同时提高磁芯板上料的效率;

18、2.圆振器驱动振动盘和圆振料道台沿圆振料道台的延伸方向高频震动,磁芯板沿圆振料道台螺旋向上移动并逐渐排成一列。竖立的磁芯板被挡块推出圆振料道台的边缘或发生滚动重新掉入振动盘内;凸块朝下的磁芯板从斜槽内滑落到振动盘的底端,凸块朝上的磁芯板能够通过斜槽。经过初步筛选的磁芯板到达视觉检测件的下方,若此时磁芯板的姿态不符合要求,则喷嘴中喷出高压空气将此磁芯板吹落。筛料组件令最终从圆振料道台末端输出的磁芯板远离凸块的端壁与振动盘的侧壁相贴,磁芯板长边的侧壁与圆振料道台的顶壁相贴。磁芯板排成一列离开圆振料道台后进入直振组件。初步筛选和视觉检测筛选实现了磁芯板的准确姿态筛选,提高上料的准确性;

19、3.磁芯板在圆振料道台的末端排成一列并与转向块接触,磁芯板的重心转移至靠近凸块的一侧,在振动作用下磁芯板旋转为凸块朝下从离开圆振料道台,进入直振料道台后磁芯板与凹槽的内壁相贴;直振器驱动直振料道台沿直振料道台长度方向振动,磁芯板向靠近直振料道台末端的方向倾斜向下移动,加快磁芯板的移动速度,并且在直振料道台长度方向上的磁芯板之间存在间隙,减少磁芯板相互堆叠的可能。当伸缩块与直振料道台相贴时,伸缩块的凹槽与直振料道台的凹槽连通,磁芯板离开直振料道台进入伸缩块内,伸缩块将磁芯板吸附在伸缩块上。伸缩驱动件驱动伸缩块吸附着磁芯到达吸取工位。此时往复驱动件也驱动吸附件到达吸取工位并吸附在磁芯板的顶壁上;伸缩块解除对磁芯板的吸附,往复驱动件驱动吸附件吸附着磁芯板离开吸取工位。伸缩驱动件与往复驱动件配合且均往复移动,吸附件仅需移动至吸取工位即可实现磁芯板的吸取,提高磁芯板上料的准确性;也提高上料的效率。

本文地址:https://www.jishuxx.com/zhuanli/20240731/180055.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。