一种仿腔棘鱼鳞片的轻质强韧纤维复合材料及其制备方法

- 国知局

- 2024-08-02 13:21:26

本发明属于仿生工程复合材料领域,具体为一种仿腔棘鱼鳞片的轻质强韧纤维复合材料及其制备方法。

背景技术:

1、复合材料能够改善或克服单一材料的弱点,充分发挥各材料的优势,在国防工业、航空航天、轨道交通、建筑工程等领域应用广泛,具有广阔的市场前景和巨大的发展潜力。其中,纤维复合材料因其具有比强度大、比模量高、抗腐蚀、易设计等优点,是应用领域最广的复合材料之一。然而,目前纤维复合材料的研究仍然存在很多重大问题和挑战。

2、传统纤维复合材料为铺层结构,层间结合性差,层间剪切强度低,易发生分层失效;铺层角度单一,在受到冲击载荷时,易造成裂纹在层间传递,纤维断裂等损伤,导致纤维复合材料整体韧性不足。因此,开发满足强韧性能的纤维复合材料是现代材料工程重要任务之一,同时,在此基础上,纤维复合材料的轻量化也是亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种仿腔棘鱼鳞片的轻质强韧纤维复合材料及其制备方法,以解决上述背景技术中提出问题。本发明仿生腔棘鱼鳞片的双螺旋结构和层间束间纤维,采用定向冷冻铸造的方法构建双螺旋结构的纤维层骨架,结合层间第二纤维,解决传统纤维复合材料铺层角度单一导致的力学性能较差和分层失效的问题。

2、本发明的技术方案如下:

3、本发明的第一方面,提供一种仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,包括:

4、双螺旋结构的纤维层骨架和聚合物基体;所述双螺旋结构的纤维层骨架嵌设在所述聚合物基体内;

5、所述双螺旋结构的纤维层骨架包括:若干个孔结构纤维层,若干个所述孔结构纤维层采用双螺旋依次层叠设置,所述孔结构纤维层包括:若干第一纤维,所述孔结构纤维层的孔结构内以及相邻两个孔结构纤维层之间存在若干第二纤维,所述第二纤维的直径小于所述第一纤维的直径。

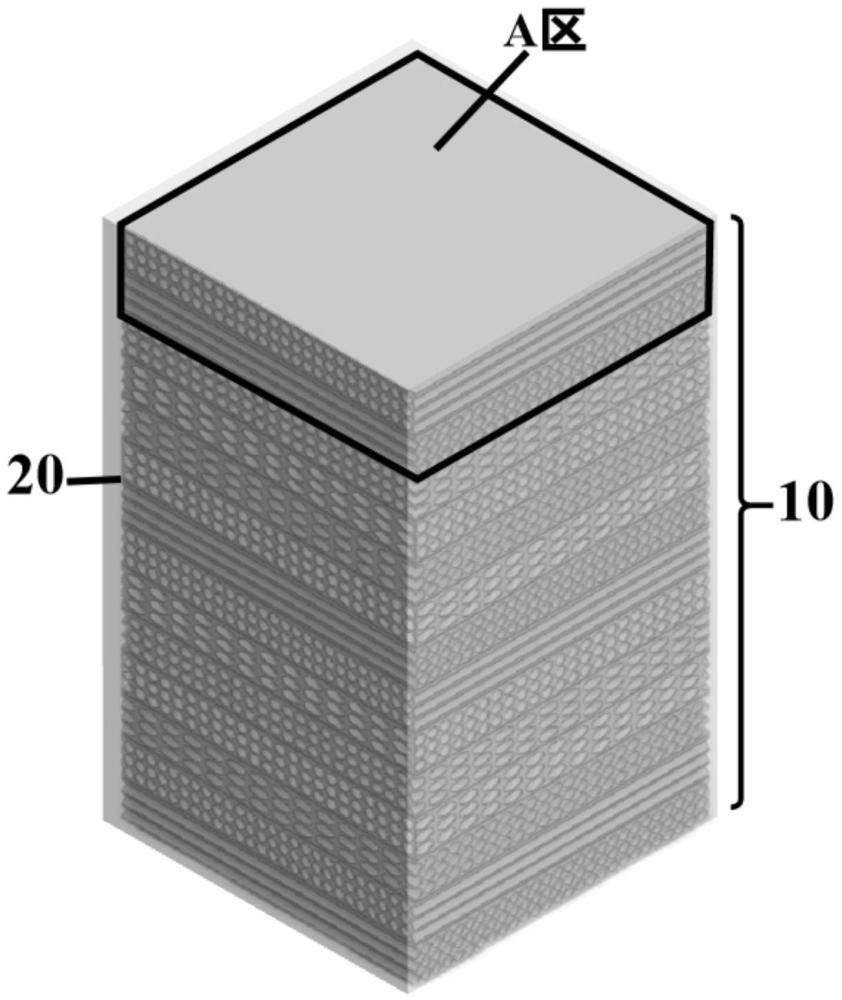

6、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,所述双螺旋结构的纤维层骨架包括:若干个正交双层孔结构的纤维层组,若干个正交双层孔结构的纤维层组自上而下依次旋转周期铺排设置,所述正交双层孔结构的纤维层组包括两个所述孔结构纤维层,两个所述孔结构纤维层的孔轴方向正交。

7、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,正交双层孔结构的纤维层组仿生腔棘鱼鳞片,所述正交双层孔结构的纤维层组自上而下顺时针旋转30°叠层设置。

8、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,相邻两个所述孔结构纤维层之间的第二纤维仿腔棘鱼鳞片中的束间纤维,以作为粘合材料。

9、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,所述第一纤维的长度为微米级,所述第一纤维选自碳纤维、纤维素纤维、芳纶纤维、玄武岩纤维、玻璃纤维、碳纳米管中一种或几种。

10、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,所述第二纤维选自有机纤维或无机纤维,在同一样件中第二纤维的长度小于第一纤维的长度。

11、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其中,所述聚合物基体选自热固性树脂或热塑性树脂。

12、本发明实施例的第二方面,提供一种仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其中,包括:

13、提供聚合物溶液、第二纤维的混合溶液以及若干份第一纤维的混合溶液;

14、针对每一份所述第一纤维的混合溶液,采用定向冷冻铸造的方法将所述第一纤维的混合溶液注入第一模具后冷冻,脱模得到孔结构纤维层冷冻样件;

15、将所有所述孔结构纤维层冷冻样件采用双螺旋依次层叠放入第二模具,并将所述第二纤维的混合溶液注入所述第二模具后冷冻,脱模后冷冻干燥得到双螺旋结构的纤维层骨架;

16、在所述双螺旋结构的纤维层骨架中真空浇筑所述聚合物溶液,并固化得到仿腔棘鱼鳞片的轻质强韧纤维复合材料。

17、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其中,所述第一模具包括:基片、设置于所述基片上的立体管;所述基片的导热系数为所述立体管的导热系数的2000倍以上;所述针对每一份所述第一纤维的混合溶液,将所述第一纤维的混合溶液注入第一模具后冷冻,脱模得到孔结构纤维层冷冻样件,包括:

18、针对每一份所述第一纤维的混合溶液,在第一模具内喷涂脱模剂,将所述第一纤维的混合溶液注入所述第一模具中,并将所述基片置于冷源表面进行冷冻后脱模,得到孔结构纤维层冷冻样件。

19、所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其中,所述将所有所述孔结构纤维层冷冻样件采用双螺旋依次层叠放入第二模具,并将所述第二纤维的混合溶液注入所述第二模具后冷冻,脱模后冷冻干燥得到双螺旋结构的纤维层骨架,包括:

20、将所有孔结构纤维层冷冻样件叠放入第二模具中,且各孔结构纤维层冷冻样件的角度θ为:

21、

22、其中,θ表示孔结构纤维层冷冻样件的角度,α表示旋转角度,n表示孔结构纤维层冷冻样件所在层数;

23、将第二纤维的混合溶液注入所述第二模具后冷冻,脱模得到纤维层骨架冷冻样件;

24、对所述纤维层骨架冷冻样件进行切割,并进行冷冻干燥,得到双螺旋结构的纤维层骨架。

25、本发明的有益效果如下:

26、本发明提供的一种仿腔棘鱼鳞片的轻质强韧纤维复合材料及其制备方法,仿生腔棘鱼鳞片双螺旋结构,通过定向冷冻铸造制备单层孔结构纤维层,按照正交双螺旋“bouligand”结构排列叠层,层间间隙填充微纳米纤维作为粘合材料,使之成为一体纤维骨架结构。正交双层孔结构的纤维层组在材料多方向上提供各向同性,能够阻止裂纹单向扩展,增加裂纹扩展路径,在纤维发生脱粘、拔出、断裂时消耗更多的冲击能量,同时层间随机分布的微纳米纤维对单层孔结构纤维层存在一定约束作用,产生更复杂的裂纹尖端形态,抑制层间分层。同时,纤维层的孔结构自身具有轻质的特性,在受到外在载荷时具有一定柔性弹性应变,能够吸收部分能量。综上,本发明通过设置双螺旋结构的纤维层骨架,以随机分布的微纳米纤维约束单层孔结构纤维层,从而获得具有轻质高强韧性能的纤维复合材料。

技术特征:1.一种仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,包括:聚合物基体和双螺旋结构的纤维层骨架;所述双螺旋结构的纤维层骨架嵌设在所述聚合物基体内;

2.根据权利要求1所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,所述双螺旋结构的纤维层骨架包括:若干个正交双层孔结构的纤维层组,若干个正交双层孔结构的纤维层组自上而下依次旋转周期铺排设置,所述正交双层孔结构的纤维层组包括两个所述孔结构纤维层,两个所述孔结构纤维层的孔轴方向正交。

3.根据权利要求2所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,所述正交双层孔结构的纤维层组仿生腔棘鱼鳞片,所述正交双层孔结构的纤维层组自上而下依次顺时针旋转30°叠层设置。

4.根据权利要求1所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,相邻两个所述孔结构纤维层之间的第二纤维仿腔棘鱼鳞片中的束间纤维,以作为粘合材料。

5.根据权利要求1所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,所述第一纤维的长度为微米级,所述第一纤维选自碳纤维、纤维素纤维、芳纶纤维、玄武岩纤维、玻璃纤维、碳纳米管中一种或几种。

6.根据权利要求1所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,所述第二纤维选自有机纤维或无机纤维。

7.根据权利要求1所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料,其特征在于,所述聚合物基体选自热固性树脂或热塑性树脂。

8.一种如权利要求1-7任意一项所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其特征在于,包括:

9.根据权利要求8所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其特征在于,所述第一模具包括:基片、设置于所述基片上的立体管;所述基片的导热系数为所述立体管的导热系数的2000倍以上;所述针对每一份所述第一纤维的混合溶液,将所述第一纤维的混合溶液注入第一模具后冷冻,脱模得到孔结构纤维层冷冻样件,包括:

10.根据权利要求9所述的仿腔棘鱼鳞片的轻质强韧纤维复合材料的制备方法,其特征在于,所述将所有所述孔结构纤维层冷冻样件采用双螺旋依次层叠放入第二模具,并将所述第二纤维的混合溶液注入所述第二模具后冷冻,脱模后冷冻干燥得到双螺旋结构的纤维层骨架,包括:

技术总结本发明属于仿生复合材料结构工程领域,且公开了一种仿腔棘鱼鳞片的轻质强韧纤维复合材料及其制备方法。复合材料包括:聚合物基体和嵌入聚合物基体中的双螺旋结构的纤维层骨架,双螺旋结构的纤维层骨架包括:若干个孔结构纤维层,若干个孔结构纤维层采用双螺旋依次层叠设置,孔结构纤维层包括:若干第一纤维,层间填充若干第二纤维,第二纤维的直径小于第一纤维的直径。模仿腔棘鱼鳞片的双螺旋结构和束间纤维,叠层设置孔结构纤维层,在纤维层平面的多个方向上增加了各向同性,叠层的设置分散扩展裂纹,提高复合材料的强度和抗冲击性韧性;第二纤维作为粘合材料,约束孔结构纤维层的分层,增强层间结合性能,获得具有轻质强韧性能的纤维复合材料。技术研发人员:牛士超,郭冬芳,姚仲文,韩志武,彭显昌,黄星凯,丁汉良受保护的技术使用者:吉林大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240801/239372.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。