一种碳纤维复合材料的气动推杆头部结构的制作方法

- 国知局

- 2024-08-02 13:39:36

本技术涉及运载火箭,尤其涉及一种碳纤维复合材料的气动推杆头部结构。

背景技术:

1、随着卫星通讯、卫星互联网技术的不断发展,卫星发射的市场需求不断增长,同时对运载火箭的市场需求也日益提升,目前国内民营商业航天市场也随之蓬勃发展。对于商业航天而言,在发动机推力一定的情况下,通过结构减重,提高运载火箭的运载能力,降低运载火箭发射成本,是运载火箭研制所一直追求的目标。根据目前商业航天发射价格测算,运载火箭自身结构每减重1公斤,可产生约6至8万元的经济效益。因此,减重对于运载火箭而言,意义重大。复合材料作为一种新兴材料,较传统金属材料具有比强度大、比刚度大,耐候性好等特点。在同等强度、刚度的前提下,可较原铝合金结构减重百分之三十以上,可较原钢结构减重百分之四十以上。因此,碳纤维复合材料在航天领域获得广泛的应用,如运载火箭整流罩、运载火箭级间段、发动机壳体、仪器仓、卫星支架等领域均有复合材料产品获得成功的应用。

2、现有气动推杆头部结构作为火箭发动机分离的重要部件,目前仍以铝合金结构为主,如图1所示,现有金属气动推杆头部结构1,其上部与运载火箭发动机的尾喷装置2连接,其下部与气动推杆3连接,现有气动推杆头部结构1包括一体化铸造工艺成型的三个部分:支撑面13、肋板12、圆柱11。

3、现有金属气动推杆头部结构存在以下缺陷:

4、(1)单件重量为20公斤,承载能力为10吨,分离机构(包含多个头部结构)所有头部结构总重量高达200公斤,造成了整体运载能力的降低和发射成本的提高;

5、(2)与支撑面13相接触的发动机尾喷结装置2为铜材质,铝合金的硬度大于铜,气动推杆3在工作时会瞬间爆发约十吨的冲击载荷,在该冲击载荷的作用下,会导致头部结构1将尾喷装置2的铜质表面划伤,有影响发动机工作的风险,存在较大的安全隐患;

6、(3)现有金属气动推杆头部结构形式,不适用于复合材料成型的工艺要求。

7、为了解决这个技术问题,我们发明了一种碳纤维复合材料的气动推杆头部结构。

技术实现思路

1、本实用新型的发明目的在于解决现有金属气动推杆头部结构形式,整体运载能力低和发射成本高、头部结构将尾喷装置的铜质表面划伤,影响发动机工作、存在较大安全隐患,不适用于复合材料成型的工艺要求的问题。其具体解决方案如下:

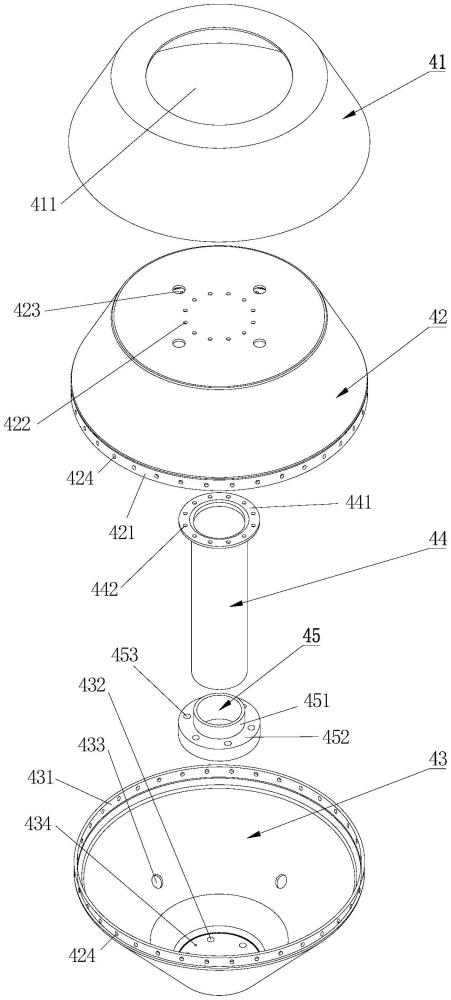

2、一种碳纤维复合材料的气动推杆头部结构,包括上壳,设于所述上壳外表面的保护套,设于所述上壳下面的下壳,所述上壳与下壳之间设有支撑组件,所述支撑组件的上端与所述上壳内顶面固定连接,支撑组件的下端与所述下壳内底面固定连接,所述上壳呈圆台形,所述下壳呈倒圆台形,所述上壳的下圆环壁套于所述下壳的上圆环壁上并通过紧固件固定,所述支撑组件呈圆柱形且为空心结构,所述保护套呈圆台形,所述保护套、上壳、下壳和支撑组件共设于同一条轴线上。

3、进一步地,所述上壳的顶圆台面直径大于所述下壳的底圆台面直径。

4、进一步地,所述上壳的顶圆台面中设有环形分布、均匀间隔的多个第一圆孔,在所述第一圆孔的外围设有至少四个第一气孔。

5、进一步地,所述保护套为硅胶保护套,保护套的圆台顶面上设有圆形开窗,所述第一圆孔和第一气孔处于所述圆形开窗之中。

6、进一步地,所述支撑组件包括支撑管和套设于所述支撑管下部的法兰座。

7、进一步地,所述支撑管的上端端部设有第一圆飘台,第一圆飘台上设有多个与所述第一圆孔匹配的第二圆孔,所述第一圆孔与所述第二圆孔通过铆钉和结构胶进行胶铆连接固定。

8、进一步地,所述法兰座的上端为上凸管,法兰座的下端为第二圆飘台,第二圆飘台上设有均匀间隔的多个螺纹孔,所述法兰座为中空的金属件。

9、进一步地,所述下壳的底圆台面上设有多个与所述螺纹孔匹配的第三圆孔;所述螺纹孔与所述第三圆孔对齐后,所述第二圆飘台下表面与所述下壳的底圆台内表面通过结构胶胶接固定;所述下壳的斜面壁沿周侧设有至少四个第二气孔。

10、进一步地,所述上凸管的外径与所述支撑管的内径匹配,并通过结构胶胶接固定。

11、进一步地,所述上壳的下圆环壁和所述下壳的上圆环壁上分别设有多个均匀间隔的同孔心的铆钉孔,并通过铆钉和结构胶进行胶铆连接固定。

12、综上所述,采用本实用新型的技术方案具有以下有益效果:

13、本方案解决了现有金属气动推杆头部结构形式,整体运载能力低和发射成本高、头部结构将尾喷装置的铜质表面划伤,影响发动机工作、存在较大安全隐患,不适用于复合材料成型的工艺要求的问题。本方案采用的是整体分离机构具有以下优点:

14、(1)本方案的碳纤维复合材料的气动推杆头部结构,适用于碳纤维复合材料热压罐成型工艺,预浸料铺贴简便,成型工艺成熟可靠,产品质量稳定,力学性能优异。

15、(2)本方案的碳纤维复合材料的气动推杆头部结构,将原金属气动推杆头部结构的重量从每个20公斤,降低至每个6~8公斤。本方案的整体分离机构可实现减重120~140公斤,提高了火箭的运载能力,将原金属气动推杆头部结构的承载能力从10吨提升至15~20吨。降低了火箭的发射成本,能够创造良好的经济效益。

16、(3)本方案设有硅胶保护套,使气动推杆头部结构表面具备缓冲能力,在冲击载荷下不会对尾喷装置的铜质表面造成冲击损伤,消除了安全风险。

技术特征:1.一种碳纤维复合材料的气动推杆头部结构,其特征在于:包括上壳,设于所述上壳外表面的保护套,设于所述上壳下面的下壳,所述上壳与下壳之间设有支撑组件,所述支撑组件的上端与所述上壳内顶面固定连接,支撑组件的下端与所述下壳内底面固定连接,所述上壳呈圆台形,所述下壳呈倒圆台形,所述上壳的下圆环壁套于所述下壳的上圆环壁上并通过紧固件固定,所述支撑组件呈圆柱形且为空心结构,所述保护套呈圆台形,所述保护套、上壳、下壳和支撑组件共设于同一条轴线上。

2.根据权利要求1所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述上壳的顶圆台面直径大于所述下壳的底圆台面直径。

3.根据权利要求2所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述上壳的顶圆台面中设有环形分布、均匀间隔的多个第一圆孔,在所述第一圆孔的外围设有至少四个第一气孔。

4.根据权利要求3所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述保护套为硅胶保护套,保护套的圆台顶面上设有圆形开窗,所述第一圆孔和第一气孔处于所述圆形开窗之中。

5.根据权利要求4所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述支撑组件包括支撑管和套设于所述支撑管下部的法兰座。

6.根据权利要求5所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述支撑管的上端端部设有第一圆飘台,第一圆飘台上设有多个与所述第一圆孔匹配的第二圆孔,所述第一圆孔与所述第二圆孔通过铆钉和结构胶进行胶铆连接固定。

7.根据权利要求6所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述法兰座的上端为上凸管,法兰座的下端为第二圆飘台,第二圆飘台上设有均匀间隔的多个螺纹孔,所述法兰座为中空的金属件。

8.根据权利要求7所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述下壳的底圆台面上设有多个与所述螺纹孔匹配的第三圆孔;所述螺纹孔与所述第三圆孔对齐后,所述第二圆飘台下表面与所述下壳的底圆台内表面通过结构胶胶接固定;所述下壳的斜面壁沿周侧设有至少四个第二气孔。

9.根据权利要求8所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述上凸管的外径与所述支撑管的内径匹配,并通过结构胶胶接固定。

10.根据权利要求1所述一种碳纤维复合材料的气动推杆头部结构,其特征在于:所述上壳的下圆环壁和所述下壳的上圆环壁上分别设有多个均匀间隔的同孔心的铆钉孔,并通过铆钉和结构胶进行胶铆连接固定。

技术总结本技术涉及一种碳纤维复合材料的气动推杆头部结构,包括上壳,设于上壳外表面的保护套,设于上壳下面的下壳,上壳与下壳之间设有支撑组件,支撑组件的上端与上壳内顶面固定连接,支撑组件的下端与下壳内底面固定连接,上壳呈圆台形,下壳呈倒圆台形,上壳的下圆环壁套于下壳的上圆环壁上并通过紧固件固定,支撑组件呈圆柱形且为空心结构,保护套呈圆台形,保护套、上壳、下壳和支撑组件共设于同一条轴线上。本方案适用于碳纤维复合材料热压罐成型工艺,产品质量稳定,力学性能优异。整体分离机构可实现减重120~140公斤,提高了火箭的运载能力,承载能力从10吨提升至15~20吨。降低了火箭的发射成本,能够创造良好的经济效益。技术研发人员:赵明,颜美聪,刘建坤,刘建海,颜志向受保护的技术使用者:惠州市海龙新材料科技有限公司技术研发日:20231215技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/240283.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表