一种高效在线路板的顶表面上成型识别码的装置及方法与流程

- 国知局

- 2024-08-02 15:55:58

本发明涉及在线路板右端部的顶表面上成型出识别码的,特别是一种高效在线路板的顶表面上成型识别码的装置及方法。

背景技术:

1、当一批量的线路板生产成型后,工艺上要求在线路板右端部的顶表面上成型出识别码即二维码,识别码中记录了该线路板的性能参数和生产日期,也就是所客户收到这批次的线路板后,通过扫描该识别码,即可获知该线路板的性能参数和生产日期。如图1~图2所示,为成型有识别码2的线路板1的结构示意图。

2、车间内在各个线路板右端部的顶表面上成型出识别码的方法是:

3、s1、工人取出一个线路板,将线路板1的镭雕机的镭雕台3上,并且调整线路板1的位置,使线路板1右端部的顶表面处于镭雕机的镭雕头4的正下方,从而实现了该线路板1的定位,如图3所示;

4、s2、控制镭雕机启动,镭雕机的镭雕头4发出激光束以在线路板1上镭雕出识别码2,从而在该线路板1右端部的顶表面上成型出识别码2;当成型后,关闭镭雕机,而后工人将线路板1平放置在平台上;

5、s3、工人如此重复步骤s1~s2的操作多次,即可连续地在多个线路板1右端部的顶表面上成型出识别码2,并且在平台顺次堆叠好线路板1。

6、然而,这种方法虽然能够在各个线路板1右端部的顶表面上成型出识别码2,但是在技术上仍然存在以下技术缺陷:

7、i、在步骤s1~s2中,通过一次定位, 只能在一个线路板1右端部的顶表面上成型出识别码2,而待处理的线路板1的数量多,而一个接一个在线路板1上成型出识别码2的方法,无疑是需要很长时间才能处理掉一批量的线路板1,这无疑降低了在线路板1上成型出识别码2的效率。

8、ii、当在线路板1上成型出识别码2后,需要人工手动将线路板1堆叠在平台上,整个堆叠操作由人工操作,这无疑是增加了工人的工作强度。

9、因此,亟需一种极大提高在线路板上成型出识别码效率、减轻工人工作强度的高效在线路板的顶表面上成型识别码的装置及方法。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种极大提高在线路板上成型出识别码效率、减轻工人工作强度的高效在线路板的顶表面上成型识别码的装置及方法。

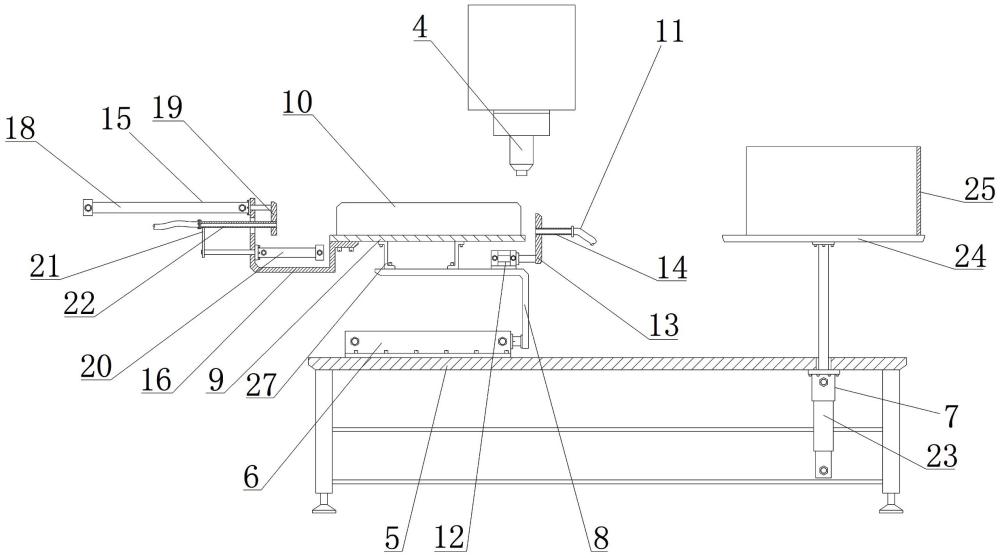

2、本发明的目的通过以下技术方案来实现:一种高效在线路板的顶表面上成型识别码的装置,它包括工作台、固设于工作台上的进给气缸、设置于工作台上且位于进给气缸右侧的叠板机构,所述进给气缸活塞杆的作用端上设置有l板,l板的垂直板固设于进给气缸活塞杆的作用端上,l板的水平板设置于进给气缸缸体的正上方,水平板的顶表面上固设有载台,载台的顶表面上且位于其前后侧均固设有护板,两个护板的内端面之间的纵向间距与线路板的纵向宽度相等;

3、所述l板的水平板上还设置有用于固定下层线路板的吸附及固定机构,吸附及固定机构包括固设于水平板顶表面上的旋转气缸,旋转气缸的旋转轴向右延伸于水平板的外部,且延伸端上固设有挡板,挡板位于载台的右侧,挡板内固设有右真空管,右真空管的左端口与挡板的左端面平齐,右真空管的右端口与第一真空泵的工作端口连接;

4、所述载台的右端部设置有推送及错位机构,所述推送及错位机构包括固设于载台左端部底表面上的连接架,连接架向左延伸于载台的左侧,且延伸端上固设有立板,立板的左端面上固设有推送气缸,推送气缸的活塞杆向右贯穿立板,且延伸端上固设有推板,推板与两个护板所围成的区域左右相对立设置;

5、所述立板的右端面上固设有位于推板正下方的拉扯气缸,拉扯气缸的活塞杆贯穿立板,且延伸端上固设有安装板,安装板的上端部固设有左真空管,左真空管的右端口向右贯穿立板和推板,且右端口与推板的右端面平齐,所述左真空管的左端口与第二真空泵的工作端口连接。

6、所述工作台的底表面上固设有支撑于地面上的支撑腿。

7、所述叠板机构包括固设于工作台底表面上的多级伸缩气缸,多级伸缩气缸的活塞杆向上贯穿工作台,且延伸端上固设有平台,平台的顶表面与载台的顶表面平齐,平台的顶表面上还固设有开口朝左设置的围框,围框与两个护板所围成的区域左右对称设置。

8、所述推板内开设有与左真空管相对应的通孔,所述左真空管的右端口与通孔滑动配合。

9、所述l板的水平板与载台之间固设有多根支撑架。

10、所述右真空管的右端口经软管与第一真空泵的工作端口连接,所述左真空管的左端口经软管与第二真空泵的工作端口连接。

11、该装置还包括控制器,所述控制器与第一真空泵、第二真空泵、旋转气缸、进给气缸、推送气缸、拉扯气缸和多级伸缩气缸经信号线电连接。

12、一种高效在线路板的顶表面上成型识别码的方法,它包括以下步骤:

13、s1、工人取出两个线路板,将两个线路板放入到两个护板所围成的区域内,并且将下层的线路板支撑在载台的顶表面上,同时将两个线路板的右端面均靠在吸附及固定机构的挡板上,由于两个护板的内端面之间的纵向间距与线路板的纵向宽度相等,从而实现了两个线路板的同时定位,此时,上层的线路板右端部的顶表面刚好处于镭雕机的镭雕头的正下方,同时,下层的线路板的右端面刚好将右真空管的左端口遮挡住;

14、s2、控制镭雕机启动,镭雕机的镭雕头发出激光束以在上层线路板上镭雕出识别码,即在上层线路板右端部的顶表面上成型出识别码,成型后,关闭镭雕机;

15、s3、在下层线路板右端部的顶表面上成型出识别码,其具体操作步骤为:

16、s31、控制吸附及固定机构的第一真空泵启动,第一真空泵对右真空管抽真空,在负压下,下层的线路板刚好被吸附固定在右真空管上,从而实现了下层线路板的吸附固定;

17、s32、控制推送及错位机构的拉扯气缸的活塞杆向右缩回,活塞杆带动安装板向右运动,安装板带动左真空管向右运动,左真空管相对于静止的推板向右运动,左真空管的右端口朝向上层线路板方向运动,当拉扯气缸的活塞杆完全缩回后,左真空管的右端口刚好与上层线路板的左端面相接触;此时,控制推送及错位机构的第二真空泵启动,第二真空泵对左真空管抽真空,在负压下,上层线路板被吸附固定在左真空管上;

18、s33、控制拉扯气缸的活塞杆向左伸出,活塞杆带动安装板向左运动,安装板带动左真空管向左运动,左真空管带动上层线路板相对于静止的下层线路板向左运动,当拉扯气缸的活塞杆完全伸出后,从而实现了上层线路板与下层线路板刚好错位,此时,下层线路板右端部的顶表面刚好处于镭雕机的镭雕头的正下方,同时,左真空管的右端口重新进入到推板的通孔内,并且上层线路板的左端面刚好靠在推板的右端面上;

19、s34、控制镭雕机启动,镭雕机的镭雕头发出激光束以在下层线路板上镭雕出识别码,即在下层线路板右端部的顶表面上成型出识别码,成型后,关闭镭雕机,从而最终实现了在下层线路板右端部的顶表面上成型出识别码;

20、s4、两个带有识别码的线路板的堆叠,其具体操作步骤为:

21、s41、控制吸附及固定机构的第一真空泵关闭,右真空管不再吸附固定下层线路板;而后控制旋转气缸启动,旋转气缸带动旋转轴旋转,旋转轴带动挡板旋转,挡板带动右真空管同步旋转,当挡板旋转180°后,控制器控制旋转气缸关闭,此时,挡板与两个线路板的右端面均分离;

22、s42、控制推送及错位机构的第二真空泵关闭,左真空管不再吸附固定上层线路板;

23、s43、控制进给气缸的活塞杆向右伸出,活塞杆带动l板向右运动,l板带动吸附及固定机构、推送及错位机构、载台同步向右运动,载台带动其上的两个线路板同步向右运动,当进给气缸的活塞杆完全伸出后,两个线路板刚好接近围框的内腔;

24、s44、控制推送气缸的活塞杆向右伸出,活塞杆带动推板向右运动,推板相对于静止的左真空管向右运动,推板先推动上层线路板向右运动,而后推板再推到下层线路板,随着推板的继续向右运动,两个线路板均被推板同时的推入到叠板机构的围框内,从而实现了两个带有识别码的线路板的堆叠;

25、s45、当堆叠后,控制叠板机构的多级伸缩气缸的活塞杆向下缩回,活塞杆带动平台向下运动,平台带动围框以及堆叠其内的两个线路板向下运动,当活塞杆缩回一段距离后,控制器控制多级伸缩气缸关闭;

26、s5、如此重复步骤s1~s4的操作,即可连续地在多个线路板上成型出识别码,并且将带有识别码的线路板自动整齐的堆叠在平台上。

27、本发明具有以下优点:极大提高在线路板上成型出识别码效率、减轻工人工作强度。

本文地址:https://www.jishuxx.com/zhuanli/20240801/248522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。