一种负载式高强度玻璃钢格栅结构的制作方法

- 国知局

- 2024-08-02 12:16:03

本技术涉及玻璃钢格栅,具体为一种负载式高强度玻璃钢格栅结构。

背景技术:

1、格栅通过玻璃纤维交错编织,树脂浇注整体模压而成,制作的带有许多规则分布的矩形、方形空格的玻璃钢格栅板材,具有双向同性的力学特征,可广泛应用于石油、化工电子、电力、纸业、印染、电镀、海洋勘探、污水处理等行业的工作平台、设备平台、钻井平台、走道等。

2、如申请号202021379995.4的专利文件公开了一种新型高强度玻璃钢格栅,所述玻璃钢格栅主体的内部设有加强筋,所述玻璃钢格栅主体的顶部中段开设有方形通孔,所述玻璃钢格栅主体的顶部位于方形通孔前侧设有第一安装槽,所述玻璃钢格栅主体的顶部位于方形通孔后侧设有第二安装槽,所述第一安装槽与第二安装槽的内部均安装有钢塑格栅支架,整体装置结构简单,便于增强玻璃钢格栅制品的强度和刚性,适用于建筑设施地面使用时,便于根据地面排水排放需求进行灵活拆装调节流通量使用,同时便于大量铺装使用时,提供防滑行走通道使用,且稳定性和实用性较高,具有一定的推广价值。

3、类似的玻璃钢格栅结构,由于多个格栅结构在拼接时,彼此的连接处接触面有限,在外部负载重压时,容易出现不均匀应力分布的问题,这可能导致局部应力集中,增加了格栅结构的损坏风险。

4、于是,有鉴于此,针对现有的结构不足予以研究改良,提出一种负载式高强度玻璃钢格栅结构。

技术实现思路

1、本实用新型的目的在于提供一种负载式高强度玻璃钢格栅结构的由于多个格栅结构在拼接时,彼此的连接处接触面有限,在外部负载重压时,容易出现不均匀应力分布的问题,这可能导致局部应力集中,增加了格栅结构的损坏风险的问题。

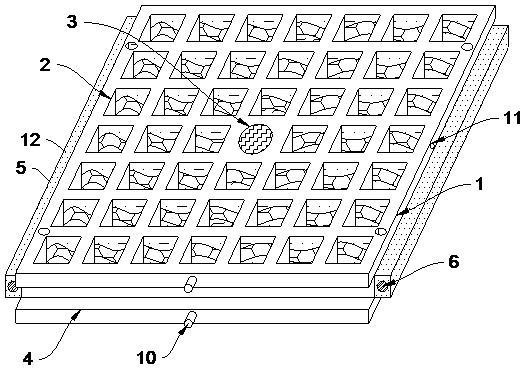

2、为实现上述目的,本实用新型提供如下技术方案:一种负载式高强度玻璃钢格栅结构,包括格栅本体、支撑柱、凹槽、凸块与金属筋,所述格栅本体的外表面开设有格栅孔,所述格栅孔设置有若干组,所述支撑柱设置在所述格栅本体的中心处,所述凹槽设置在所述格栅本体的前后端面,所述凸块设置在所述格栅本体的两侧,所述金属筋设置在所述凸块的内腔,所述格栅本体的底端面设置有上玻璃钢层,且所述上玻璃钢层的底端面设置有夹层,并且所述夹层的底端面设置有下玻璃钢层,所述格栅本体前后方的中心处均设置有连接销,且所述连接销设置有两组,所述格栅本体两侧的中心处均设置有凹孔,且所述格栅本体的四角处均设置有承重芯。

3、进一步的,所述凹槽与所述凸块的形状大小相等,且所述凹槽与所述凸块之间相适配。

4、进一步的,所述连接销与凹孔的孔径大小相等,且所述连接销与所述凹孔之间相适配。

5、进一步的,所述凸块的外表面设置有防滑层,且所述防滑层的外表面呈凸点状。

6、进一步的,所述夹层的材质为芳纶纤维,且所述夹层的外表面分别与上玻璃钢层与下玻璃钢层相接壤。

7、进一步的,所述格栅本体底端面的四角处均设置有橡胶凸点,且所述支撑柱材质为钢材。

8、与现有技术相比,本实用新型的有益效果是:凹槽凸块啮合的拼接方式可以实现多个格栅板拼接时有较大的接触面积,使得载荷能够均匀分布在接触面上,从而提高结构的承载能力和稳定性,在格栅的中心处和四角处设置支点可以将荷载分散到更多的支撑点上,减少了格栅结构的承载压力,其具体内容如下:

9、设置有凹槽、凸块与金属筋,凹槽与凸块通过相互啮合进行拼接,提供较大的接触面积和连接面积,从而增加了连接的强度和刚度,这种连接方式能够有效地抵抗外部荷载和应力,且实现快速拆解。

10、设置有支撑柱与承重芯,支撑柱在中心处和四角处设置支撑可以将荷载分散到其表面上,减少了单个支撑点的承载压力。这有助于均衡荷载分布,降低结构的应力集中。

技术特征:1.一种负载式高强度玻璃钢格栅结构,包括格栅本体(1)、支撑柱(3)、凹槽(4)、凸块(5)与金属筋(6),其特征在于:所述格栅本体(1)的外表面开设有格栅孔(2),所述格栅孔(2)设置有若干组,所述支撑柱(3)设置在所述格栅本体(1)的中心处,所述凹槽(4)设置在所述格栅本体(1)的前后端面,所述凸块(5)设置在所述格栅本体(1)的两侧,所述金属筋(6)设置在所述凸块(5)的内腔,所述格栅本体(1)的底端面设置有上玻璃钢层(7),且所述上玻璃钢层(7)的底端面设置有夹层(8),并且所述夹层(8)的底端面设置有下玻璃钢层(9),所述格栅本体(1)前后方的中心处均设置有连接销(10),且所述连接销(10)设置有两组,所述格栅本体(1)两侧的中心处均设置有凹孔(11),且所述格栅本体(1)的四角处均设置有承重芯(13)。

2.根据权利要求1所述的一种负载式高强度玻璃钢格栅结构,其特征在于:所述凹槽(4)与所述凸块(5)的形状大小相等,且所述凹槽(4)与所述凸块(5)之间相适配。

3.根据权利要求1所述的一种负载式高强度玻璃钢格栅结构,其特征在于:所述连接销(10)与凹孔(11)的孔径大小相等,且所述连接销(10)与所述凹孔(11)之间相适配。

4.根据权利要求1所述的一种负载式高强度玻璃钢格栅结构,其特征在于:所述凸块(5)的外表面设置有防滑层(12),且所述防滑层(12)的外表面呈凸点状。

5.根据权利要求2所述的一种负载式高强度玻璃钢格栅结构,其特征在于:所述夹层(8)的材质为芳纶纤维,且所述夹层(8)的外表面分别与上玻璃钢层(7)与下玻璃钢层(9)相接壤。

6.根据权利要求3所述的一种负载式高强度玻璃钢格栅结构,其特征在于:所述格栅本体(1)底端面的四角处均设置有橡胶凸点(14),且所述支撑柱(3)材质为钢材。

技术总结本技术公开了一种负载式高强度玻璃钢格栅结构,包括格栅本体、支撑柱、凹槽,凸块与金属筋,支撑柱设置在格栅本体的中心处,凹槽设置在所述格栅本体的前后端面,凸块设置在所述格栅本体的两侧,金属筋设置在所述凸块的内腔,上玻璃钢层的底端面设置有夹层,夹层的底端面设置有下玻璃钢层,格栅本体前后方的中心处均设置有连接销,格栅本体两侧的中心处均设置有凹孔。该负载式高强度玻璃钢格栅结构,凹槽凸块啮合的拼接方式可以实现多个格栅板拼接时有较大的接触面积,使得载荷能够均匀分布在接触面上,从而提高结构的承载能力和稳定性,在格栅的中心处和四角处设置支点可以将荷载分散到更多的支撑点上,减少了格栅结构的承载压力。技术研发人员:季宏亮,陈道斌受保护的技术使用者:江苏澳兰德新材料科技有限公司技术研发日:20231103技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240802/235302.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。