一种梯度型铝基碳化硅带材及其制备工艺的制作方法

- 国知局

- 2024-08-02 12:23:29

本技术涉及铝基碳化硅复合材料,尤其是涉及一种梯度型铝基碳化硅带材及其制备工艺。

背景技术:

1、铝基碳化硅拥有高比模量、高比强度、耐腐蚀、耐高温、抗疲劳等优异性能,使其成为了铝基复合材料中替代传统铝合金材料的重要选择之一,已经广泛用于航空航天、兵器等军事工业、集成电路、3c电子器件等领域。铝基碳化硅带材具有优异的耐磨性能、抗腐蚀性能和导热性能,是一种优异的手机边框材料。

2、目前,铝基碳化硅带材的生产一般包括铝基碳化硅铸锭的生产、铝基碳化硅铸锭轧制形成带材、铝基碳化硅带材进行热处理制得成品铝基碳化硅带材。上述所制备的铝基碳化硅带材受限于现有铝基碳化硅铸锭的粉末冶金工艺影响存在以下问题:表现出较高的脆性,容易发生断裂或破损,降低了其整体的耐用性。为此,发明人提供了一种梯度型铝基碳化硅带材及其制备工艺。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种梯度型铝基碳化硅带材及其制备工艺。

2、本技术提供的一种梯度型铝基碳化硅带材,是通过以下技术方案得以实现的:

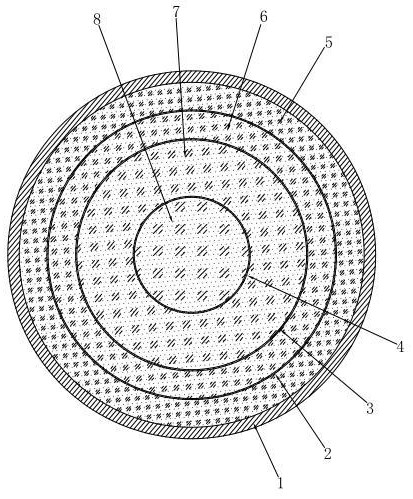

3、一种梯度型铝基碳化硅带材,主要是由外层铝基碳化硅带材、中间a层铝基碳化硅带材、中间b层铝基碳化硅带材、芯层铝基碳化硅带材一体成型而成;所述外层铝基碳化硅带材是由以下质量比百分数的原料制成:3.5-4.5%的表面改性碳纳米管、30-36%的表面改性碳化硅、6.5-7.5%的表面改性纳米碳纤维、0.6-0.8%的复配型晶须,余量为铝合金粉;所述中间a层铝基碳化硅带材是由以下质量比百分数的原料制成:2.5-3.5%的表面改性碳纳米管、24-28%的表面改性碳化硅、4.5-5.5%的表面改性纳米碳纤维、0.3-0.4%的复配型晶须,余量为铝合金粉;所述中间b层铝基碳化硅带材是由以下质量比百分数的原料制成:1.5-2.5%的表面改性碳纳米管、16-18%的表面改性碳化硅、2.5-3.5%的表面改性纳米碳纤维、0.2-0.3%的复配型晶须,余量为铝合金粉;所述芯层铝基碳化硅带材是由以下质量比百分数的原料制成:1.5-2.5%的表面改性碳纳米管、10-12%的表面改性碳化硅、1.5-2.5%的表面改性纳米碳纤维、0.1-0.2%的复配型晶须,余量为铝合金粉;所述铝合金粉为6061铝合金粉、6063铝合金粉、6013铝合金粉中的至少一种;所述复配型晶须为碳化硅晶须、氧化锌晶须、钛酸钾晶须、碳化钛晶须中的至少一种。

4、本技术中的梯度型铝基碳化硅带材不仅具有良好致密度、均匀性、导热性、耐磨性、机械强度、导电性,且整体生产成本相对较低,满足手机外框架材料的性能需求。

5、优选的,所述表面改性碳纳米管包括作为载体的多壁碳纳米管和复合于多壁碳纳米管表面的界面改性粒子,所述界面改性粒子为单原子级过渡金属,所述单原子级过渡金属为铝、镁、钛、铜、银中的至少一种。

6、优选的,所述表面改性碳化硅包括作为载体的超细碳化硅粉和通过化学气相沉积接枝于超细碳化硅粉载体表面的纳米金属簇,所述纳米金属簇为纳米铝金属簇、金属镍纳米簇、纳米铜金属簇、纳米镁金属簇、纳米钛金属簇、纳米银金属簇中的至少一种。

7、优选的,所述表面改性碳化硅包括超细碳化硅粉和接枝于超细碳化硅粉表面的多壁碳纳米管,所述多壁碳纳米管为表面改性型多壁碳纳米管,所述表面改性型多壁碳纳米管包括作为载体的多壁碳纳米管和复合于多壁碳纳米管表面的界面改性粒子,所述界面改性粒子为单原子级过渡金属,单原子级过渡金属为铝、镁、钛、铜、银中的至少一种。

8、优选的,所述表面改性纳米碳纤维包括纳米碳纤维载体和通过化学气相沉积于纳米碳纤维载体表面的纳米金属簇,所述纳米金属簇为纳米铝金属簇、金属镍纳米簇、纳米铜金属簇、纳米镁金属簇、纳米钛金属簇、纳米银金属簇中的至少一种。

9、优选的,所述复配型晶须为表面改性复配型晶须,所述表面改性复配型晶须包括复配型晶须载体和固定于复配型晶须载体表面的纳米金属簇,所述纳米金属簇为金属铝纳米簇、金属镍纳米簇、金属铜纳米簇、金属银纳米簇、金属镁纳米簇、金属钛纳米簇中的至少一种。

10、通过采用上述技术方案,改善了表面改性碳纳米管、表面改性碳化硅、表面改性纳米碳纤维、复配型晶须与铝合金基体的界面相容性,进而可改善所制备的梯度型铝基碳化硅带材的致密度、均匀性、导热性、耐磨性、机械强度、导电性。

11、优选的,所述外层铝基碳化硅带材是由以下质量比百分数的原料制成:4%的表面改性碳纳米管、32%的表面改性碳化硅、7%的表面改性纳米碳纤维、0.8%的复配型晶须,余量为铝合金粉;所述中间a层铝基碳化硅带材是由以下质量比百分数的原料制成:3%的表面改性碳纳米管、26%的表面改性碳化硅、5%的表面改性纳米碳纤维、0.4%的复配型晶须,余量为铝合金粉;所述中间b层铝基碳化硅带材是由以下质量比百分数的原料制成:2%的表面改性碳纳米管、18%的表面改性碳化硅、3%的表面改性纳米碳纤维、0.2%的复配型晶须,余量为铝合金粉;所述芯层铝基碳化硅带材是由以下质量比百分数的原料制成:2%的表面改性碳纳米管、12%的表面改性碳化硅、2%的表面改性纳米碳纤维、0.1%的复配型晶须,余量为铝合金粉。

12、通过采用上述技术方案,可保证梯度型铝基碳化硅带材的综合性能及其质量稳定性能。

13、本技术提供的一种梯度型铝基碳化硅带材的制备工艺,是通过以下技术方案得以实现的:

14、一种梯度型铝基碳化硅带材的制备工艺,包括以下步骤:

15、步骤一,表面改性碳纳米管、表面改性碳化硅、表面改性纳米碳纤维、复配型晶须的制备;

16、步骤二,按照外层铝基碳化硅带材的配方将表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物、铝合金粉进行高速球磨处理,所述铝合金粉质量等于所述表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物总质量的1.2-1.4倍,所得合金混合料通过气雾法制得球形合金粉a,球形合金粉a的d50为5-20微米,振实密度大于1.8g/cm3;

17、同时按照中间a层铝基碳化硅带材的配方将表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物、铝合金粉进行高速球磨处理,所述铝合金粉质量等于所述表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物总质量的1.2-1.4倍,所得合金混合料通过气雾法制得球形合金粉b,球形合金粉b的d50为5-20微米,振实密度大于1.8g/cm3;

18、同时按照中间b层铝基碳化硅带材的配方将表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物、铝合金粉进行高速球磨处理,所述铝合金粉质量等于所述表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物总质量的1.2-1.4倍,所得合金混合料通过气雾法制得球形合金粉c,球形合金粉c的d50为5-20微米,振实密度大于1.8g/cm3;

19、同时按照芯层铝基碳化硅带材的配方将表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物、铝合金粉进行高速球磨处理,所述铝合金粉质量等于所述表面改性碳纳米管、表面改性纳米碳纤维、表面改性晶须组合物总质量的1.2-1.4倍,所得合金混合料通过气雾法制得球形合金粉d,球形合金粉d的d50为5-20微米,振实密度大于1.8g/cm3;

20、步骤三,成型模具包括外模腔、中侧a模腔、中侧b模腔、芯模腔;按照外层铝基碳化硅带材的配方将步骤二中的球形合金粉a与步骤一中的表面改性型碳化硅粉混合均匀后置于成型模具中的外模腔,按照中间a层铝基碳化硅带材的配方将步骤二中的球形合金粉b与步骤一中的表面改性型碳化硅粉混合均匀后置于成型模具中的中侧a模腔,按照中间b层铝基碳化硅带材的配方将步骤二中的球形合金粉c与步骤一中的表面改性型碳化硅粉混合均匀后置于成型模具中的中侧b模腔,按照芯层铝基碳化硅带材的配方将步骤二中的球形合金粉d与步骤一中的表面改性型碳化硅粉混合均匀后置于成型模具中的芯模腔,进行超声波振荡、离心、预压处理得半成品预制铸锭;

21、步骤四,冷等静压成型处理,冷等静压成型参数如下:成型温度20-50℃,成型压力:先以15-30 mpa/s加压至 100mpa,保压10-20s,再以8-12 mpa/s加压至 200mpa,保压10-20s,再以4-6 mpa/s加压至 300mpa,保压10-20s,再以2-3mpa/s加压至 400mpa,保压10-30s,再以1-1.5mpa/s加压至 500mpa,保压10-30s,然后以4-8mpa/s降压至200 mpa,保压20-40s,再以15-30mpa/s降压至0mpa,成型速度为2-6mm/s,即可制得成品预制铸锭;

22、步骤五,所得成品预制铸锭在氮气或者惰性保护气氛下进行快速烧结处理,快速烧结的升温速率50-200℃/min升温至650-750℃保温0.5-2.0h,以5-10℃/min降温至520-540℃保温80-150min,开炉自然冷却至室温,即可制得成品铝基碳化硅复合铸锭;

23、步骤六,成品铝基碳化硅复合铸锭经过轧制、热处理制得成品梯度型铝基碳化硅带材。

24、本技术的制备工艺相对简单,操作难度低,便于实现工业化生产制造且采用本技术中制备工艺生产的梯度型铝基碳化硅带材不仅具有良好致密度、均匀性、导热性、耐磨性、机械强度、导电性,且整体生产成本相对较低,满足手机外框架材料的性能需求。

25、优选的,所述步骤三中超声波振动处理时间15-30min,超声频率60-80khz,超声功率1000-1600w;所述步骤三中离心处理转速3000-12000rpm/min,离心处理60-300s;所述步骤三中的预压处理具体步骤如下:以5-10 mpa/s加压至 100mpa,保压30-60s,以3-5mpa/s降压至0 mpa。

26、优选的,所述步骤六中轧制处理:先将成品铝基碳化硅复合铸锭沿垂直于成品铝基碳化硅复合铸锭中轴线方向挤压扁平处理后进行轧制处理,进行轧制温度为350-500℃,轧制压力50-200mpa以轧制速度为4-6m/s,裁切端侧废料获得均匀、平整的半成品板材,对半成品板材进行热处理,先进行淬火处理,淬火参数:以20-25℃/min升温至480±0.5℃保温30-60min,水淬至室温后,重复上述淬火操作三次,后进行时效处理,时效处理参数:以10-20℃/min升温至180-190℃保温2-3h,开炉自然冷却至室温,即可制得成品梯度型铝基碳化硅带材。

27、综上所述,本技术具有以下优点:

28、1、本技术中的梯度型铝基碳化硅带材不仅具有良好致密度、均匀性、导热性、耐磨性、机械强度、导电性,且整体生产成本相对较低,满足手机外框架材料的性能需求。

29、2、本技术的制备工艺相对简单,操作难度低,便于实现工业化生产制造。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235877.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表