一种PVC人造革制备设备及方法与流程

- 国知局

- 2024-08-02 12:29:03

本发明涉及人造革生产,具体为一种pvc人造革制备设备及方法。

背景技术:

1、pvc人造革制备设备作为一种制备pvc聚氯乙烯材质的人造革设备,广泛应用于生产人造革的厂家,其中pvc人造革从备料到成品一般要经过涂敷混合液、烘干、贴合、涂敷二层混合液、烘干、压花、冷却、剥离成卷等工序,由于pvc人造革可以根据客户的要求进行定制,经常采用几涂几烘的模式,故pvc人造革从备料到成品需要经过复杂的工序。

2、现有的pvc人造革在第一次涂敷混合液时,由于基布本身材质与结构的特殊性,加之基布的初始传输部位离地面近,容易在拉伸与传输过程中,沾染到地面及各个传输辊上的灰尘、碎屑等杂质,又因为现有对基布清除杂质的搅拌臂与基布的接触面积少、接触方式为往复平移式线接触,造成搅拌臂与基布相互接触时,无法将基布上形成的气泡等杂质去除,造成混合液无法与基布完全贴合,进而使得刮刀刮取以及干燥箱干燥后,凝结在基布上的胶料厚度不均匀,进而造成pvc人造革品质降低、表面不平整等问题,现有的pvc人造革涂敷混合液的方式大概分为挤出法、转移涂抹法、压延法等,其中充当基布的材质主要分为针织布、无纺布等材质,由于在基布上粘附混合液为多次粘附,且混合液在第一次粘附时为稀料,此时的混合液是作为底胶进行粘附的,而作为面胶粘附的混合液会在搅拌时加入增稠剂形成粘稠的混合液,而针对粘稠的混合液就不需要使用搅拌臂进行刮涂了,避免搅拌臂将底胶刮掉,其中转移涂抹法在制备人造革进行涂抹底胶时,由于针织布、无纺棉布、梭织布等材质的表面为非光滑面,且基布本身并非一次性使用,故在多次使用后,其基布的表面会出现起球、脱线、褶皱等问题,进而在混合液的覆盖下,基布上的气泡等杂质会阻碍混合液粘附到基布上,影响人造革最终成品的质量。

3、为此,为了解决搅拌臂在刮取针织布、无纺棉布、梭织布等材质的基布时,由于其往复平移式的刮取方式无法将基布上的气泡等杂质完全刮落,造成混合液无法完全与基布的表面相互贴合,使得凝结的底胶厚度不均匀、成品质量低等问题,故提出了一种pvc人造革制备设备及方法。

技术实现思路

1、本发明的目的在于提供一种pvc人造革制备设备及方法,解决现有的pvc人造革在第一次涂抹混合液时,由于基布上存在气泡等杂质,导致混合液无法与基布相互贴合,进而使得凝结后的混合液厚度不均匀,造成产品质量低、表面平整度差等问题。

2、为实现上述目的,本发明提供如下技术方案:

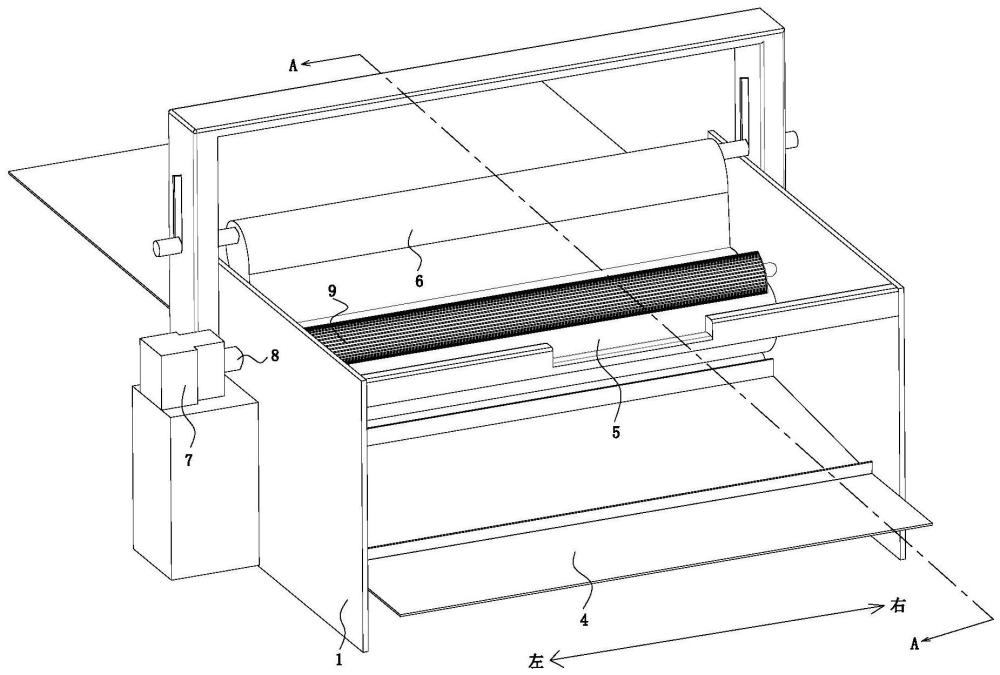

3、一种pvc人造革制备设备及方法,包括机架、主动辊、从动辊、基布、进料槽、刮刀、驱动电机、贴合辊和贴合组件所述机架内转动安装有主动辊和从动辊,所述主动辊和从动辊上传输有基布,且主动辊的位置可以随着基布的厚度而改变,所述机架内安装有储存混合液的进料槽,所述主动辊上传输的基布上方活动安装有刮平混合液的刮刀,且刮刀的位置能够随着产品的设定参数而改变,所述机架的左侧安装有驱动电机,所述机架内安装有与基布相互配合的贴合辊,且贴合辊由驱动电机驱动,所述贴合辊上安装有贴合组件,所述贴合辊与贴合组件均被混合液浸泡,所述基布与混合液接触区域的形状为弧面,所述贴合辊位于进料槽与基布连接处的左侧上方,且贴合辊将基布与混合液的接触区域分为相等的两部分,所述贴合辊使得贴合组件时刻与基布保持贴合,并在贴合辊的旋转过程中贴合组件将基布上的气泡等杂质刮除,并将基布进行捋顺,且在贴合辊的旋转过程中贴合组件使混合液均匀的粘附到基布上。

4、同时,由于生产pvc人造革的基布厚度不一致,可以随着客户设定参数的变化做出调整,故贴合辊转动的源动力不能采用主动辊的动力,且贴合辊和主动辊的旋转方向及相对旋转速度均不一致,故无法采用带传动或链传动的方式进行传动,故针对贴合辊的旋转,需要单独安装一个电机,用以驱动贴合辊旋转。

5、可知,将基布上气泡等杂质刮除的零件有很多,例如现有的搅拌臂,毛刷等零件,在电机的驱动下,以往复式平移的方式对传输的基布进行接触,并在移动过程中对混合液进行持续搅拌,相较于本方案的设计,一是搅拌臂的设置使得搅拌臂在移动过程中与传输的基布形成正弦曲线,刮取到基布的面积取决于搅拌臂与基布的接触面积,且搅拌臂一般为刚性材质,容易在移动过程中,因为基布的不平整造成卡顿现象,进而容易使得基布破损,二是毛刷在移动时,虽然可以和基布进行大面积的接触,但是由于毛刷持续与基布相接触,也会阻碍混合液粘附在基布上,故本方案采用贴合辊与贴合块,完成对基布上气泡等杂质的清除。

6、优选的,所述贴合组件包括安装槽、贴合块和复位弹簧,所述贴合辊上开设有多个安装槽,所述安装槽内均滑动安装有贴合块,且贴合块不与基布相接触时伸出贴合辊的长度均一致,所述贴合块与贴合辊之间连接有复位弹簧,所述贴合块在最小伸出距离下能够与基布相互接触,所述贴合块的长度等于该设备生产人造革的最大宽度。

7、上述方案中,为了使贴合辊更好的完成对混合液的搅拌以及对基布的清理,故贴合辊需要完全浸泡在混合液的液面以下,且混合液的液面要超过刮刀与基布接触的区域,同时刮刀、机架与进料槽共同实现了混合液的防外流作用,并使混合液更好的与贴合辊相接触,为了实现对基布上气泡等杂质的刮取,使得混合液可以与基布的表面形成良好的粘附,故贴合辊位于进料槽与基布连接处的左侧上方,且贴合辊将基布与混合液的接触区域分为相等的两部分,由于贴合块需要时刻保持与基布的相互贴合,且避免与褶皱的基布形成卡顿,故贴合块在复位弹簧的作用下,在与基布的贴合下能够发生位移并时刻保持与基布的贴合,使得贴合块可以将基布上气泡等杂质刮落,进而使得混合液更好的与基布的表面相粘附。

8、可知,为了使贴合块在贴合辊的旋转过程中时刻保证与基布的接触,考虑到主动辊为圆形,传输在主动辊上的基布与混合液的接触区域为一段弧形区域,而贴合块与基布的接触方式为线接触,故为了加强对基布的刮取,故对贴合块的总体数量及接触数量等做出限定。

9、优选的,所述贴合块与基布的接触方式为线接触,且贴合块能够沿着贴合辊的径向延长线往复移动,所述贴合块均以贴合辊的轴心环形设置,且贴合辊旋转到任意角度时至少有两个贴合块能够与基布相互贴合。

10、上述方案中,当基布经过从动辊与主动辊压紧后,被主动辊传输至进料槽,进而与贴合块相互接触,并在与混合液粘附后被刮刀刮平,从而向下一道工序传输,在基布与贴合块的接触过程中,由于贴合块与基布接触后,在基布的接触过程中,由于反作用力贴合块会向贴合辊的轴心方向移动,故为了使贴合块保持对基布的接触,故在贴合辊旋转到任意角度时至少有两个贴合块能够与基布相互贴合,为了确定贴合块的具体数量,可以由设备的大小与成品人造革的最大规格以及贴合辊轴心到主动辊轴心的距离做出数量上的改变,且贴合块需要以设定角度均匀分布,避免出现单一一个贴合块与基布相接触,且由于每台设备的大小不一致,故贴合辊距离主动辊的距离也有差异,故贴合辊上均匀安装的任意相邻两个贴合块之间的夹角角度需要结合具体情况来确定。

11、可知,防止贴合块对基布造成破坏的设置有很多,且由于贴合块需要在安装槽内滑动,故结合基布的传输对贴合块做出限定。

12、优选的,所述贴合块包括弧形部和矩形部,所述贴合块远离贴合辊轴心的一端为弧形部,靠近贴合辊轴心的一端为矩形部,所述弧形部的外表面为光滑面,所述贴合辊在旋转过程中弧形部能够保持与基布的相互贴合。

13、上述方案中,当基布在传输时,弧形部完成对基布的接触,并在贴合辊的旋转过程中,由复位弹簧的限制使弧形部的外表面完成与基布的贴合,由于弧形部的外表面为光滑面,减少了与基布的摩擦,故避免弧形部对基布造成破坏。

14、可知,实现混合液对基布加强接触的设置有很多,由于贴合块并不能对混合液粘附到基布形成直接帮助,混合液的粘附主要是由基布本身的材质及混合液的特性,使混合液可以粘附在基布的表面,且不渗透于基布,故本方案采用开设溢流孔,使部分混合液以高于其他混合液的流速完成与基布的接触。

15、优选的,任意相邻两个所述贴合块之间的贴合辊外壁上均开设有多个溢流孔,且溢流孔与安装槽相互贯通,任意一个所述贴合块所处的安装槽均不与其它安装槽相互贯通。

16、上述方案中,为了使部分混合液以设定的流速完成与基布的接触,故开设了溢流孔,在贴合块的往复移动过程中,位于安装槽外部的混合液经过溢流孔进入安装槽内,并在贴合块的移动过程中,不断吸收混合液与喷涂混合液,由于喷涂混合液是在贴合块与基布相挤压的过程中实现的,且由于单个安装槽为半封闭设计,加上至少有两个贴合块可以和基布相接触,故该安装槽内的混合液可以从溢流孔喷出,对贴合块覆盖区域的基布进行靶向喷涂。

17、可知,避免复位弹簧在贴合块的移动过程中防偏移、防弯曲以及对复位弹簧上粘附的混合液进行清除的设置有很多,考虑到贴合块的移动以及复位弹簧的压缩极限以及整体产品的安装,故本方案采用具备伸缩结构的固定柱和滑动套来完成上述作用。

18、优选的,所述贴合块包括弧形部和矩形部,所述贴合块远离贴合辊轴心的一端为弧形部,靠近贴合辊轴心的一端为矩形部,所述弧形部的外表面为光滑面,所述贴合辊在旋转过程中弧形部能够保持与基布的相互贴合。

19、上述方案中,当贴合块被挤压后,贴合块会向贴合辊的轴心方向移动,在移动过程中,容易因为复位弹簧的弯曲造成贴合块的偏移,进而使得贴合块的移动形成卡顿,故在复位弹簧的内圈安装固定柱和滑动套,避免复位弹簧的弯曲使贴合块产生的偏移,进而使得贴合块更好的将基布上的杂质进行刮落,增强混合液粘附到基布上的质量,同时滑动套的外表面为粗糙面,在复位弹簧的压缩过程中,可以与滑动套发生相对摩擦,进而使粘附在复位弹簧上的混合液被磨擦掉,避免复位弹簧失效,造成贴合块硬挤压基布。

20、可知,实现贴合块对基布分层次、分力度刮涂的设置有很多,结合贴合辊的安装位置,以及贴合块的形状,为了使贴合块对基布上随机出现的凸起或褶皱进行更好的捋顺,故本方案通过设定复位弹簧的弹性系数差异,使各个贴合块与基布的挤压力度不一致,形成对基部的分层次刮涂。

21、优选的,所述贴合辊上安装的贴合块为多组设置,每组所述贴合块所连接的复位弹簧的弹性系数沿着贴合辊旋转的方向依次增大。

22、上述方案中,由于贴合辊上安装的贴合块为多组设置,每组所述贴合块所连接的复位弹簧的弹性系数沿着贴合辊旋转的方向依次增大,故与基布接触的每组贴合块的移动位置与移动速度均不一致,故在复位弹簧的作用下,受到挤压后,贴合块移动,且由于所需的挤压力不同,故贴合块与基布的贴合程度不一致,对基布的刮涂效果不一致,使得贴合块可以分层次的对基布进行刮涂,防止单一一个贴合块在遇到基布局部凸起时,未能对基布上其余部分的杂质进行刮除。

23、可知,为了实现对混合液的导流以及使得被贴合块刮除的气泡进行破碎的设置有很多,结合贴合辊的旋转方向,以及进料槽的位置,本方案采用挡块的设置,完成对气泡的清除,避免气泡影响到刮刀刮平混合液的作用。

24、优选的,所述进料槽与混合液接触的内壁上安装有多个挡块,且挡块与贴合辊的中心对称设置,所述挡块的安装位置与贴合辊的轴心等高,且挡块为弧形柱体,所述挡块的高度沿着挡块靠近贴合辊的方向依次增高,所述挡块不与贴合块相接触,所述挡块上安装有多个凸块,且凸块朝向贴合辊的一面为尖锐面。

25、上述方案中,当贴合辊旋转时,会通过贴合块将基布上的气泡进行刮除,此时,气泡随着贴合辊的旋转向混合液的液面移动,并漂浮在混合液上,由于挡块的设置,使得进料槽内因贴合辊搅拌而流动的混合液沿着挡块的弧形轨迹向贴合辊两侧流动,并在混合液的流动过程中,凸块与气泡碰撞将气泡尽可能的破碎,防止气泡积聚在混合液的液面上对刮刀造成影响,且使得进料槽内混合液液面的高度基本一致。

26、可知,实现对贴合辊在长期不用时,对贴合辊内残留的混合液进行清洁的设置有很多,结合具体实施环境,还需要完成对贴合辊的保养与维护,使得贴合辊更好的实现对基布的清洁,保障成品的质量,故本方案设置端盖,完成对所有安装槽两端与混合液的隔绝。

27、优选的,所述贴合辊的两端安装有端盖,所述端盖通过螺纹与贴合辊相连接,且贴合辊和端盖均为耐腐蚀橡胶材质,所述端盖在跟随贴合辊的旋转过程中不与机架相接触。

28、上述方案中,当使用人员通过旋转将端盖通过螺纹实现与贴合辊的螺纹连接后,并在贴合辊的工作过程中,防止安装槽内的混合液从两端露出,降低溢流孔的喷涂效果,且在设备维修保养时,可以将贴合辊拆除下来,打开端盖,用清水冲洗各个安装槽,完成对贴合辊内外的清洁,将残留的混合液进行清除,完成对贴合辊的保养,并检修贴合块的磨损情况。

29、可知,针对pvc人造革制备的方法及流程有很多,结合上述各个方案,针对混合液的粘附对备料到成品做出限定,使制备的人造革表面平整、厚度基本一致,提高人造革的产品质量。

30、pvc人造革的生产,包括如下步骤:

31、s1.工作人员将成卷的所述基布通过多个传输辊进行展开与张紧,进而将基布传输至从动辊上,所述主动辊的旋转将基布沿着进料槽传输至刮刀后方,通过客户要求,设定刮刀与基布之间的距离;

32、s2.将配置好的混合液倒入进料槽内,且混合液需要淹没所述贴合辊并高于刮刀的刀尖,并在设备工作过程中,不断加入新的混合液;

33、s3.所述主动辊的旋转将基布顺时针进行传输,所述驱动电机使得贴合辊逆时针旋转,完成贴合块对基布上杂质的刮除,使得混合液更好的粘附到基布的表面上;

34、s4.所述基布的传输过程中,刮刀将基布上粘附的混合液按照设定高度进行刮平;

35、s5.所述刮刀刮平后的基布带着剩余的混合液进入干燥箱中进行烘干,并在烘干后进行压实,从而进入下一个进料槽中进行粘附面胶,并在刮刀的刮平后,再次进入烘干箱中烘干,被烘干的人造革按照客户要求,进行几涂几烘后,进入压花辊进行压图案,在压花后进行冷却;

36、s6.工作人员将压花好的人造革传输进分离机,所述基布与凝结后的人造革进行分离,并在旋转辊的作用下,将成品人造革与基布进行旋转成卷,成卷后的基布单独存放进行重复使用,成卷后的人造革进入震动机,测试其表面耐磨性;

37、s7.在下一次生产人造革时,将上次成卷储存的基布取出,按照s1的流程完成相应备料环节。

38、上述方案中,通过贴合辊的旋转,使贴合块同时完成对基布上气泡等杂质的刮除,并对基布进行捋顺,并在此过程中,对混合液进行充分的搅拌,使混合液以均衡的密度粘附到基布上,并在其他设备的辅助下,将混合液进行刮平、烘干、压合、压花、分离,进而完成对人造革的制备;

39、与现有技术相比,本发明的有益效果为:

40、1、现有的pvc人造革制备设备及方法,在第一次涂敷混合液时,由于基布本身材质与结构的特殊性,加之基布的初始传输部位离地面近,容易在拉伸与传输过程中,沾染到地面及各个传输辊上的灰尘、碎屑等杂质,又因为现有对基布清除杂质的搅拌臂与基布的接触面积少、接触方式为往复平移式线接触,造成搅拌臂与基布相互接触时,无法将基布上形成的气泡等杂质去除,造成混合液无法与基布完全贴合,进而使得刮刀刮取以及干燥箱干燥后,凝结在基布上的胶料厚度不均匀,进而使得pvc人造革品质降低、表面不平整等问题,为了解决这些问题,故设计了贴合辊、贴合块等零件,完成对基布上杂质的清除,一方面,在贴合辊的旋转过程中,使得贴合块将基布上的杂质进行刮除,进而使混合液以均衡的浓度完成与基布的粘附;另一方面,贴合块与基布的接触,能够将基布的褶皱和凸起进行捋顺,避免刮刀与基布产生卡顿,造成对基布的破坏。

41、2、本发明通过设置贴合辊、贴合块、复位弹簧,目的使通过贴合辊的转动,使贴合块时刻保持与基布的接触,进而将基布上的杂质进行刮除,使得混合液更好的粘附到基布的表面;关于贴合辊、贴合块设置的目的在于,一是使得贴合辊可以和混合液进行充分的接触,进而对混合液完成大范围持续搅拌,防止混合液中部分物质沉积,造成密度不均匀,二是防止贴合辊的旋转影响基布的传输与刮刀的刮取,在使得贴合块完成对基布的刮取后,还需要传输一段距离才能被刮刀刮取,避免混合液来不及完全粘附到基布上;贴合块与复位弹簧设置的目的在于,在复位弹簧张紧力的作用下贴合块与基布能够始终保持接触,完成对基布全方面,全区域内杂质的刮除,使混合液可以直接粘附到基布的表面,并在复位弹簧的作用下,避免与基布形成卡顿,对基布造成破坏,使基布以均匀的平面与混合液进行接触,使凝结后的混合液厚度基本一致,提高成品人造革的生产质量。

42、3、本发明通过设置复位弹簧、固定柱、滑动套和溢流孔,目的是通过贴合块的往复移动,将混合液以设定速度喷涂到基布上,且在复位弹簧的作用下实现贴合块的往复移动,避免贴合块发生卡顿,从而影响到贴合块刮除杂质的效果;复位弹簧与固定柱和滑动套设置的目的在于,一是防止复位弹簧在压缩过程中,由于自身的弯曲导致贴合块的偏移,使得贴合块造成卡顿与基布形成硬接触,二是复位弹簧与滑动套的相互摩擦,将粘附到复位弹簧上的混合液进行去除,避免复位弹簧压缩失效,影响到贴合块对基布上杂质的刮除效果;复位弹簧与溢流孔设置的目的在于,在复位弹簧张紧力的作用下,使贴合辊外的混合液进入安装槽,进而在贴合块与基布的挤压过程中,将安装槽内的混合液从溢流孔喷涂到基布上,加强混合液与基布的接触,使两者更好的形成粘附,提高混合液凝结在基布上的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236315.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表