恒流量控制阀组、副臂控制模块、整机液压系统和起重机的制作方法

- 国知局

- 2024-08-05 11:44:21

本申请属于工程机械液压,具体地,涉及一种恒流量控制阀组、副臂控制模块、整机液压系统和起重机。

背景技术:

1、起重机副臂主要用于增加载荷提升高度,扩大工作范围的装置,在工作过程中,副臂的工作幅度需要经常改变,以适应不同的工况需求,副臂变幅有机械拉板变幅与液压油缸变幅两种方式,机械拉板方式不但元件较多,机构复杂,更重要的是变幅动作不灵便,可靠性不佳,通过油缸直接控制副臂的幅度,则简单高效灵活,同时便于实现自动化,智能化,所以应用越来越广泛。

2、当采用油缸变幅方式时,是通过副臂变幅油缸的油缸活塞杆的伸出和缩回来控制副臂起幅和落幅。一般地,副臂变幅系统由单独设计的定量泵供油,通过胶管卷筒向油缸供油,主换向阀用于控制实现油缸活塞杆的伸出和缩回,变幅油缸的锁定通常由双向液压锁完成,主换向阀和定量泵在变幅油缸无动作时卸荷。在这种常规的副臂变幅系统中,必须具备独立的油泵供油。而且由于压力要求较高,必须新增一个柱塞泵,需要增加一个取力口,或者油泵窜泵接口,同时因为柱塞泵的体积较大,占用空间较多,容易影响整机的总体布置。另外,系统响应性差,变幅指令发出后,液压油由油源出发,通过数十圈的胶管才能抵达油缸,然后建压,执行动作,系统响应时间很长。

技术实现思路

1、本申请的目的是提供一种恒流量控制阀组、副臂控制模块、整机液压系统和起重机,以实现副臂液压系统的简化及其对整机液压系统的快捷接入。

2、为实现上述目的,本申请第一方面提供了一种恒流量控制阀组,包括:

3、插装阀;

4、插装换向阀,包括一侧的工作油口以及另一侧的与所述工作油口选择性相连的主回油口和换向阀进油口,所述工作油口与所述插装阀的控制油口相连,所述换向阀进油口与所述插装阀的主进油口相连;

5、反馈开关阀,设置在所述插装阀的主进油口与所述恒流量控制阀组的主反馈油口之间相连的工作反馈油路中。

6、在一些实施方式中,所述恒流量控制阀组的所述主反馈油口、所述主进油口和所述主回油口分别连接有用于连接到液压泵油路的泵快换接头。

7、在一些实施方式中,所述换向阀进油口与所述插装阀的主进油口之间连接有进油旁通油路,所述进油旁通油路中设有第一单向阀,所述第一单向阀设置为允许液压油从所述主进油口流向所述换向阀进油口且反向截止。

8、在一些实施方式中,所述主反馈油口连接有压力传感器和电比例溢流阀;和/或,所述工作反馈油路中还设有与所述反馈开关阀串联的反馈阻尼;和/或,所述插装换向阀和所述反馈开关阀均为电磁换向阀。

9、在一些实施方式中,所述换向阀进油口与所述插装阀的主出油口之间连接有补充连接油路,所述补充连接油路中设有第二单向阀,所述第二单向阀设置为允许液压油从所述插装阀的出油口流向所述换向阀进油口且反向截止。

10、本申请第二方面提供了一种副臂控制模块,包括:

11、上述的恒流量控制阀组;和

12、主换向阀,所述主换向阀一侧的进油口与所述插装阀的所述主出油口相连,所述主换向阀一侧的回油口与所述恒流量控制阀组的所述主回油口相连,所述主换向阀另一侧的工作油口用于连接控制副臂变幅油缸。

13、在一些实施方式中,所述副臂控制模块包括:

14、蓄能器,液压连接于所述主换向阀的进油口;

15、蓄能开关阀,用于控制所述蓄能器与所述主换向阀的进油口之间的油路通断。

16、在一些实施方式中,所述主换向阀的工作油口包括用于液压连接所述副臂变幅油缸的无杆腔的第一工作油口和用于液压连接所述副臂变幅油缸的有杆腔的第二工作油口,所述第二工作油口连接有溢流阀。

17、在一些实施方式中,所述主换向阀一侧的进油口和回油口的连接管道中设有第一胶管卷筒,且另一侧的工作油口的连接管道中设有第二胶管卷筒,所述第二胶管卷筒的外端设有用于连接油缸油路的油缸快换接头。

18、本申请第三方面提供了一种整机液压系统,包括:

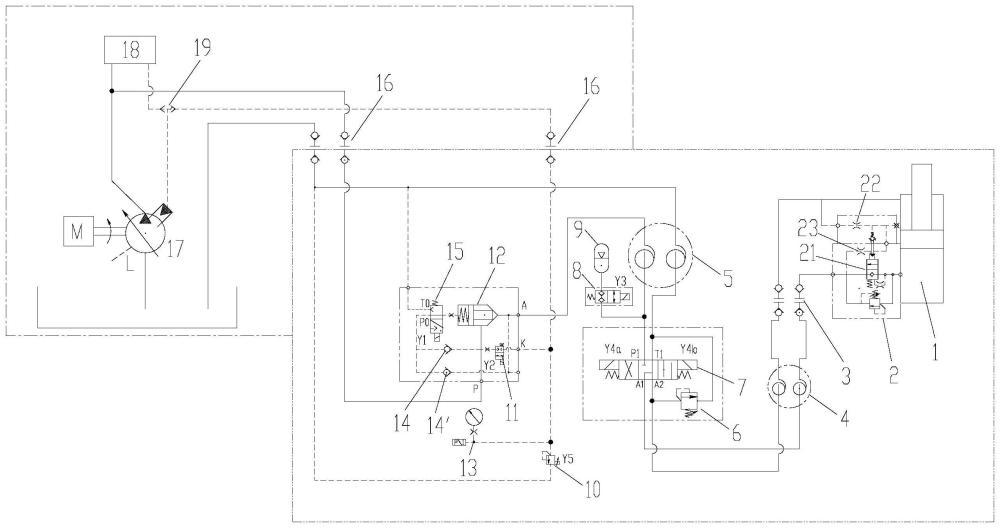

19、上述的副臂控制模块;和

20、副臂变幅油缸,与所述主换向阀的工作油口油路连接。

21、在一些实施方式中,所述副臂变幅油缸包括设置在无杆腔工作油路中并用于无杆腔油液锁止的平衡阀,所述平衡阀包括平衡阀芯,所述平衡阀芯的控制口通过设有进口阻尼的先导油路连接至有杆腔工作油路并且通过设有旁通阻尼的旁通油路连接至所述无杆腔工作油路的低压侧。

22、在一些实施方式中,所述整机液压系统还包括:

23、负载敏感油泵和主阀,所述负载敏感油泵用于分别朝向所述主阀和所述恒流量控制阀组的所述主进油口泵送液压油;

24、梭阀,所述梭阀的第一比较油口连接所述主阀的反馈油口,且第二比较油口连接所述恒流量控制阀组的所述主反馈油口,所述梭阀的出油口连接所述负载敏感油泵的油泵反馈口。

25、本申请第四方面提供了一种起重机,所述起重机包括根据本申请的整机液压系统。

26、通过本申请的恒流量控制阀组、副臂控制模块的设计,副臂液压系统可作为一个子模块直接接入已有的整机液压系统,而无需对原有系统进行更改。其中通过插装阀、插装换向阀和反馈开关阀的组合设计,在接入整机液压系统后,使主泵为副臂子系统提供恒流量油源,无需新增油泵,油源管理等相关元件和设备,而且插装阀过流流量大,可保障副臂变幅油缸的流量需求。

27、本申请实施方式的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.恒流量控制阀组,其特征在于,所述恒流量控制阀组包括:

2.根据权利要求1所述的恒流量控制阀组,其特征在于,所述恒流量控制阀组的所述主反馈油口(k)、所述主进油口(p)和所述主回油口(t0)分别连接有用于连接到液压泵油路的泵快换接头(16)。

3.根据权利要求1或2所述的恒流量控制阀组,其特征在于,所述换向阀进油口(p0)与所述插装阀(12)的主进油口(p)之间连接有进油旁通油路,所述进油旁通油路中设有第一单向阀(14),所述第一单向阀(14)设置为允许液压油从所述主进油口(p)流向所述换向阀进油口(p0)且反向截止。

4.根据权利要求3所述的恒流量控制阀组,其特征在于,所述主反馈油口(k)连接有压力传感器(13)和电比例溢流阀(10);和/或,所述工作反馈油路中还设有与所述反馈开关阀(11)串联的反馈阻尼;和/或,所述插装换向阀(15)和所述反馈开关阀(11)均为电磁换向阀。

5.根据权利要求3所述的恒流量控制阀组,其特征在于,所述换向阀进油口(p0)与所述插装阀(12)的主出油口(a)之间连接有补充连接油路,所述补充连接油路中设有第二单向阀(14’),所述第二单向阀(14’)设置为允许液压油从所述插装阀(12)的出油口流向所述换向阀进油口(p0)且反向截止。

6.副臂控制模块,其特征在于,所述副臂控制模块包括:

7.根据权利要求6所述的副臂控制模块,其特征在于,所述副臂控制模块包括:

8.根据权利要求6所述的副臂控制模块,其特征在于,所述主换向阀(7)的工作油口包括用于液压连接所述副臂变幅油缸(1)的无杆腔的第一工作油口(a1)和用于液压连接所述副臂变幅油缸(1)的有杆腔的第二工作油口(a2),所述第二工作油口(a2)连接有溢流阀(6)。

9.根据权利要求8所述的副臂控制模块,其特征在于,所述主换向阀(7)一侧的进油口(p1)和回油口(t1)的连接管道中设有第一胶管卷筒(5),且另一侧的工作油口的连接管道中设有第二胶管卷筒(4),所述第二胶管卷筒(4)的外端设有用于连接油缸油路的油缸快换接头(3)。

10.整机液压系统,其特征在于,所述整机液压系统包括:

11.根据权利要求10所述的整机液压系统,其特征在于,所述副臂变幅油缸(1)包括设置在无杆腔工作油路中并用于无杆腔油液锁止的平衡阀(2),所述平衡阀(2)包括平衡阀芯(21),所述平衡阀芯(21)的控制口通过设有进口阻尼(22)的先导油路连接至有杆腔工作油路并且通过设有旁通阻尼(23)的旁通油路连接至所述无杆腔工作油路的低压侧。

12.根据权利要求10所述的整机液压系统,其特征在于,所述整机液压系统还包括:

13.起重机,其特征在于,所述起重机包括根据权利要求10~12中任意一项所述的整机液压系统。

技术总结本申请公开了一种恒流量控制阀组、副臂控制模块、整机液压系统和起重机,恒流量控制阀组包括插装阀;插装换向阀,包括一侧的工作油口以及另一侧的与所述工作油口选择性相连的主回油口和换向阀进油口,所述工作油口与所述插装阀的控制油口相连,所述换向阀进油口与所述插装阀的主进油口相连;反馈开关阀,设置在所述插装阀的主进油口与所述恒流量控制阀组的主反馈油口之间相连的工作反馈油路中。副臂控制模块包括恒流量控制阀组和主换向阀。整机液压系统包括副臂控制模块和副臂变幅油缸,还可包括负载敏感油泵和主阀等。本申请可达到将副臂液压系统可作为一个子模块直接接入已有的整机液压系统的目的,而无需对原有系统进行更改。技术研发人员:张铁军,李怀福,何伟受保护的技术使用者:中联重科股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259130.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表