一种大型高压对辊制砂机的智能自动化控制方法与流程

- 国知局

- 2024-08-05 11:44:47

本发明涉及制砂设备控制,特别是一种大型高压对辊制砂机的智能自动化控制方法。

背景技术:

1、近些年,高压单传动对辊机的应用越来越广泛,尤其是在机制砂破碎领域。

2、目前,大型高压单传动对辊制砂机基本包括主电机、减速器、机架、主动辊、从动辊、液压站、油缸、进料装置、稀油站以及润滑装置,其中:主电机通过减速器为主动辊提供旋转动力,机架起到对主动辊和从动辊的支撑作用,油缸安装在从动辊后侧,控制系统通过液压站控制油缸伸缩,实现从动辊的前进和后退动作,并且在制砂过程中保证其制砂压力。

3、但是,由于这种单传动的大型高压对辊制砂机在负荷运行中,需要同时满足制砂机运行稳定和制砂质量稳定的要求,而制砂机运行稳定包括各机械结构的稳定、主电机状态稳定、对辊压力稳定、稀油站稳定和各轴承温度正常以及各辅助设备正常运行,因而,要实现其自动化控制是一个比较难的问题。

4、中国专利(专利申请号为202110720963.9)公开的“一种机制砂石中细碎车间均衡破碎智能控制方法”,其在智能控制中心的控制系统中预设智能控制判别表,并实时采集料位计数据与设置的控制范围进行比对,出现偏差时,调整进料胶带机输送量,使破碎机中矿石填充量位于料位计的控制范围内;同时实时监控进料料胶带机稳各配料点的给料关系和输送量、出料输送量、破碎机工作电流,各参数均设置控制偏差范围,超出偏差范围时,按智能控制判别表判断标准调整给料机的频率参数,使各参数维持在允许的偏差范围内。通过对过程参数智能监控及调控,能有效保证系统的均衡运行,从而达到绿色高效低耗整形破碎的工艺目标,实现各设备智能调控,降低人工成本,保证了中细碎破碎工序产品质量一致性,为高品质砂石加工奠定基础。

5、另一中国专利(专利申请号为201710306337.9)公开的“一种破碎筛分装备智能控制系统及控制方法”,该系统包括采集模块和智能控制模块;采集模块包括:三相有功功率表和电流互感器;智能控制模块包括:智能控制装置和pid控制器;所述三相有功功率表的输入端设置于破碎筛分装备的出料皮带和回料皮带电机控制回路上,所述电流互感器的输入端设置于破碎筛分装备的电机控制回路上,所述三相有功功率表的输出端和电流互感的输出端连接智能控制装置的输入端,所述智能控制装置的输出端连接pid控制器的输入端,所述pid控制器的输出端连接破碎筛分装备的变频器的输入端;该系统可以自动找到中碎设备和细碎设备的最佳运行状态;并通过该参数控制设备运行使设备一直处于高效率的运行状态。

6、还有中国专利(专利申请号为202210047999.x)公开的“一种挖掘机破碎工况智能控制系统及方法”,该本发明包括:信息采集模块:用于采集工况信息,并对工况信息进行处理,得到工况参数;设定功率参数模块:用于根据得到的工况参数,计算并设定功率参数;溢流阀压力匹配模块;破碎与主泵流量检测模块;输出功率计算模块;功率判断模块;主泵输出流量调控模块;本发明通过整体的改进,能够实现对溢流阀控制破碎系统压力进行调整,使得整个系统能够针对不同的作业工况调整调整破碎压力,实现了压力和工况的完美匹配,保证了功率的完美使用和生产效率,并通过程序设置不同工况模式,使压力与功率完美匹配工况,达到高效节能的目的。

技术实现思路

1、本发明所要解决的技术问题是提供一种用于大型高压单传动对辊制砂机的控制方法,该方法能依据自动检测的设备运转状况、判断并决定设备转入相对应的预设的运行模式;应用该方法控制的制砂设备,能够降低操作人员的劳动强度和技能要求,且具备节能、安全可靠、成砂质量好等优点。

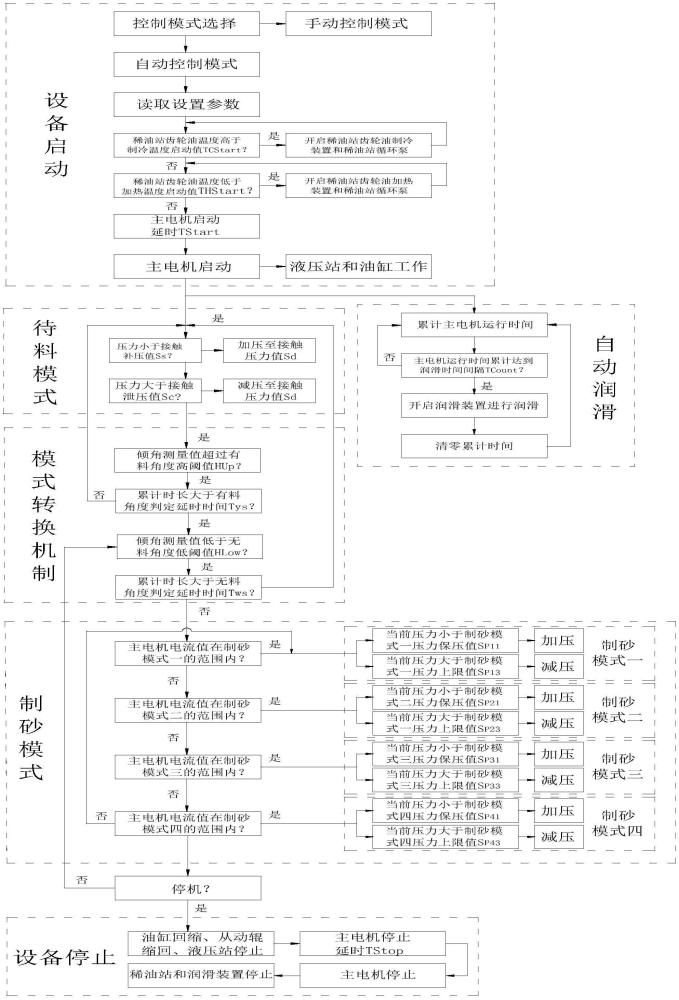

2、为解决上述技术问题,本发明所采取的技术方案是发明一种大型高压对辊制砂机的智能自动化控制方法,其通过自动控制系统,控制过程如下:

3、㈠、设备启动:

4、a、控制模式选择;

5、b、设置控制参数:

6、a、设置润滑控制参数;

7、b、设置主电机启停控制参数;

8、c、设置待料模式控制参数;

9、d、设置模式转换机制控制参数;

10、e、设置制砂模式控制参数;

11、c、启动主电机;

12、㈡、进入待料模式;

13、㈢、进入模式转换机制;

14、㈣、进入制砂模式;

15、㈤、设备停止。

16、所述润滑控制参数包括稀油站齿轮油温度控制参数和自动润滑装置控制参数;

17、所述稀油站齿轮油温度控制参数包括:加热温度启动值thstart和加热温度停止值thstop以及制冷温度启动值tcstart和制冷温度停止值tcstop;

18、所述自动润滑装置控制参数包括:自动润滑时间间隔tcount和单次润滑时长tlong。

19、所述主电机启停控制参数包括主电机启动延时tstart和主电机停止延时tstop。

20、所述待料模式控制参数包括:主动辊与从动辊之间的接触压力值sd、接触补压值ss、接触泄压值sc。

21、所述模式转换机制控制参数包括:有料角度高阈值hup、有料角度判定延时时间tys、无料角度低阈值hlow和无料角度判定延时时间tws。

22、所述制砂模式控制参数包括:制砂模式一控制参数、制砂模式二控制参数、制砂模式三控制参数和制砂模式四控制参数;

23、所述制砂模式一控制参数包括:电流范围下限值alow1、制砂模式一电流上限值aup1、制砂模式一压力保压值sp11、制砂模式一压力目标值sp12和制砂模式一压力上限值sp13;

24、所述制砂模式二控制参数包括:电流范围下限值alow2、制砂模式二电流上限值aup2、制砂模式二压力保压值sp21、制砂模式二压力目标值sp22和制砂模式二压力上限值sp23;

25、所述制砂模式三控制参数包括:电流范围下限值alow3、制砂模式三电流上限值aup3、制砂模式三压力保压值sp31、制砂模式三压力目标值sp32和制砂模式三压力上限值sp33;

26、所述制砂模式四控制参数包括:电流范围下限值alow4、制砂模式四电流上限值aup4、制砂模式四压力保压值sp41、制砂模式四压力目标值sp42和制砂模式四压力上限值sp43;

27、各个制砂模式的电流参数存在着以下逻辑关系:alow1≤aup1≤alow2≤aup2≤alow3≤aup3≤alow4≤aup4。

28、所述启动主电机包括:

29、①、油温检测:

30、当设备启动时,稀油站循环泵随即启动,自动控制系统首先将检测到的稀油站齿轮油温度值与设置值进行比较:当稀油站齿轮油温度低于加热温度启动值thstart时,稀油站齿轮油加热装置进行加热升温,加热至加热温度停止值thstop时停止加热;当稀油站齿轮油温度高于制冷温度启动值tcstart时,稀油站齿轮油制冷装置开始降温,当温度降至制冷温度停止值tcstop时停止制冷;

31、②、主电机延时启动:

32、当稀油站齿轮油温度处于加热温度启动值thstart和制冷温度启动值tcstart之间时,稀油站循环泵将稀油站齿轮油泵送至减速机内,且在经过设置的主电机启动延时tstart时间后,主电机启动,同时,自动控制系统累计主电机运行时间,液压站和油缸也开始工作,设备进入待料模式。

33、所述待料模式是:

34、当主电机启动后,油缸开始工作,主动辊与从动辊之间形成接触压力,当接触压力小于接触补压值ss时,自动控制系统控制其增压至接触压力值sd;当接触压力大于接触泄压值sc时,自动控制系统控制其减压至接触压力值sd;此后,设备进入模式转换机制。

35、所述模式转换机制包括:

36、①、有料角度比较:

37、设备进入模式转换机制后,先进行有料角度比较,当检测到的倾角测量值超过有料角度高阈值hup时,自动控制系统开始累计计时,当累计时长大于有料角度判定延时时间tys时,自动控制系统控制设备进入无料角度比较,并中断累计计时;当累计时长小于有料角度判定延时时间tys时,自动控制系统控制设备退回到待料模式,并中断累计计时;

38、②、无料角度比较:

39、设备进入无料角度比较后,当检测到的倾角测量值高于无料角度低阈值hlow时,自动控制系统开始累计计时,当累计时长大于无料角度判定延时时间tws时,自动控制系统控制设备进入制砂模式,并中断累计计时;当累计时长小于无料角度判定延时时间tws时,自动控制系统控制设备退回到待料模式,并中断累计计时。

40、所述制砂模式是:

41、设备进入制砂模式后,随即开展主电机电流值比较,当主电机电流值在制砂模式一电流范围下限值alow1到制砂模式一电流上限值aup1之间时,自动控制系统控制设备转换为制砂模式一,并自动控制主动辊与从动辊之间的压力值在制砂模式一压力保压值sp11到制砂模式一压力上限值sp13之间,并尽量接近制砂模式一压力目标值sp12;

42、以此类推,当主电机电流值在制砂模式二或制砂模式三或制砂模式四的电流范围下限值到电流范围上限值之间时,自动控制系统控制设备转换为相对应的制砂模式二或制砂模式三或制砂模式四,并自动控制主动辊与从动辊之间的压力值在相对应的制砂模式二或制砂模式三或制砂模式四的压力保压值到压力上限值之间,并尽量接近压力目标值;

43、当主电机电流值不在上述制砂模式一或制砂模式二或制砂模式三或制砂模式四的电流范围下限值到电流范围上限值之间时,自动控制系统控制设备直接转换为制砂模式一;

44、上述制砂模式的转换,在整个制砂模式里动态进行;

45、并且,在整个制砂模式里,自动控制系统还会动态地进行无料角度比较,当检测到的倾角测量值连续低于无料角度低阈值hlow的时长小于无料角度判定延时时间tws时,自动控制系统控制设备维持在制砂模式里;当检测到的倾角测量值连续高于无料角度低阈值hlow的时长大于无料角度判定延时时间tws时,自动控制系统会自动控制设备退回到无料角度比较步骤,并降低主动辊与从动辊之间的接触压力至接触压力值sd。

46、在主电机启动后,还设置有自动润滑,所述自动润滑是:

47、当自动控制系统累计的主电机运行时间到达设置的润滑时间间隔tcount后,自动控制系统将控制润滑装置对主动辊和从动辊的轴承进行润滑,润滑时间为设置的单次润滑时长tlong;

48、润滑时间过后,自动控制系统将自动清零累计时间,等待下一次自动润滑。

49、所述设备停止是:

50、当设备需要停止时,自动控制系统首先通过液压站控制油缸回缩,让从动辊缩回,液压站停止工作;其后,在经过主电机停止延时tstop时间后,主电机停止运转,同时,稀油站和润滑装置也停止工作。

51、本发明的大型高压对辊制砂机的智能自动化控制方法,与现有同类技术相比,具备如下积极效果:

52、一是可实现设备启动停止过程中的相关联锁操作,降低人员操作强度以及技能要求。

53、二是能实现设备来料状态的智能判断,并根据结果使设备进入对应模式;无料进入时,设备进入待料模式,既节约能源,又保证对辊处于低压力接触状态,保证设备安全;有料进入时,设备进入制砂模式,通过对压力的自适应调节,可保证对辊处于合适的压力区间,进而提高一次成砂率,降低成粉率,提高产能;同时,由于其降低了辊皮磨损,因而延长了辊皮的寿命,从而可降低耗材成本。

54、三是实现了大型高压单传动对辊制砂机全流程的无人化,大大降低了人员劳动强度。

55、四是操作简单,即使操作者对该系统不是特别熟悉,也不会因为操作错误造成设备损伤,大大降低了操作人员的技能需求。

56、五是各种工艺参数均为可设定,可根据不同种类的物料设定相应的工艺参数,保证成砂质量。

57、六是便于更改优化,如果需要还可以增加其它控制量,具有可扩展性。

58、七是具有多种远程操作接口可实现本地以及云端的远程操作需求。

59、据测试,应用本发明的智能自动化控制方法控制的大型高压对辊制砂机,相较于手动控制系统或其他控制方法控制的同类同规格的大型高压对辊制砂机,其台时产能提升约5-10%,成粉率(即:废品率)降低约3-6%,辊皮使用寿命延长约180-200h,耗材成本降低0.15-0.20元/吨。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259183.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表