球磨机优化控制方法、装置、计算机设备及可读存储介质与流程

- 国知局

- 2024-08-05 11:47:44

本发明涉及数据处理,尤其涉及一种球磨机优化控制方法、装置、计算机设备及可读存储介质。

背景技术:

1、为了从矿石中选出有用矿物,首先必须将矿石粉碎,使其中的有用矿物和无用矿物达到单体解离,磨矿过程是矿物单体解离的关键流程,磨矿效果的好坏严重影响了后续选别指标。磨矿过程普遍存在复杂性、非线性、时变性、大时滞性、不确定性等特点。球磨机的磨矿过程是复杂多变的,它受到的影响因素很多,是选矿工业中可变参数最多的作业之一,而且各因素之间相互影响、相互制约,检测也比较困难。磨矿回路的参数因设备磨损程度不同是变化的,它们之间的关系是非线性的。磨矿过程中的许多因素如原矿性质、设备机械性能、磨机衬板厚度等都是时变的。因球磨机研磨固体物料的特点,所以磨矿过程存在大时滞特点,而且钢球等介质在球磨机筒体内的运动状态未知,内部机理复杂。

2、长期以来,磨矿生产系统目前主要采用操作人员巡检+经验控制的模式,需要操作人员在现场不断的观察现场设备的运转状态等的情况,人工操作和设备管理的难度较大,这种控制模式耗人耗力,一方面由于需要不断的在现场巡检观察,岗位位置分散,所以需要的操作人员数量较多,而且对操作人员的技术要求也较高,每个操作人员都需要判断生产运行情况,然后根据判断结果调整控制参数,工人的劳动强度较大;另一方面,由于系统运行过程不确定的干扰因素较多,设备工作负荷高,人员巡检不及时、判断和调整不准确,都会造成生产指标的波动,影响生产效率。

技术实现思路

1、有鉴于此,本发明的目的是为了克服现有技术中的不足,提供一种球磨机优化控制方法、装置、计算机设备及可读存储介质。

2、本发明提供如下技术方案:

3、第一方面,本公开实施例中提供了一种球磨机优化控制方法,所述方法包括:

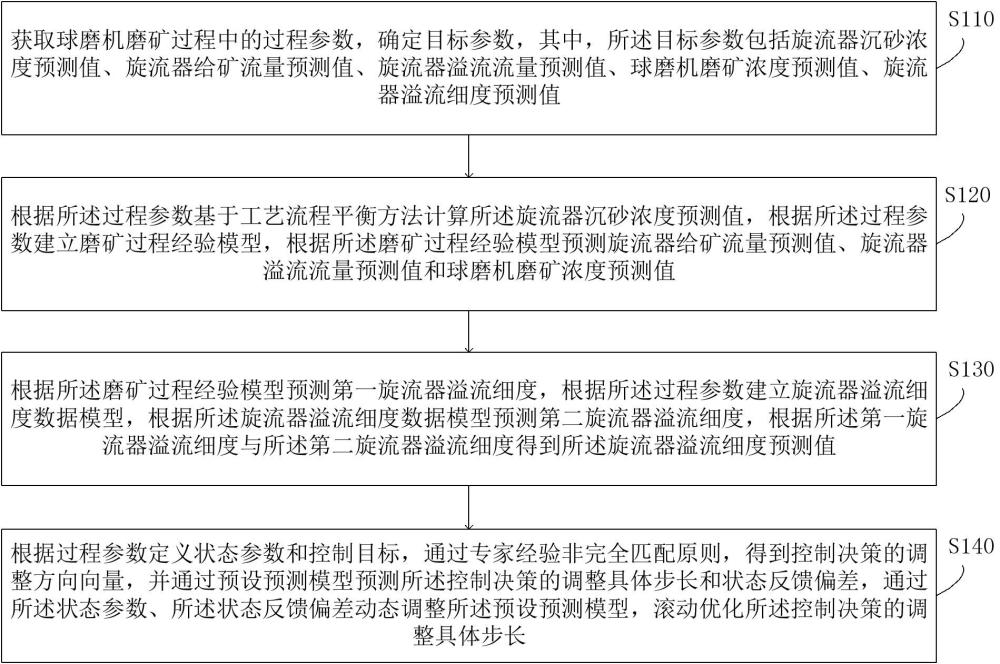

4、获取球磨机磨矿过程中的过程参数,确定目标参数,其中,所述目标参数包括旋流器沉砂浓度预测值、旋流器给矿流量预测值、旋流器溢流流量预测值、球磨机磨矿浓度预测值、旋流器溢流细度预测值;

5、根据所述过程参数基于工艺流程平衡方法计算所述旋流器沉砂浓度预测值,根据所述过程参数建立磨矿过程经验模型,根据所述磨矿过程经验模型预测旋流器给矿流量预测值、旋流器溢流流量预测值和球磨机磨矿浓度预测值;

6、根据所述磨矿过程经验模型预测第一旋流器溢流细度,根据所述过程参数建立旋流器溢流细度数据模型,根据所述旋流器溢流细度数据模型预测第二旋流器溢流细度,根据所述第一旋流器溢流细度与所述第二旋流器溢流细度得到所述旋流器溢流细度预测值;

7、根据过程参数定义状态参数和控制目标,通过专家经验非完全匹配原则,得到控制决策的调整方向向量,并通过预设预测模型预测所述控制决策的调整具体步长和状态反馈偏差,通过所述状态参数、所述状态反馈偏差动态调整所述预设预测模型,滚动优化所述控制决策的调整具体步长。

8、进一步地,所述过程参数包括干矿密度、旋流器给矿浓度、旋流器溢流浓度、旋流器给矿流量和旋流器溢流流量,所述根据所述过程参数基于工艺流程平衡方法计算所述旋流器沉砂浓度预测值,包括:

9、利用预设旋流器给矿密度计算公式并根据所述干矿密度与所述旋流器给矿浓度计算旋流器给矿密度,利用预设旋流器溢流密度计算公式并根据所述干矿密度与所述旋流器溢流浓度计算旋流器溢流密度;

10、利用预设旋流器沉砂浓度计算公式并根据所述旋流器给矿密度、所述旋流器溢流密度、所述旋流器给矿浓度、所述旋流器溢流浓度、所述旋流器给矿流量与所述旋流器溢流流量计算所述旋流器沉砂浓度预测值;

11、其中,所述预设旋流器给矿密度计算公式为:

12、

13、所述预设旋流器溢流密度计算公式为:

14、

15、所述预设旋流器沉砂浓度计算公式为:

16、

17、式中,为所述预设旋流器给矿密度,为所述旋流器溢流密度,为所述干矿密度,为所述旋流器给矿浓度,为所述旋流器溢流浓度,为所述旋流器沉砂浓度预测值,为所述旋流器给矿流量,为所述旋流器溢流流量。

18、进一步地,所述过程参数还包括旋流器分级压力、球磨机给矿量、球磨机给水量、泵池补加水量,所述根据所述磨矿过程经验模型预测所述旋流器给矿流量预测值、所述旋流器溢流流量预测值和所述球磨机磨矿浓度预测值,包括:

19、利用预设旋流器给矿流量计算公式并根据所述旋流器分级压力计算旋流器给矿流量预测值,利用预设旋流器溢流流量计算公式并根据所述球磨机给矿量、所述球磨机给水量和所述泵池补加水量计算旋流器给矿流量预测值;

20、利用预设旋流器沉砂密度计算公式并根据所述干矿密度与所述旋流器沉砂浓度计算旋流器沉砂密度;

21、利用预设球磨机磨矿浓度计算公式并根据所述球磨机给矿量、所述球磨机给水量、所述旋流器沉砂浓度、所述旋流器沉砂密度、所述旋流器给矿流量与所述旋流器溢流流量计算球磨机磨矿浓度预测值;

22、其中,所述预设旋流器给矿流量计算公式为:

23、

24、所述预设旋流器溢流流量计算公式为:

25、

26、预设旋流器沉砂密度计算公式为:

27、

28、所述预设球磨机磨矿浓度计算公式为:

29、

30、式中,为所述旋流器给矿流量预测值,为预设系数,为所述旋流器分级压力,为所述旋流器溢流流量预测值,为所述球磨机给矿量,为所述球磨机给水量,为所述泵池补加水量,为所述旋流器沉砂密度,为所述球磨机磨矿浓度预测值。

31、进一步地,所述过程参数还包括球磨机磨矿浓度、球磨机功率、球磨机自由端油压、旋流器结构参数、旋流器溢流产率和工艺设计标准压力,所述根据所述磨矿过程经验模型预测第一旋流器溢流细度,包括:

32、利用预设旋流器分级压力矫正系数计算公式并根据所述旋流器分级压力与所述工艺设计标准压力计算旋流器分级压力矫正系数,利用预设磨矿效果系数计算公式并根据所述球磨机磨矿浓度、所述球磨机磨矿浓度预测值、所述球磨机功率、所述球磨机自由端油压计算磨矿效果系数;

33、利用预设旋流器分级效果系数计算公式并根据所述旋流器结构参数、所述干矿密度、所述旋流器给矿浓度与所述旋流器分级压力计算旋流器分级效果系数;

34、利用预设第一旋流器溢流细度计算公式并根据所述旋流器分级压力矫正系数、所述磨矿效果系数、所述旋流器分级效果系数、所述旋流器给矿浓度与所述旋流器溢流产率计算所述第一旋流器溢流细度;

35、其中,所述预设旋流器分级压力矫正系数计算公式为:

36、

37、所述预设磨矿效果系数计算公式为:

38、

39、所述预设旋流器分级效果系数计算公式为:

40、

41、所述预设第一旋流器溢流细度计算公式为:

42、

43、式中,为所述旋流器分级压力矫正系数,为所述工艺设计标准压力,为第一预设系数,为所述磨矿效果系数,为第二预设系数,为第三预设系数,为所述球磨机功率,为所述球磨机磨矿浓度,为所述球磨机自由端油压,为所述旋流器分级效果系数,为第四预设系数,为所述旋流器结构参数,为所述第一旋流器溢流细度,为所述旋流器溢流产率,、分别为第五预设系数、第六预设系数,、、、、、、为预设常数。

44、进一步地,所述过程参数还包括渣浆泵电流,所述根据所述旋流器溢流细度数据模型预测第二旋流器溢流细度,根据所述第一旋流器溢流细度与所述第二旋流器溢流细度得到所述旋流器溢流细度预测值,包括:

45、通过所述旋流器溢流细度数据模型根据所述球磨机功率、所述渣浆泵电流、所述旋流器给矿浓度、所述旋流器溢流浓度与所述旋流器分级压力预测所述第二旋流器溢流细度;

46、根据所述第一旋流器溢流细度与所述第二旋流器溢流细度建立旋流器溢流细度混合模型,并通过所述旋流器溢流细度混合模型预测所述旋流器溢流细度预测值。

47、进一步地,所述过程参数还包括泵池液位和渣浆泵频率,所述根据所述过程参数定义状态参数和控制目标,并通过预设预测模型预测所述控制决策的调整具体步长和状态反馈偏差,包括:

48、根据所述球磨机功率、所述球磨机自由端油压、所述泵池液位、所述渣浆泵电流、所述旋流器给矿流量、所述旋流器给矿浓度、所述旋流器溢流流量、所述旋流器溢流浓度与所述旋流器分级压力建立所述状态参数;

49、根据所述球磨机给矿量、所述球磨机给水量、所述泵池补加水量与所述渣浆泵频率建立所述控制决策;

50、根据所述过程参数定义所述状态参数和所述控制目标,并通过所述专家经验非完全匹配原则得到所述控制决策的调整方向向量;

51、根据所述过程参数、所述状态参数、所述控制目标以及所述调整方向向量,并通过所述预设预测模型预测所述控制决策的调整具体步长和状态反馈偏差。

52、进一步地,所述通过所述状态参数与所述状态反馈偏差动态调整所述预设预测模型,包括:

53、根据两个相邻时刻的所述状态参数计算实际状态参数变化情况,利用预设反馈偏差积分计算公式并根据所述实际状态参数变化情况与所述状态反馈偏差计算反馈偏差积分;

54、通过所述反馈偏差积分对当前磨矿过程进行评价,并通过所述状态反馈偏差动态调整所述预设预测模型;

55、其中,所述预设反馈偏差积分计算公式为:

56、式中,为所述反馈偏差积分,为所述实际状态参数变化情况,为所述状态反馈偏差,为当前时刻。

57、第二方面,本公开实施例中提供了一种球磨机优化控制装置,所述装置包括:

58、确定模块,用于获取球磨机磨矿过程中的过程参数,确定目标参数,其中,所述目标参数包括旋流器沉砂浓度预测值、旋流器给矿流量预测值、旋流器溢流流量预测值、球磨机磨矿浓度预测值、旋流器溢流细度预测值;

59、第一预测模块,用于根据所述过程参数基于工艺流程平衡方法计算所述旋流器沉砂浓度预测值,根据所述过程参数建立磨矿过程经验模型,根据所述磨矿过程经验模型预测旋流器给矿流量预测值、旋流器溢流流量预测值和球磨机磨矿浓度预测值;

60、第二预测模块,用于根据所述磨矿过程经验模型预测第一旋流器溢流细度,根据所述过程参数建立旋流器溢流细度数据模型,根据所述旋流器溢流细度数据模型预测第二旋流器溢流细度,根据所述第一旋流器溢流细度与所述第二旋流器溢流细度得到所述旋流器溢流细度预测值;

61、调整模块,用于根据过程参数定义状态参数和控制目标,通过专家经验非完全匹配原则,得到控制决策的调整方向向量,并通过预设预测模型预测所述控制决策的调整具体步长和状态反馈偏差,通过所述状态参数、所述状态反馈偏差动态调整所述预设预测模型,滚动优化所述控制决策的调整具体步长。

62、第三方面,本公开实施例中提供了一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现第一方面中所述的球磨机优化控制方法的步骤。

63、第四方面,本公开实施例中提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现第一方面中所述的球磨机优化控制方法的步骤。

64、本技术的有益效果:

65、本技术实施例提供的球磨机优化控制方法,通过获取球磨机磨矿过程中的过程参数,确定目标参数,其中,所述目标参数包括旋流器沉砂浓度预测值、旋流器给矿流量预测值、旋流器溢流流量预测值、球磨机磨矿浓度预测值、旋流器溢流细度预测值;根据所述过程参数基于工艺流程平衡方法计算所述旋流器沉砂浓度预测值,根据所述过程参数建立磨矿过程经验模型,根据所述磨矿过程经验模型预测旋流器给矿流量预测值、旋流器溢流流量预测值和球磨机磨矿浓度预测值;根据所述磨矿过程经验模型预测第一旋流器溢流细度,根据所述过程参数建立旋流器溢流细度数据模型,根据所述旋流器溢流细度数据模型预测第二旋流器溢流细度,根据所述第一旋流器溢流细度与所述第二旋流器溢流细度得到所述旋流器溢流细度预测值;根据过程参数定义状态参数和控制目标,通过专家经验非完全匹配原则,得到控制决策的调整方向向量,并通过预设预测模型预测所述控制决策的调整具体步长和状态反馈偏差,通过所述状态参数、所述状态反馈偏差动态调整所述预设预测模型,滚动优化所述控制决策的调整具体步长。上述方法实现磨矿过程的数据可视化,提高了磨矿效率。

66、为使本发明的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259446.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表