一种铸余渣与转炉钢渣热态混兑实现稳定化的方法与流程

- 国知局

- 2024-08-05 11:53:11

本发明属于冶金渣处理,具体涉及一种铸余渣与转炉钢渣热态混兑实现稳定化的方法。

背景技术:

1、2021年中国粗钢产量达到10.33亿吨,占全球粗钢产量的53%,而大量产排的转炉钢渣、铸余渣等,已严重制约冶金行业健康、高效、长足的发展。

2、转炉钢渣是转炉炼钢产生的废渣,一般为粗钢产量的10~15%。转炉钢渣主要成分是cao、sio2、al2o3、fe2o3、mgo及少量mno、feo。转炉钢渣的主要矿物组成是硅酸二钙(c2s)、硅酸三钙(c3s)、ro相及游离氧化钙(f-cao)、铁铝酸四钙(c4af)。针对转炉钢渣产生量大、碱度高、并含有f-cao的特点,为获得大宗量利用,目前钢铁企业都采用了相应的钢渣预处理工艺技术,如:热闷法、盘泼法、滚筒法、水淬法、风碎法等,虽然一定程度上使cao得到消解,但是仍未达到完全稳定化。

3、钢水精炼并浇铸结束后,钢包内有一定量钢水残留,其与包内的冶炼渣共同形成热态铸余渣,约占每炉钢液量的1~2%。通常情况下,铸余渣被倒入铸钢平台下的渣罐或沙坑内进行冷却处理,处理工艺包括:热泼法、格栅法、滚筒法、气碎法等。与转炉钢渣相比较,铸余渣中的铁氧化物(feo+fe2o3)含量较低,al2o3含量较高,并且在冷却过程中由于发生β-c2s向γ-c2s的晶型转变,导致体积膨胀,使铸余渣粉化,利用难度加大,并污染环境。在上述冷却处理过程中,铸余渣含有的大量物理显热和化学潜热未被有效利用,造成了能量的浪费。

4、中国专利cn201510116835.8公开了一种液态钢渣在线改性方法,在转炉、电炉、lf炉等冶炼装置出渣的同时,将液态钢渣和一定粒度的钢渣改质剂按照一定质量比混匀,然后冷却。该专利是为了获取更高碱度的改性钢渣,便于钢渣在钢厂内重复利用,从公开的内容判断属于高温液体与固体混合。

5、中国专利cn201810203985.6公开了利用转炉钢渣余热协同固废制备铁铝系高活性材料的方法,包括步骤如下:1)将赤泥、煤矸石和校正材料烘干、粉磨;2)将设定比例的赤泥、煤矸石和校正材料混合,并在钢渣出炉前将混合物颗粒与熔融态钢渣混合均匀,得混合料,使混合料中cao35~49%,sio2 10~25%,fe2o3 15~30%,al2o3 10~25%,且碱度系数cm为0.9~1.1,si/al为2~3,al/fe为2.5~3。利用冷态的赤泥、煤矸石和校正材料与热态转炉钢渣混合,在经过高温煅烧,煅烧后的熟料粉磨,即得铁铝系高活性材料。但其未涉及热态铸余渣与热态转炉钢渣混兑,更未涉及混兑后渣的矿相调整与稳定。

技术实现思路

1、本发明的目的在于提供一种铸余渣与转炉钢渣热态混兑实现稳定化的方法,实现渣的大宗量利用。

2、为达到上述目的,本发明的技术方案是:

3、一种铸余渣与转炉钢渣热态混兑实现稳定化的方法,包括如下步骤:

4、1)将热态铸余渣倾倒于空的渣罐中,并合上盖;所述热态铸余渣的成分包含:cao40~55%,al2o3 20~45%,sio2 5~25%,mgo 3~

5、7%,feo+fe2o3 1~10%,以重量百分比计;

6、2)将载有热态铸余渣的渣罐运至转炉炼钢工位,承接热态转炉钢渣,该热态转炉钢渣的温度不低于1400℃;

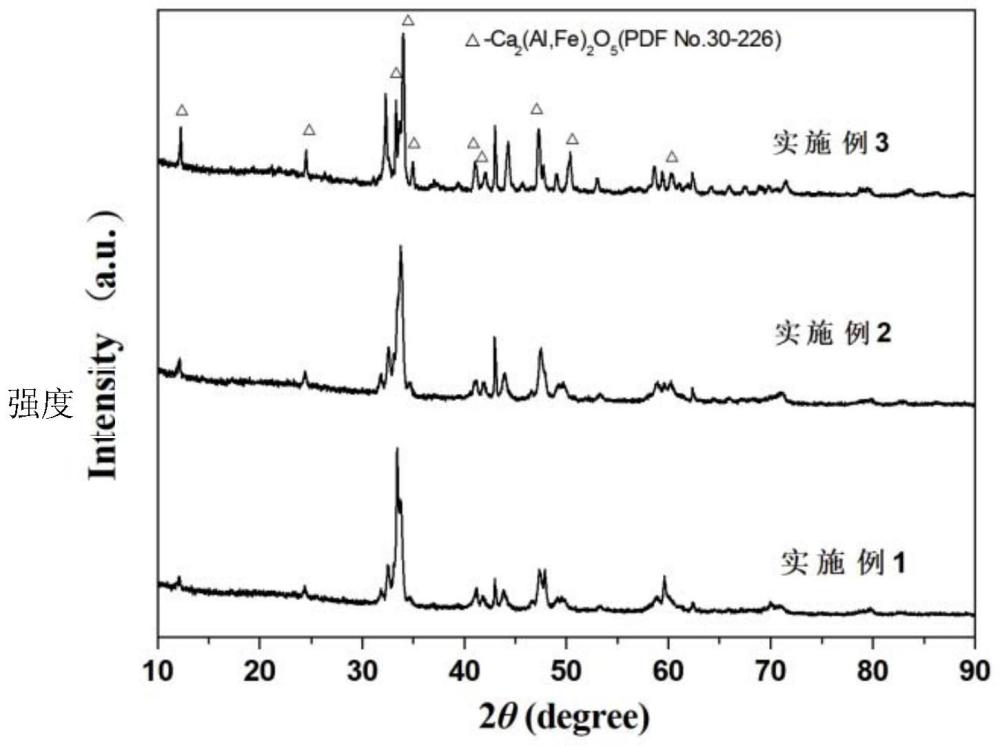

7、3)利用热态转炉钢渣倾倒的冲击力,实现热态铸余渣与热态转炉钢渣的混兑,混兑后获得主晶相为铁铝酸钙ca2(fe,al)2o5的渣矿相组织;

8、至此完成铸余渣对转炉钢渣的成分进行调整;其中,所述热态铸余渣与热态转炉钢渣的混兑比例为(10%~30%)∶(90%~70%);

9、4)混兑后的渣矿采用滚筒法处理工艺进行后处理。

10、优选的,所述热态铸余渣为硅钢、酸洗板或碳钢精炼结束后的熔渣。

11、本发明所述方法利用铸余渣的高al2o3含量,转炉钢渣的fe2o3,高cao含量,按照反应式(1)生成以ca2(fe,al)2o5为主晶相的矿物结构。

12、2cao+fe2o3+al2o3=ca2(fe,al)2o5 (1)

13、ca2(fe,al)2o5是ca2fe2o5和ca2al2o5固溶体,是硅酸盐水泥熟料和铝酸盐水泥中的主要矿相之一,具有潜在的水化活性,且水化活性随固溶体中al/fe摩尔比增加而增加,当作为大宗量利用如:建筑混凝土,对混凝土强度的提高有帮助,而且水化产物具有固化重金属cr的能力,具有环保效应。

14、本发明不仅解决现有技术中由于铸余渣中β-c2s→γ-c2s矿相转化导致体积膨胀而粉化的问题,而且避免了转炉钢渣中的f-cao生成,从而实现铸余渣和转炉钢渣矿相结构的调整与稳定化。

15、本发明的有益效果:

16、(1)本发明将难以利用的铸余渣和转炉钢渣进行矿相调整,调整后的渣是以ca2(fe,al)2o5为主晶相的矿相结构,获得稳定化,便于后续大宗量利用,经济、环境效益明显。

17、(2)本发明利用热态铸余渣和热态转炉钢渣的混兑进行成分调整,充分利用了两种渣的物理显热,实现了熔渣的高温混兑。

18、(3)本发明可与滚筒法处理钢渣工序相衔接,直接常态化处理调整后的渣。

技术特征:1.一种铸余渣与转炉钢渣热态混兑实现稳定化的方法,其特征是,包括如下步骤:

2.如权利要求1所述的铸余渣与转炉钢渣热态混兑实现稳定化的方法,其特征是,所述热态铸余渣为硅钢、酸洗板或碳钢精炼结束后的熔渣。

技术总结一种铸余渣与转炉钢渣热态混兑实现稳定化的方法,包括如下步骤:1)将热态铸余渣倾倒于空的渣罐中,并合上盖;热态铸余渣的成分包含:CaO 40~55%,Al<subgt;2</subgt;O<subgt;3</subgt; 20~45%,SiO<subgt;2</subgt; 5~25%,MgO 3~7%,FeO+Fe<subgt;2</subgt;O<subgt;3</subgt; 1~10%,以重量百分比计;2)将载有热态铸余渣的渣罐运至转炉炼钢工位,承接温度不低于1400℃的热态转炉钢渣;3)利用热态转炉钢渣倾倒的冲击力,实现热态铸余渣与热态转炉钢渣的混兑,热态铸余渣与热态转炉钢渣的混兑比例为(10%~30%)∶(90%~70%);混兑后获得主晶相为铁铝酸钙Ca<subgt;2</subgt;(Fe,Al)<subgt;2</subgt;O<subgt;5</subgt;的渣矿相组织;至此完成铸余渣对转炉钢渣的成分进行调整;4)混兑后的渣矿采用滚筒法处理工艺进行后处理。技术研发人员:肖永力,张友平,李永谦,王英杰,关运泽,谢梦芹受保护的技术使用者:宝山钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259899.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表