一种高炉全氧冶金电气化冶炼的方法与流程

- 国知局

- 2024-08-05 11:57:28

本发明属于黑色冶金领域,涉及一种高炉全氧冶金电气化冶炼的方法,适用于高炉炼铁流程。

背景技术:

1、目前世界上90%的生铁是由传统高炉炼铁工艺生产的,在传统高炉炼铁工艺中,主要燃料以焦炭和煤粉为主,从炉顶装入含铁炉料和焦炭,同时从炉缸风口喷入热空气和煤粉,由于固体燃料消耗较高,温室气体co2排放较高。针对传统高炉的问题,氧气鼓风与炉顶煤气循环的全新炼铁工艺被开发应用,该工艺为了克服全氧后炉腹煤气量不足、上冷下热的弊端,需要将炉顶煤气脱除 co2后,预热到 900-1300℃,再循环回高炉利用,该工艺可以克服上述传统高炉co2排放高的缺点,但是炉顶煤气脱除 co2成本较大,预热过程成本较高,并且循环返回高炉后造成外供煤气量减少,对整个钢铁企业的煤气平衡产生不利影响。

技术实现思路

1、为了解决传统高炉大量使用焦炭,环境污染严重,碳排放高,氧气鼓风高炉脱除co2及煤气预热成本高的问题,本发明提供了一种高炉全氧冶金电气化冶炼的方法,可以不用或者最少使用焦炭,具有一定的温室气体co2减排功效、改善炼铁工艺能源结构,稳定钢铁企业煤气平衡,同时可为化工行业提供优质原料气。

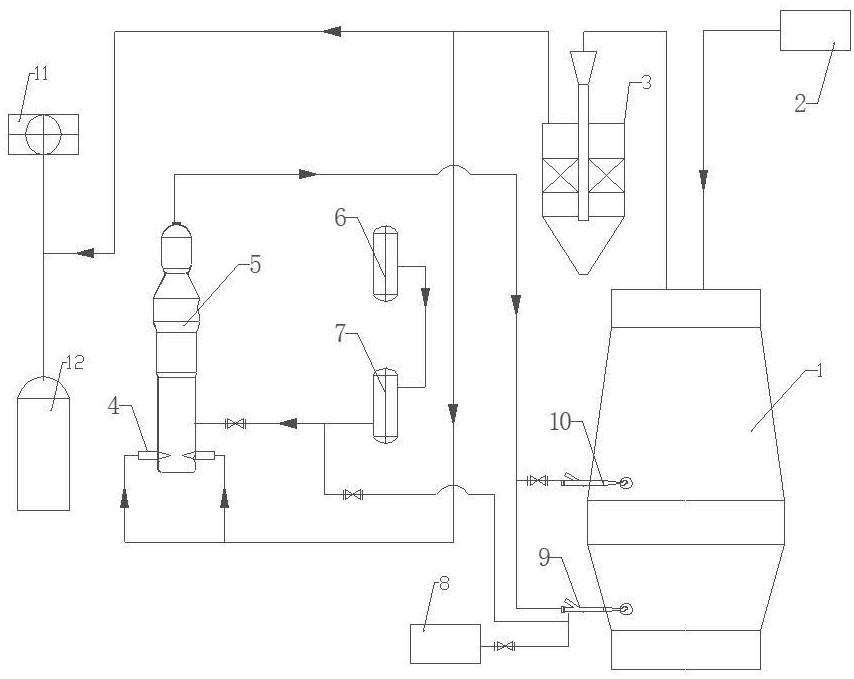

2、本发明所采取的技术方案是:一种高炉全氧冶金电气化冶炼的方法,该方法的主要装备组成为:冶金高炉,装配料装置,煤气含尘脱水处理装置,煤气中co2重整装置,喷煤装置,电加热装置,剩余煤气处理装置,复合风口装置,炉身喷吹装置,氧气源装置,氮气源装置;

3、所述的电加热装置为直流非转移电弧等离子炬、直流转移电弧等离子炬、交流电弧等离子炬、射频等离子炬、微波离子炬中的一种或者几种的组合,煤气以等离子发生装置作为加热的热源,等离子炬功率范围在5~15mw,温度可达2000~8000℃,射流速度超过200m/s;

4、所述的复合风口为复合铜套喷吹,内部设置有耐磨耐高温衬套,耐磨耐高温衬套的内部设置有煤气通道,铜套的内部一侧还设置有氧气通道,氧气通道的一端连接有供氧管道,实现高温煤气、氧气及煤粉的复合喷吹;

5、该方法以高炉作为冶金设备,炉料由炉顶的装配料装置加入炉内,炉料包括矿石和焦炭,氧气源装置提供的含氧量85-99%的氧气利用复合风口喷入炉内,同时通过氮气源的n2输送的喷煤装置提供的煤粉喷入复合风口喷入炉内,氧气与煤粉、焦炭发生燃烧,产生热量以及还原性气体,在炉内发生氧化还原反应,生成还原性煤气,夺取矿石中fe2o3中的氧,生成合格铁水和副产炉渣,产生的煤气由炉顶除尘脱水后,分成2路,一路炉顶煤气通过电加热装置加热后进入co2重整装置,通过氮气源的n2输送的喷煤装置提供的煤粉喷入co2重整装置,煤气中的co2与煤粉中的c反应生成还原剂co,此时的还原剂与炉顶的煤气中的原有还原剂在co2重整装置中汇合后由顶部流出,流出的具有还原性的还原剂分成两部分,一部分由风口的复合装置喷入炉内,另一部分由炉身喷入炉内;炉顶煤气由炉顶除尘脱水装置除尘脱水后的另一部分进入剩余煤气处理装置的发电装置或煤气柜进行节能利用或存储;

6、所述的喷煤装置具有同时给高炉复合风口和co2重整装置输送煤粉的能力,煤粉粒度≯-200目;

7、所述的高温还原剂喷入炉内,在炉内与矿石发生氧化还原反应,夺取矿石中氧,生成合格铁水和副产炉渣,替代炉内焦炭;

8、固体燃料焦炭下降至265kg/t,复合风口的煤比60-100kg/t,炉顶煤气发生量1350-1400nm3/t,氧量180-220nm3/t,电加热煤气温度1200-1300℃,进入co2重整装置的炉顶煤气量540nm3/t,出co2重整装置的还原性煤气770nm3/t,炉身喷吹100-250nm3/t,复合风口喷吹520-670nm3/t,co2重整装置的喷煤量170kg/t,入管网的剩余煤气量为786nm3/t,炉腹煤气量通量在其截面积上为55-60m2/nm3/,炉缸煤气成分co+h2的体积百分比94-96%,n2的体积百分比4-6%。炉顶煤气中co+h2的体积百分比52-55%,co2的体积百分比40-43%;

9、参数控制:高炉炉况稳定顺行,炉温稳定生铁[si]=0.4-0.55%,炉渣碱度合适控制在r2=1.05-1.18倍,无悬料,小时实际料速等于理论料速,从而得到合格铁水与副产炉渣和煤气。

10、本发明的有益效果:

11、1、本发明为了解决传统高炉大量使用焦炭,环境污染严重,碳排放高,氧气鼓风高炉脱除 co2及煤气预热成本高的问题,并提供了一种高炉全氧、炉顶煤气重整co2的冶金电气化的冶炼方法,可以较传统高炉少使用焦炭,具有一定的温室气体co2减排功效。本发明实现高炉生产过程中煤代焦,改善炼铁工艺能源结构,稳定钢铁企业煤气平衡。

12、2、本发明依据电加热提供热量,在重整装置中实现co2与煤粉中的c反应,获得了高温富化的高炉所需还原剂,重整后的还原剂温度能达到1300-2300℃,且电加热在绿电成本降低的条件下,完全使用绿电,较传统高炉碳排放降低40%以上,可实现绿色炼铁。

技术特征:1.一种高炉全氧冶金电气化冶炼的方法,该方法的主要装备组成为:冶金高炉,装配料装置,煤气含尘脱水处理装置,煤气中co2重整装置,喷煤装置,电加热装置,剩余煤气处理装置,复合风口装置,炉身喷吹装置,氧气源装置,氮气源装置;

技术总结本发明公开了一种高炉全氧冶金电气化冶炼的方法,该方法是通过其主要装备完成的:具体的包括冶金高炉,装配料装置,煤气含尘脱水处理装置,电加热装置,煤气中CO<subgt;2</subgt;重整装置,氮气源装置,喷煤装置,氧气源装置,复合风口装置,炉身喷吹装置,剩余煤气处理装置。高炉实现全氧后炉顶循环煤气不需要脱CO<subgt;2</subgt;,利用本发明的电加热装置和CO<subgt;2</subgt;重整装置对炉顶循环煤中的CO<subgt;2</subgt;进行加热裂解重整为具有高温还原性的气体CO,从而达到降低焦比,降低碳排放的目的。技术研发人员:季书民,贾志国受保护的技术使用者:新疆八一钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260285.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表