碳酸盐加氢原位催化还原的水泥熟料低碳生产方法及系统与流程

- 国知局

- 2024-08-05 11:59:46

本发明属于水泥生产,具体涉及一种碳酸盐加氢原位催化还原的水泥熟料低碳生产方法及系统。

背景技术:

1、我国水泥行业碳排放占全国总碳排放量的14%左右,在重排放工业中仅次于钢铁。co2的来源主要是含碳燃料的燃烧和原料中碳酸盐分解产生的co2,而其中碳酸盐分解产生的co2排放,约占水泥熟料生产co2排放的55~70%。

2、“双碳”目标下,水泥行业积极探索节能降碳的手段,一方面通过提高能源利用率从燃料源头减碳,增加替代燃料、新能源等燃料的应用推广,另一方面从原料出发,通过电化学等变革的方式将碳酸盐转化为中间产物,从而降低原料碳酸盐热解过程中产生的二氧化碳排放,得到低碳水泥。

3、müller等、蒋建国等人在文献中提到ni基催化剂在与caco3载体充分接触后,可催化甲烷与固相caco3直接进行干重整反应;reller发现氢气气氛相比于惰性气氛和氧化气氛可使碳酸盐的热解温度降低约150℃。中国专利cn113582208a中公开了碳酸盐进行加氢炼制产合成气的方法,但是并未实际应用于水泥生产工艺中;专利cn114735956b采用碳酸盐甲烷干重整转化炉替代现有碳酸盐分解炉,甲烷原料气既做燃料又做反应气,在催化剂作用下,实现转化炉内燃料co2及碳酸盐分解co2的合并甲烷干重整反应,但存在以下问题:1)转化炉内气量大,生成的合成气中co浓度低,处理成本较高;2)ch4与co2干重整反应吸收的热量是氢气原位催化还原碳酸盐的2倍以上,使得co2处理成本较高;3)对于催化剂与金属氧化物工程应用中的粘连及分离难题并未提及。

技术实现思路

1、本发明提供了一种碳酸盐加氢原位催化还原的水泥熟料低碳生产方法及系统,通过将燃料中的co2碳酸化为碳酸盐,连同原料中预热的碳酸盐一同加氢发生原位催化还原反应,生成可再次进行热值利用的含氢煤气用于本窑炉系统供热,而非会引起温室效应的co2。

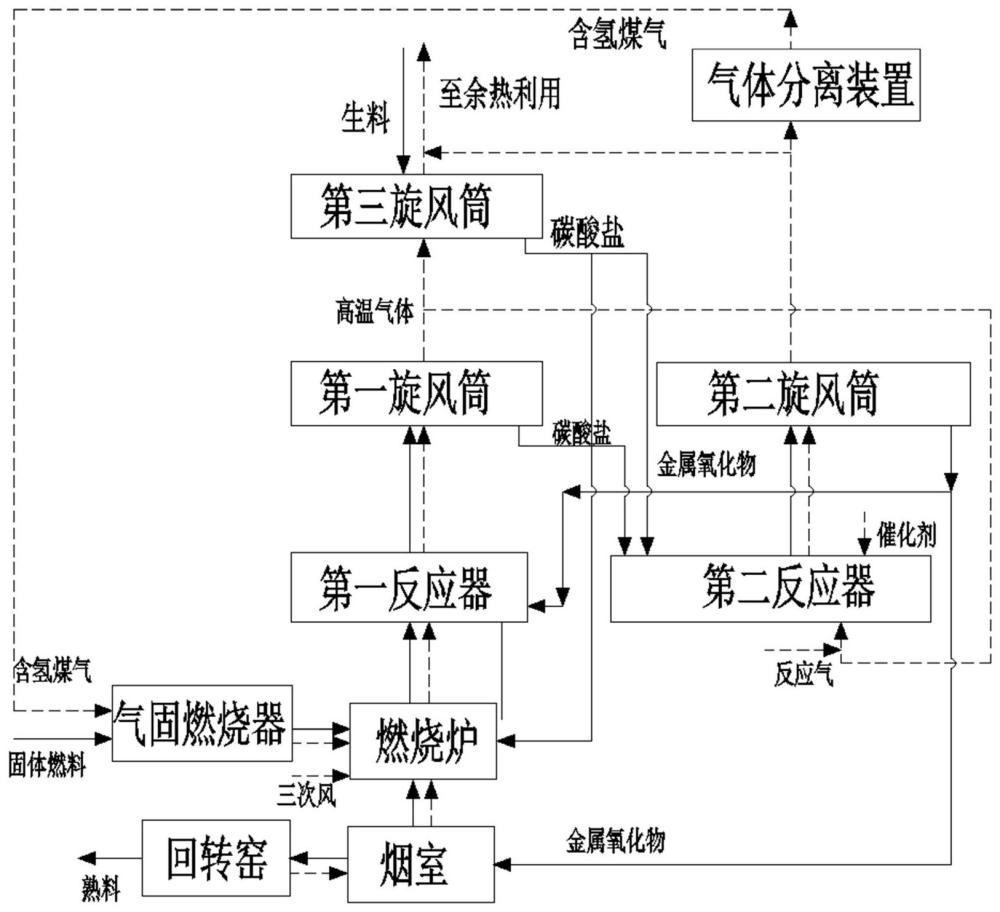

2、本发明是通过以下技术方案实现的:一种碳酸盐加氢原位催化还原的水泥熟料低碳生产系统,包括回转窑、烟室、燃烧炉、用于co2碳酸化的第一反应器、第一旋风筒、用于碳酸盐分解的第二反应器、第二旋风筒、用于预热的第三旋风筒、气体分离装置和气固燃烧器,燃烧炉锥部设有气固燃烧器和三次风管进气口,燃烧炉下方通过烟室与回转窑相连,燃烧炉上方与第一反应器进气口相连;第一反应器顶部的第一旋风筒的出风管分别通过风管与第二反应器、第三旋风筒进气口相连,第三旋风筒下部、第一旋风筒下部分别通过料管与第二反应器进料口相连;第二反应器顶部的第二旋风筒排出的高温气体,经气体分离装置分离除氮后获得含氢煤气与固体燃料分别供给气固燃烧器,第二旋风筒下部分别通过料管与第一反应器及烟室相连。

3、进一步,所述第三旋风筒的下部还通过料管与燃烧炉进料口相连。

4、一种碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,采用上述的生产系统,包括:

5、1)回转窑及燃烧炉内燃料燃烧产生的含co2高温烟气经第一反应器碳酸化并分离后,得到较低co2含量的高温气体,一部分用于预热碳酸盐,另一部分用于为第二反应器提供热源;

6、2)经旋风预热后的碳酸盐与碳酸化后的碳酸盐一同进入第二反应器进行碳酸盐加氢原位催化还原反应,在氢气氛围中600~700℃下分解得到金属氧化物、一氧化碳和氢气;

7、3)分解得到的金属氧化物一部分进入第一反应器参与碳酸化反应,另一部分通过烟室进入回转窑进行下一步熟料煅烧;

8、4)分解得到的含氢煤气经气体分离装置分离除氮后入燃烧炉的气固燃烧器充当燃料,为燃烧炉提供部分热量。

9、进一步,进入回转窑与进入第一反应器的金属氧化物质量比为(1.2~3):1。

10、进一步,经第一反应器碳酸化处理后,用于第二反应器供热与用于第三旋风筒碳酸盐预热的高温气体体积比为(2~4):1。

11、进一步,生成的高温含氢煤气与固体燃料一同进入燃烧炉的气固燃烧器充当燃料,根据红外分析仪及流量计测出的含氢煤气成分及流量大小,减少气固燃烧器的固体燃料用量。

12、进一步,用于助燃的三次风管内三次风,氧气的体积含量为21%~100%。

13、进一步,所述固体燃料为煤粉或生物质替代燃料。

14、进一步,用于预热碳酸盐的第一旋风筒为3~6级。

15、进一步,通入第二反应器内参与反应的气体为氢气与氮气的混合物,其中氢气体积浓度为50%~100%。

16、进一步,催化剂为可催化氢气与固相caco3直接原位催化还原反应的fe基固体催化剂,粒度是碳酸盐粉末粒度的10倍以上。

17、进一步,入第二反应器、入第一反应器、入烟室、入燃烧炉的料管均装有锁风效果≥95%的翻板锁风阀。

18、进一步,第一旋风筒分离效率≥95%,出口co2含量≤2%,出口温度900~1200℃;第二旋风筒分离效率≥98%,出口co2含量≤5%,出口温度450~550℃;末级第三旋风筒分离效率≥95%,出口氧含量≤1%,出口温度600~750℃。

19、进一步,第二反应器为cn2023110655206中提到的一种回转沸腾式固气反应器。

20、进一步,第二反应器为流态化反应器。

21、本发明充分利用碳酸盐与供氢分子原位反应,既可降低碳酸盐分解温度,又可生产含氢煤气的反应机理,将其与水泥生产工艺相结合,解决了生成的含氢煤气浓度过低无法有效利用的难题以及催化剂和金属氧化物粉末无法分离的实际应用问题。在保证催化剂高回收性的前提下,将燃料产生的co2碳酸化后与单独预热后的碳酸盐一同进行原位热解耦合催化还原反应,产生以下有益效果:

22、1.有效降低碳酸盐反应温度,减少能源消耗;

23、2.燃料燃烧及碳酸盐分解的产物为co,而非co2,使得整个水泥生产过程几乎无co2排放,有望实现水泥生产过程的co2近零排放;

24、3.提高含氢煤气中一氧化碳及氢气的含量,降低含氢煤气的处理及利用成本;

25、4.将产生的含氢煤气用于窑炉系统的热值替代,不仅可以降低系统能耗,还可以改善窑炉烟气中nox的排放。

技术特征:1.一种碳酸盐加氢原位催化还原的水泥熟料低碳生产系统,其特征在于,包括回转窑、烟室、燃烧炉、用于co2碳酸化的第一反应器、第一旋风筒、用于碳酸盐分解的第二反应器、第二旋风筒、用于预热的第三旋风筒、气体分离装置和气固燃烧器,燃烧炉锥部设有气固燃烧器和三次风管进气口,燃烧炉下方通过烟室与回转窑相连,燃烧炉上方与第一反应器进气口相连;第一反应器顶部的第一旋风筒的出风管分别通过风管与第二反应器、第三旋风筒进气口相连,第三旋风筒下部、第一旋风筒下部分别通过料管与第二反应器进料口相连;第二反应器顶部的第二旋风筒排出的高温气体,经气体分离装置分离除氮后获得含氢煤气与固体燃料分别供给气固燃烧器,第二旋风筒下部分别通过料管与第一反应器及烟室相连。

2.根据权利要求1所述碳酸盐加氢原位催化还原的水泥熟料低碳生产系统,其特征在于,所述第三旋风筒的下部还通过料管与燃烧炉进料口相连。

3.一种碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,采用权利要求1或2所述的生产系统,其特征在于,

4.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,进入回转窑与进入第一反应器的金属氧化物质量比为(1.2~3):1。

5.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,经第一反应器碳酸化处理后,用于第二反应器供热与用于第三旋风筒碳酸盐预热的高温气体体积比为(2~4):1。

6.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,生成的高温含氢煤气与固体燃料一同进入燃烧炉的气固燃烧器充当燃料,根据红外分析仪及流量计测出的含氢煤气成分及流量大小,减少气固燃烧器的固体燃料用量。

7.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,用于助燃的三次风管内三次风,氧气的体积含量为21%~100%。

8.根据权利要求7所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,所述固体燃料为煤粉或生物质替代燃料。

9.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,用于预热碳酸盐的第一旋风筒为3~6级。

10.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,通入第二反应器内参与反应的气体为氢气与氮气的混合物,其中氢气体积浓度为50%~100%。

11.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,催化剂为可催化氢气与固相caco3直接原位催化还原反应的fe基固体催化剂,粒度是碳酸盐粉末粒度的10倍以上。

12.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,入第二反应器、入第一反应器、入烟室、入燃烧炉的料管均装有锁风效果≥95%的翻板锁风阀。

13.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,第一旋风筒分离效率≥95%,出口co2含量≤2%,出口温度900~1200℃;第二旋风筒分离效率≥98%,出口co2含量≤5%,出口温度450~550℃;末级第三旋风筒分离效率≥95%,出口氧含量≤1%,出口温度600~750℃。

14.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,第二反应器为cn2023110655206中提到的一种回转沸腾式固气反应器。

15.根据权利要求3所述碳酸盐加氢原位催化还原的水泥熟料低碳生产方法,其特征在于,第二反应器为流态化反应器。

技术总结本发明公开了一种碳酸盐加氢原位催化还原的水泥熟料低碳生产方法及系统,包括回转窑、烟室、燃烧炉、用于CO<subgt;2</subgt;碳酸化的第一反应器、第一旋风筒、用于碳酸盐分解的第二反应器、第二旋风筒、用于预热的第三旋风筒、气体分离装置和气固燃烧器,利用金属氧化物的循环,将燃料中的CO<subgt;2</subgt;碳酸化为碳酸盐,连同原料中旋风预热后的碳酸盐一同加氢在催化剂作用下进行原位催化还原反应,得到的高温含氢煤气可用于为窑炉系统提供热量。本发明将燃料及原料中本来会转化为CO<subgt;2</subgt;的C,原位催化还原为含氢煤气,并与煤粉/生物质替代燃料掺混燃烧实现窑炉热值替代,不仅减少了水泥熟料生产全过程中的二氧化碳排放,而且还可以改善窑炉中烟气中NO<subgt;X</subgt;的排放。技术研发人员:杨欢迎,赵亮,马娇媚,彭学平,赵琳,王佳硕受保护的技术使用者:天津水泥工业设计研究院有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260514.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。