一种基于大数据的设备安全生产数据智能管理方法及系统与流程

- 国知局

- 2024-08-05 12:03:33

本发明涉及计算机,特别涉及一种基于大数据的设备安全生产数据智能管理方法及系统。

背景技术:

1、在实际生产场景中,一般都存在各种类型的生产设备,当前一般通过人工方式进行检测和评估,以基于检测结果和评估结果判断生产设备的运行情况。但是这种方式往往效率较低,也无法客观、精确的评估生产设备的运行状态,进而可能影响实际生产进度。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种基于大数据的设备安全生产数据智能管理方法及系统,能够提高设备生产安全评估的准确性。

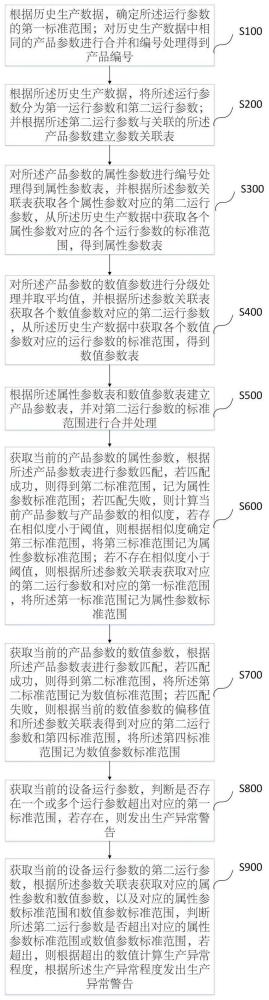

2、本发明实施例一方面提供一种基于大数据的设备安全生产数据智能管理方法,包括以下步骤:s100、根据历史生产数据,确定所述运行参数的第一标准范围;对历史生产数据中相同的产品参数进行合并和编号处理得到产品编号;所述历史生产数据包括:生产编号、运行参数和产品参数;所述第一标准范围包括各个运行参数的最小值和最大值;s200、根据所述历史生产数据,将所述运行参数分为第一运行参数和第二运行参数;并根据所述第二运行参数与关联的所述产品参数建立参数关联表;其中,所述第一运行参数的标准范围不随着产品参数变化而变化,所述第二运行参数的标准范围随着产品参数变化而变化;s300、对所述产品参数的属性参数进行编号处理得到属性参数表,并根据所述参数关联表获取各个属性参数对应的第二运行参数,从所述历史生产数据中获取各个属性参数对应的各个运行参数的标准范围,得到属性参数表;所述属性参数表的字段包括:属性参数编号、属性参数值、第二运行参数、第二运行参数的最小值和最大值;s400、对所述产品参数的数值参数进行分级处理并取平均值,并根据所述参数关联表获取各个数值参数对应的第二运行参数,从所述历史生产数据中获取各个数值参数对应的运行参数的标准范围,得到数值参数表;所述数值参数表的字段包括:数值参数等级、数值参数最小值和最大值、平均值、第二运行参数、第二运行参数的最小值和最大值;s500、根据所述属性参数表和数值参数表建立产品参数表,并对第二运行参数的标准范围进行合并处理;所述产品参数表的字段包括:产品编号、属性参数编号、数值参数等级、第二运行参数和第二标准范围;s600、获取当前的产品参数的属性参数,根据所述产品参数表进行参数匹配,若匹配成功,则得到第二标准范围,记为属性参数标准范围;若匹配失败,则计算当前产品参数与产品参数的相似度,若存在相似度小于阈值,则根据相似度确定第三标准范围,将第三标准范围记为属性参数标准范围;若不存在相似度小于阈值,则根据所述参数关联表获取对应的第二运行参数和对应的第一标准范围,将所述第一标准范围记为属性参数标准范围;s700、获取当前的产品参数的数值参数,根据所述产品参数表进行参数匹配,若匹配成功,则得到第二标准范围,将所述第二标准范围记为数值标准范围;若匹配失败,则根据当前的数值参数的偏移值和所述参数关联表得到对应的第二运行参数和第四标准范围,将所述第四标准范围记为数值参数标准范围;s800、获取当前的设备运行参数,判断是否存在一个或多个运行参数超出对应的第一标准范围,若存在,则发出生产异常警告;s900、获取当前的设备运行参数的第二运行参数,根据所述参数关联表获取对应的属性参数和数值参数,以及对应的属性参数标准范围和数值参数标准范围,判断所述第二运行参数是否超出对应的属性参数标准范围或数值参数标准范围,若超出,则根据超出的数值计算生产异常程度,根据所述生产异常程度发出生产异常警告。

3、根据本发明的一些实施例,步骤s200包括:s210、根据控制变量的方法从历史生产数据中获取所述产品参数中某一参数和运行参数的数据;s220、根据获取的产品参数和各个运行参数的数据逐一进行正态性检验和单调性判断,若不满足正态性要求且产品参数和运行参数呈单调关系,执行步骤s230,否则将所述运行参数记为第一运行参数;s230、基于spearman相关性分析得到产品参数和运行参数的相关性及相关系数,将所述运行参数记为第二运行参数。

4、根据本发明的一些实施例,步骤s500包括:s510、获取产品编号和各产品编号对应的产品参数,并根据属性参数编号结果和数值参数分级结果对所述产品参数的值进行编号和分级处理;s520、根据步骤s510的处理结果建立产品参数表,并根据所述属性参数表和所述数值参数表获取对应的第二运行参数和标准范围;s530、若所述第二运行参数对应的标准范围超过一个,则对获取的多个标准范围进行合并处理,得到第二标准范围;所述合并处理包括将多个标准范围中最小的最小值作为第二标准范围的最小值,将多个标准范围中最大的最大值作为第二标准范围的最大值。

5、根据本发明的一些实施例,所述方法还包括:获取各个属性参数与关联的第二运行参数的相关系数,将所述相关系数的绝对值记为属性参数对第二运行参数的影响度。

6、根据本发明的一些实施例,所述计算当前产品参数与产品参数的相似度包括:依次计算当前产品参数与所有产品参数的相似程度,包括:将当前产品参数的属性参数和产品参数表中的属性参数依次匹配,获取匹配成功的属性参数对应的影响度相加,得到相似程度;取所有相似程度中最大的值作为相似度。

7、根据本发明的一些实施例,所述根据相似度确定第三标准范围包括:获取当前产品参数与最相似的产品参数中未匹配的属性参数的标准范围,根据所述相似度对所述标准范围进行调整,包括:将最小值减去最大值与最小值之差与所述相似度相乘的结果得到新的最小值,将最大值加上最大值与最小值之差与所述相似度相乘的结果得到新的最大值。

8、根据本发明的一些实施例,所述根据当前的数值参数的偏移值和所述参数关联表得到对应的第二运行参数和第四标准范围包括:获取当前数值参数在所述数值参数表中对应的平均值,计算所述当前数值参数与所述平均值之差作为偏移值;计算当前数值参数所在的数值参数等级对应的最大值与最小值之差;若所述偏移值为正数,则将对应的第二运行参数的最大值加上所述偏移值与最小值和最大值之差的比值;若所述偏移值为负数,则将对应的第二运行参数的最小值减去所述偏移值与最小值和最大值之差的比值。

9、根据本发明的一些实施例,所述根据超出的数值计算生产异常程度包括:将所述数值参数对第二运行参数的影响度和超出的数值相乘得到生产异常程度。

10、本发明实施例另一方面提供一种基于大数据的设备安全生产数据智能管理系统,包括:第一模块,用于根据历史生产数据,确定所述运行参数的第一标准范围;对历史生产数据中相同的产品参数进行合并和编号处理得到产品编号;所述历史生产数据包括:生产编号、运行参数和产品参数;所述第一标准范围包括各个运行参数的最小值和最大值;第二模块,用于根据所述历史生产数据,将所述运行参数分为第一运行参数和第二运行参数;并根据所述第二运行参数与关联的所述产品参数建立参数关联表;其中,所述第一运行参数的标准范围不随着产品参数变化而变化,所述第二运行参数的标准范围随着产品参数变化而变化;第三模块,用于对所述产品参数的属性参数进行编号处理得到属性参数表,并根据所述参数关联表获取各个属性参数对应的第二运行参数,从所述历史生产数据中获取各个属性参数对应的各个运行参数的标准范围,得到属性参数表;所述属性参数表的字段包括:属性参数编号、属性参数值、第二运行参数、第二运行参数的最小值和最大值;第四模块,用于对所述产品参数的数值参数进行分级处理并取平均值,并根据所述参数关联表获取各个数值参数对应的第二运行参数,从所述历史生产数据中获取各个数值参数对应的运行参数的标准范围,得到数值参数表;所述数值参数表的字段包括:数值参数等级、数值参数最小值和最大值、平均值、第二运行参数、第二运行参数的最小值和最大值;第五模块,用于根据所述属性参数表和数值参数表建立产品参数表,并对第二运行参数的标准范围进行合并处理;所述产品参数表的字段包括:产品编号、属性参数编号、数值参数等级、第二运行参数和第二标准范围;第六模块,用于获取当前的产品参数的属性参数,根据所述产品参数表进行参数匹配,若匹配成功,则得到第二标准范围,记为属性参数标准范围;若匹配失败,则计算当前产品参数与产品参数的相似度,若存在相似度小于阈值,则根据相似度确定第三标准范围,将第三标准范围记为属性参数标准范围;若不存在相似度小于阈值,则根据所述参数关联表获取对应的第二运行参数和对应的第一标准范围,将所述第一标准范围记为属性参数标准范围;第七模块,用于获取当前的产品参数的数值参数,根据所述产品参数表进行参数匹配,若匹配成功,则得到第二标准范围,将所述第二标准范围记为数值标准范围;若匹配失败,则根据当前的数值参数的偏移值和所述参数关联表得到对应的第二运行参数和第四标准范围,将所述第四标准范围记为数值参数标准范围;第八模块,用于获取当前的设备运行参数,判断是否存在一个或多个运行参数超出对应的第一标准范围,若存在,则发出生产异常警告;第九模块,用于获取当前的设备运行参数的第二运行参数,根据所述参数关联表获取对应的属性参数和数值参数,以及对应的属性参数标准范围和数值参数标准范围,判断所述第二运行参数是否超出对应的属性参数标准范围或数值参数标准范围,若超出,则根据超出的数值计算生产异常程度,根据所述生产异常程度发出生产异常警告。

11、本发明实施例至少包括以下有益效果:本发明实施例从历史生产数据中挖掘各产品对应的产品参数与设备运行参数之间的关联关系,并获取不同产品对应的运行参数的不同标准范围,使设备生产安全评估的更准确。

12、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260861.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。