真空冶炼方法与流程

- 国知局

- 2024-08-05 12:05:09

本发明属于炼钢冶炼,具体涉及一种真空冶炼方法。

背景技术:

1、现有钢种的冶炼方法,包括转炉(电炉)冶炼、lf精炼、rh(vd)真空精炼和连铸工序。这些冶炼方法存在生产周期长、效率较低、工艺灵活性较差、消耗高和生产成本高等缺陷。

2、现有钢种冶炼的原材料一般采用通用原材料,因故原材料带入的杂质元素较多且不稳定,对产品质量不利;其次,品种钢生产需经过转炉、精炼、连铸等多道次处理,处理流程长,整个生产过程钢水与多种耐材辅料接触,且易被空气氧化,造成钢水污染,钢水纯净度提升速度慢、控制精度不高,影响钢水纯净度和产品质量。

3、另外,现有真空精炼系统庞大且复杂,存在真空度控制不稳定,排气不彻底等问题,还存在脱气功能有限的问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种真空冶炼方法,目的是提高钢水纯净度。

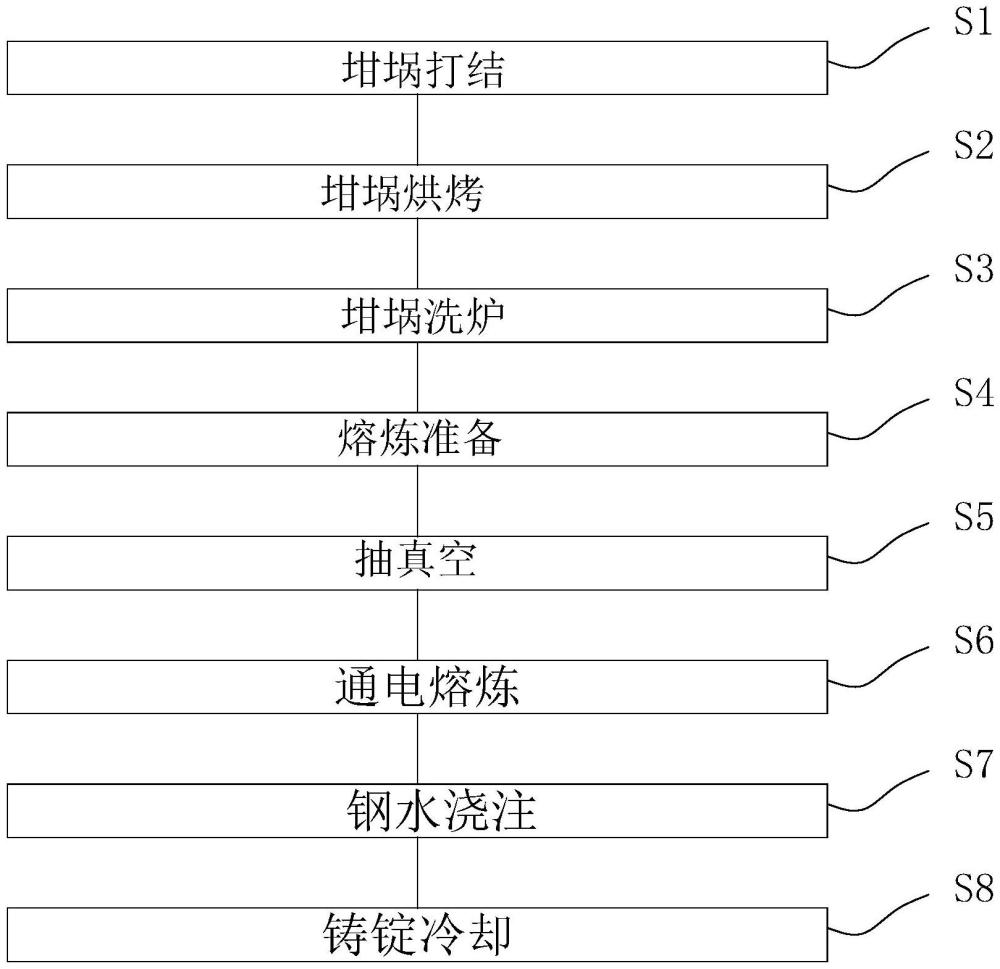

2、为了实现上述目的,本发明采取的技术方案为:真空冶炼方法,包括步骤:

3、s1、坩埚打结;

4、s2、坩埚烘烤;

5、s3、坩埚洗炉;

6、s4、熔炼准备;

7、s5、抽真空;

8、s6、通电熔炼;

9、s7、钢水浇注;

10、s8、铸锭冷却;

11、所述步骤s6中,通过加料仓向坩埚内加入合金料时,加料仓内处于真空状态,或者向坩埚内通入保护气体;

12、所述步骤s6中,在进行测温取样时,坩埚内需通入保护气体。

13、所述步骤s6中,在金属熔化过程中,向所述坩埚内的钢液中充入底吹气体,底吹流量为

14、所述底吹气体为氩气或氮气。

15、所述坩埚与底吹管路连接,底吹管路与气源连接,底吹管路中设置减压阀,充入坩埚内的底吹气体的压力≤0.5mpa。

16、向所述坩埚内的钢液中充入底吹气体,当炉料开始熔化时,控制底吹气体的底吹流量≤0.1m3/h;当炉料熔清时,控制底吹气体的底吹流量≤0.2m3/h;当向坩埚内加入合金料时,控制底吹气体的底吹流量≤0.3m3/h。

17、所述步骤s6中,通过加料仓向坩埚内加入合金料时,加料仓内的真空度需要达到第一设定值,第一设定值为8000pa~15000pa。

18、所述真空感应炉的炉体内设置螺旋型管式线圈,线圈通电后产生交变磁场,当所述坩埚装入金属炉料后,金属炉料被坩埚内形成的电流环流加热,并熔化,熔化后的钢液在交变磁场作用下进行搅拌。

19、在进行测温取样时,当所述坩埚内炉料熔清后,对热电偶腔体抽真空,然后向热电偶腔体内通入保护气体,然后控制热电偶下降至第一设定高度后进行预热,热电偶温度达到第一设定温度后,然后控制热电偶下降至第二设定高度后进行测温。

20、所述第一设定温度为700~800℃。

21、所述第一设定高度为距离钢液液面以上300mm,所述第一设定高度为距离钢液液面以下

22、本发明的真空冶炼方法,可以根据钢种工艺需要提供高真空度下的钢水熔炼过程,可以实现高真空度或保护气体环境下的测温取样和补加合金等操作,实现成分精准控制,同时可以实现熔炼钢水的电磁搅拌和底吹氩搅拌多重搅拌功能,有利于进一步去除钢水中的氧、氢、氮等有害气体和夹杂物,实现钢水高纯净度控制。

技术特征:1.真空冶炼方法,包括步骤:

2.根据权利要求1所述的真空冶炼方法,其特征在于,所述步骤s6中,在金属熔化过程中,向所述坩埚内的钢液中充入底吹气体,底吹流量为

3.根据权利要求2所述的真空冶炼方法,其特征在于,所述底吹气体为氩气或氮气。

4.根据权利要求2所述的真空冶炼方法,其特征在于,所述坩埚与底吹管路连接,底吹管路与气源连接,底吹管路中设置减压阀,充入坩埚内的底吹气体的压力≤0.5mpa。

5.根据权利要求2至4任一所述的真空冶炼方法,其特征在于,向所述坩埚内的钢液中充入底吹气体,当炉料开始熔化时,控制底吹气体的底吹流量≤0.1m3/h;当炉料熔清时,控制底吹气体的底吹流量≤0.2m3/h;当向坩埚内加入合金料时,控制底吹气体的底吹流量≤0.3m3/h。

6.根据权利要求1至5任一所述的真空冶炼方法,其特征在于,所述步骤s6中,通过加料仓向坩埚内加入合金料时,加料仓内的真空度需要达到第一设定值,第一设定值为8000pa~15000pa。

7.根据权利要求1至6任一所述的真空冶炼方法,其特征在于,所述真空感应炉的炉体内设置螺旋型管式线圈,线圈通电后产生交变磁场,当所述坩埚装入金属炉料后,金属炉料被坩埚内形成的电流环流加热,并熔化,熔化后的钢液在交变磁场作用下进行搅拌。

8.根据权利要求1至6任一所述的真空冶炼方法,其特征在于,在进行测温取样时,当所述坩埚内炉料熔清后,对热电偶腔体抽真空,然后向热电偶腔体内通入保护气体,然后控制热电偶下降至第一设定高度后进行预热,热电偶温度达到第一设定温度后,然后控制热电偶下降至第二设定高度后进行测温。

9.根据权利要求8所述的真空冶炼方法,其特征在于,所述第一设定温度为700~800℃。

10.根据权利要求8所述的真空冶炼方法,其特征在于,所述第一设定高度为距离钢液液面以上300mm,所述第一设定高度为距离钢液液面以下

技术总结本发明公开了一种真空冶炼方法,包括步骤:S1、坩埚打结;S2、坩埚烘烤;S3、坩埚洗炉;S4、熔炼准备;S5、抽真空;S6、通电熔炼;S7、钢水浇注;S8、铸锭冷却;所述步骤S6中,通过加料仓向坩埚内加入合金料时,加料仓内处于真空状态,或者向坩埚内通入保护气体;所述步骤S6中,在进行测温取样时,坩埚内需通入保护气体。本发明的真空冶炼方法,可以根据钢种工艺需要提供高真空度下的钢水熔炼过程,可以实现高真空度或保护气体环境下的测温取样和补加合金等操作,实现成分精准控制,同时可以实现熔炼钢水的电磁搅拌和底吹氩搅拌多重搅拌功能,有利于进一步去除钢水中的氧、氢、氮等有害气体和夹杂物,实现钢水高纯净度控制。技术研发人员:宋小伟,孙乐飞,宋结,唐小勇,陈建华,刘涛,刘志芳,杨帆,周启航,陈思宇,袁洁,阮卫新,袁武受保护的技术使用者:新余钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261007.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表