一种基于单摄像头工业内窥镜的尺寸定量测量方法

- 国知局

- 2024-08-05 12:05:18

本发明属于工业内窥镜,更具体地说,特别涉及一种基于单摄像头工业内窥镜的尺寸定量测量方法。

背景技术:

1、工业内窥镜是一种辅助视觉检测的工具,在因结构或环境因素无法直视的情况下,利用成像及传像技术,使得检查者通过目镜或者显示器获得与直视几乎相同的观察效果,其由显示器、灯源、摄像头和灵活的探头组成,用户可通过将探头伸入设备内部以实时获取显微级的高清图像,并传输到显示器上以供观察和分析。

2、1、工业内窥镜的测量系统比较测量是基于检测图像中一个已知的参考尺寸,以相同的视图和平面来测量其他的物体,针对工业内窥镜在缺陷检测时遇到较大、较长的缺陷时无法确定参照物完成准确测量,不能准确的判断物体的体积。

3、2、内窥镜通过发射激光束并测量激光束返回所需时间来计算距离,通常具有较高的精准度,但需要在探头中集成激光测距单元,使得探头过大,且不利于散热,限制了其使用场合。

4、3、使用内窥镜,将内窥镜的线束插入检测物体的内部,在推动探头的过程中,线束与检测物相互的摩擦,容易导致线束磨损,但是探头与线束是一体式的结构,更换线束,连带探头一同需要更换,使用成本高。

5、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种基于单摄像头工业内窥镜的尺寸定量测量方法,以期达到更具有更加实用价值性的目的。

技术实现思路

1、为了解决上述技术问题,本发明提供一种基于单摄像头工业内窥镜的尺寸定量测量方法,以解决上述的问题。

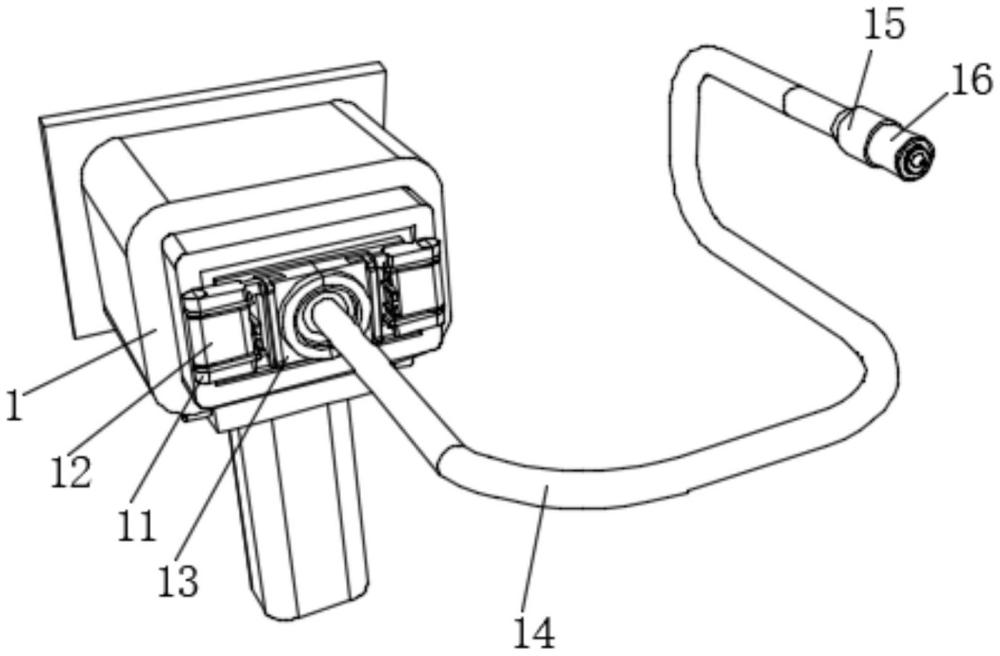

2、一种基于单摄像头工业内窥镜的尺寸定量测量方法,包括控制器,所述控制器的侧端部固定安装有两个固定架,每个所述固定架的内侧转动安装有偏转板,每个所述固定架的侧端部均滑动安装有弧形夹板,每个所述弧形夹板的侧端部均固定安装有密封条,两个所述弧形夹板的每次均设置有同一个连接线,所述连接线的末端均活动安装有安装套,每个所述安装套的内侧均固定安装有至少两个冷却管,每个所述安装套的内部均转动安装有探头本体,所述安装套的侧端部固定安装有两个第一接头;

3、其中,多个冷却管在安装套的内侧是环形的联通设计,同时再连接线的顶端安装有对接头,与控制器的侧端部连接,两个固定架与偏转板相互的对称安装,两个弧形夹板的内侧与连接线的顶端卡接。

4、优选的,所述连接线的内部固定安装有两个柔性条,位于柔性条一侧所述连接线的内部固定安装有管道本体,所述连接线的表面转动安装有防护套

5、所述固定架的侧端部开设有两个第一卡槽,所述固定架的底端开设有两个第二卡槽;

6、所述偏转板的侧端部滑动安装有两个第二连接板,每个所述第二连接板的侧端部均固定安装有第二伸缩杆;

7、其中,第二伸缩杆是分段的设计,末端固定在偏转板的内侧。

8、优选的,每个所述偏转板的两个侧端部均滑动安装有第一连接板,每个所述第一连接板的底端均固定安装有第一滑块,每个所述第一滑块的底端均固定安装有第一伸缩杆;

9、每个所述第一连接板的顶端均固定安装有定位块;

10、其中,定位块与第二卡槽的内侧相互的契合,每个所述弧形夹板的侧端部均滑动安装有第三连接板。

11、优选的,每个所述第三连接板的侧端部均固定安装有第二滑块;

12、每个所述第二滑块的侧端部均固定安装有两个复位杆;

13、每个所述弧形夹板的侧端部均开设有两个插口。

14、一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:包括以下步骤:

15、s1:先通过移动安装套,让安装套带动一侧的第一接头与连接线相互的对接,同时安装套带动一侧的旋接块与连接线对齐,通过转动安装套,让安装套在探头本体的表面转动,在连接线的末端也安装有旋接块,通过安装套的转动,两个对称的旋接块相互的旋转卡接,将安装套与连接线进行固定连接;

16、s2:通过移动探头本体,二次拍摄,进行图像的对比分析,通过光学原理和数学推导,基于相似三角形的原理,可以推导出实际物体的大小和距离与图像中的像素大小之间的关系,在本方案中根据小孔成像的原理,当光线透过镜头光心进入内窥镜成像系统时,相平面会出现一个倒立、清晰的图像,通过多次的拍摄图像,在通过控制器对每次拍摄的图像进行分析,结合了单目测量技术与内窥镜技术,通过综合待测管道中拍摄的多张照片,精确获得并计算多张照片中特征物体所占像素差,得到测量物体距离的方法,实现了对目标位置的准确掌握。

17、与现有技术相比,本发明具有如下有益效果:

18、本发明中,通过多次的拍摄图像,在通过控制器对每次拍摄的图像进行分析,结合了单目测量技术与内窥镜技术,通过综合待测管道中拍摄的多张照片,精确获得并计算多张照片中特征物体所占像素差,得到测量物体距离的方法,实现了对目标位置的准确掌握,对物体的距离以及体积进行精确测量。

19、本发明中,通过将两个第二接头分别连接管路,在管路的内部循环流通冷却水,冷却水通过第二接头进入控制器的内部,通过连接线内部预先安装的两个管道本体进行流通,进入安装套的内部,冷却水在多个冷却管的内部循环流动,对内部的探头本体进行冷却降温,防止探头本体温度过高。

20、本发明中,通过推动两个弧形夹板,让弧形夹板在固定架的侧端部进行滑动,增加两个弧形夹板的间距,弧形夹板带动密封条同步移动,解除对连接线顶端的固定,可以对连接线进行快速的拆卸更换,配合安装套在连接线末端的转动,当连接线或者探头本体发生损坏时,可以针对单独对损坏的部位进行更换,模块化的组合设计,降低使用成本。

21、本发明中,通过安装套的转动,两个对称的旋接块相互的旋转卡接,将安装套与连接线进行固定连接,同时通过转动防护套,让防护套在连接线的末端转动,通过螺纹槽的推动,让防护套在连接线的末端旋转移动,覆盖安装套的表面,快速对探头本体以及连接线进行固定安装。

技术特征:1.一种基于单摄像头工业内窥镜的尺寸定量测量方法,包括控制器(1),其特征在于:所述控制器(1)的侧端部固定安装有两个固定架(11),每个所述固定架(11)的内侧转动安装有偏转板(12),每个所述固定架(11)的侧端部均滑动安装有弧形夹板(13),每个所述弧形夹板(13)的侧端部均固定安装有密封条(24),两个所述弧形夹板(13)的每次均设置有同一个连接线(14),所述连接线(14)的末端均活动安装有安装套(16),每个所述安装套(16)的内侧均固定安装有至少两个冷却管(17),每个所述安装套(16)的内部均转动安装有探头本体(18),所述安装套(16)的侧端部固定安装有两个第一接头(19),所述控制器(1)的侧端部固定安装有两个第二接头(25);

2.如权利要求1所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:所述连接线(14)的内部固定安装有两个柔性条(22),位于柔性条(22)一侧所述连接线(14)的内部固定安装有管道本体(21),所述连接线(14)的表面转动安装有防护套(15),所述连接线(14)的末端固定安装有两个旋接块(23)。

3.如权利要求1所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:所述固定架(11)的侧端部开设有两个第一卡槽(27),所述固定架(11)的底端开设有两个第二卡槽(31)。

4.如权利要求1所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:所述偏转板(12)的侧端部滑动安装有两个第二连接板(28),每个所述第二连接板(28)的侧端部均固定安装有第二伸缩杆(34);

5.如权利要求1所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:每个所述偏转板(12)的两个侧端部均滑动安装有第一连接板(26),每个所述第一连接板(26)的底端均固定安装有第一滑块(32),每个所述第一滑块(32)的底端均固定安装有第一伸缩杆(33)。

6.如权利要求5所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:每个所述第一连接板(26)的顶端均固定安装有定位块(38);

7.如权利要求1所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:每个所述弧形夹板(13)的侧端部均滑动安装有第三连接板(29)。

8.如权利要求7所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:每个所述第三连接板(29)的侧端部均固定安装有第二滑块(37)。

9.如权利要求8所述一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:每个所述第二滑块(37)的侧端部均固定安装有两个复位杆(36),每个所述弧形夹板(13)的侧端部均开设有两个插口(35)。

10.一种基于单摄像头工业内窥镜的尺寸定量测量方法,其特征在于:包括以下步骤:

技术总结本发明提供一种基于单摄像头工业内窥镜的尺寸定量测量方法,涉及工业内窥镜技术领域,包括控制器,所述控制器的侧端部固定安装有两个固定架,每个所述固定架的内侧转动安装有偏转板,每个所述固定架的侧端部均滑动安装有弧形夹板,每个所述弧形夹板的侧端部均固定安装有密封条,两个所述弧形夹板的每次均设置有同一个连接线,所述连接线的末端均活动安装有安装套,每个所述安装套的内侧均固定安装有至少两个冷却管,每个所述安装套的内部均转动安装有探头本体,所述安装套的侧端部固定安装有两个第一接头;其中,多个冷却管在安装套的内侧是环形的联通设计,同时在连接线的顶端安装有对接头,与控制器的侧端部连接。技术研发人员:边旭,许曦兮,高嘉琪,缪静芝,张银慧,岳文秀,刘羽鑫受保护的技术使用者:天津仁爱学院技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261027.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。