一种TPU共混发泡材料及其制备方法与流程

- 国知局

- 2024-08-05 12:05:27

本技术涉及高分子材料,更具体地说,它涉及一种tpu共混发泡材料及其制备方法。

背景技术:

1、tpu是指热塑性聚氨酯弹性体发泡材料,具有质轻、柔软、舒适、回弹性好、物理机械性能好等特点,在运动鞋材、包装、生活家居等发明具有广泛云应用。tpu弹性体发泡材料的制备过程中,通过先采用高压流体物理发泡的方法获得发泡tpu粒子,进而将发泡tpu粒子蒸汽模压成型,得到发泡制品。申请号为cn2016112184363的中国发明专利文件,公开了一种挤出发泡热塑性聚氨酯弹性体粒子及其制备方法,聚氨酯弹性体粒子包含以下质量百分比的组分:65-90%的热塑性聚氨酯弹性体、2-30%的热塑性树脂聚合物、0.5-15%的相容剂、0.1-5%的发泡成核剂;制备方法包括:将热塑性聚氨酯弹性体、热塑性树脂聚合物、相容剂及发泡成核剂混合均匀投入熔融挤出设备,通过造粒获得共混合金颗粒;将共混合金颗粒投入发泡用挤出设备,熔融塑化得到熔体,将超临界二氧化碳溶于熔体中,经口模发泡后由水下切粒获得发泡粒子。由此制成的用作鞋底材料的tpu弹性体发泡材料的密度一般为0.15-0.2g/cm3,回弹性能在60%左右,存在密度高,弹性不足的缺点。

2、pebax是热塑性聚酰胺嵌段共聚物弹性体,是继tpu弹性体之后被开发出的另一种用于鞋材的发泡材料,与tpu弹性体发泡材料相比,pebax具有更低的密度和更好的回弹性。

3、因此,现有技术中,申请号为cn2018100776082的中国发明专利公开了一种pebax/tpu共混发泡材料,按照重量份数的配方为pebax和tpu的总份数为100份,pebax与tpu的重量比为10:90~90:10,制备方法为将pebax与tpu共混后造粒,将粒子烘干后,放入装有适量水的高压反应釜中,开启搅拌,通入物理发泡剂并升温、加压使其达到超临界状态,当超临界流体在聚合物粒子中达到饱和后,打开阀门,通过快速泄压,制得微孔发泡珠粒。虽然采用pebax和tpu共混改性的方法可以制备超临界的弹性体发泡材料,且该弹性体发泡材料的密度相较于tpu弹性体发泡材料更低,具有更优异的回弹性,但pebax和tpu之间的相容性有差异,在共混的过程中可能会造成分布不均匀,进而影响发泡时的发泡稳定性,导致弹性体发泡材料的抗撕裂性能和耐压缩形变性能有待提升。

技术实现思路

1、为了提高pebax和tpu的相容性,改善二者共混发泡形成的弹性体发泡材料的抗撕裂性和耐压缩变形能力,本技术提供一种tpu共混发泡材料及其制备方法。

2、第一方面,本技术提供一种tpu共混发泡材料,采用如下的技术方案:

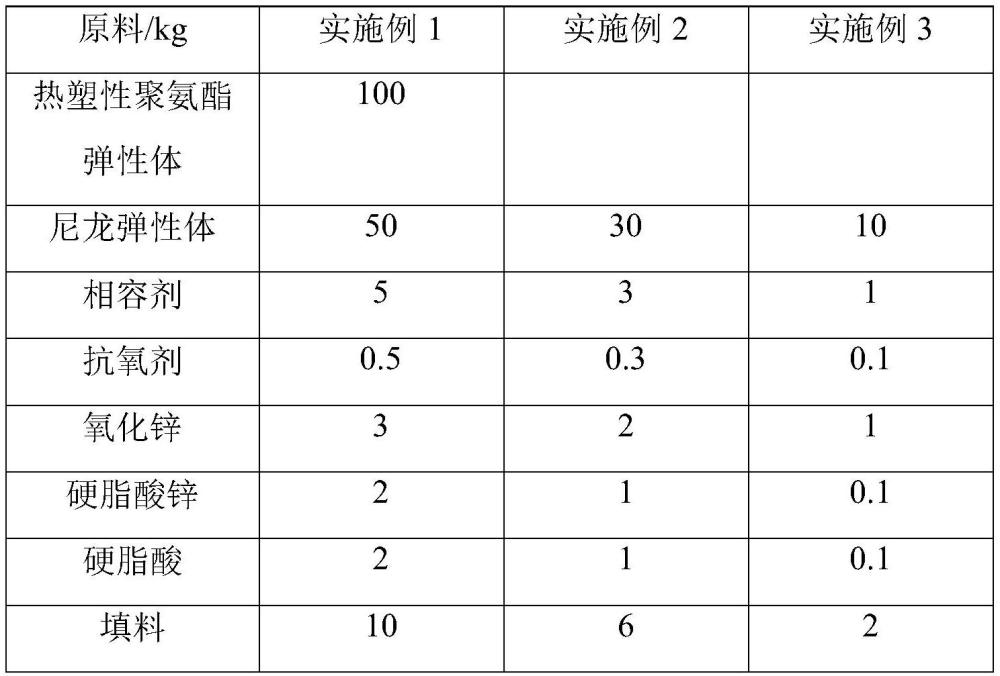

3、一种tpu共混发泡材料,包括以下重量份的原料:100份热塑性聚氨酯弹性体、10-50份尼龙弹性体、1-5份相容剂、0.1-0.5份抗氧剂、1-3份氧化锌、0.1-2份硬脂酸锌、0.1-2份硬脂酸、2-10份填料;

4、所述相容剂包括质量比为1:1-1.5的尼龙1212-b-聚氨酯共聚物和环氧扩链剂。

5、通过采用上述技术方案,尼龙弹性体(pebax)是由pa12段和聚醚段组成的前段共聚物,具有低密度、高回弹性,易于加工,还具有优异的柔顺性和出众的低温抗冲击性,其中聚酰胺的分子链提供物理交联点,而聚醚的分子链提供灵活性,使其具有塑料盒弹性体的双重优势,热塑性聚氨酯弹性体具有优异的抗冲击性和低温柔顺性、良好的耐磨性和可加工性,其能限制尼龙弹性体中硬段聚酰胺的结晶,降低结晶度,有利于超临界气体在熔体中的扩散和渗透,从而提高发泡能力,改善尼龙弹性体的发泡性能,以防尼龙弹性体熔体强度较低,而不足以支撑泡孔的生长,导致泡孔出现坍塌或破碎,从而无法形成优越的泡孔结构;尼龙弹性体的酰胺基和热塑性弹性体的氨酯基之间存在强大的氢键相互作用,从而提高tpu共混发泡材料的拉伸强度、撕裂强度等力学性能;相容剂中的环氧扩链剂,其含有大量的环氧基团,能与尼龙弹性体和热塑性聚氨酯弹性体的末端羟基反应,可以形成支链或交联结构,从而提高尼龙弹性体和热塑性聚氨酯弹性体之间的界面相容性,增加分子纠缠密度,改善tpu共混发泡材料的拉伸强度和断裂伸长率,提高泡孔密度和膨胀倍率,改善回弹性;尼龙1212-b-聚氨酯共聚物与热塑性聚氨酯弹性体之间存在的相互作用使得界面模糊,降低尼龙弹性体和热塑性聚氨酯弹性体之间存在的微相分离结构,提高相容性,从而改善尼龙弹性体和热塑性聚氨酯弹性体制成的共混材料的发泡性能,改善tpu共混发泡材料发泡稳定性,提高其压缩永久变形力和耐撕裂性。

6、可选的,所述尼龙1212-b-聚氨酯共聚物的制法如下:

7、将聚丙二醇和4,4’-二苯基甲烷二异氰酸酯混合,在氮气保护下,升温至75-80℃,反应2-3h,制得预聚体;

8、将尼龙1212和预聚体按照1:0.15-0.25的质量比混合,升温至190-225℃,常压反应2-3h,然后升温至230-240℃,抽真空条件下反应2-3h。

9、通过采用上述技术方案,尼龙1212分子链具有较长的亚甲基,柔韧性较好,而且分子链间不可避免的缠结,能够形成大量的无定形区,这些无定形区在受到外力冲击时,可以吸收大量能量,表现出较高的韧性,将尼龙1212和pu预聚体混合,pu柔性组分的嵌入,不影响尼龙1212结晶时的晶型,尼龙1212-b-聚氨酯共聚物的加入能改善热塑性弹性体和尼龙弹性体的相容性,主要是一方面可以降低尼龙弹性体和热塑性聚氨酯弹性体两相界面之间的界面张力,使界面粘结性得到提升,使分散相的分散程度更好,另一方面,由于尼龙1212-b-聚氨酯共聚物具有两亲性,能提高尼龙弹性体和热塑性聚氨酯弹性体组分之间的结合程度,增加相结构的稳定性,从而使得分散相的粒径更小,分散更加均匀,界面粘结性更好,相容性得到改善。

10、可选的,所述tpu共混发泡材料中还包括5-10重量份改性二氧化硅和3-7重量份蜂蜡。

11、通过采用上述技术方案,因尼龙弹性体的熔滴强度较低,难以承受泡孔的生长,泡孔尺寸较小,在生长过程中较易破裂或坍塌,因此加入改性二氧化硅,增加熔体强度,蜂蜡能增加表面张力,并改善改性二氧化硅的分散效果,因此二者的加入能改善界面膜的弹性和强度,增加界面抗变形的能力,从而使气泡不易破裂,减少气泡损耗,增强气泡壁的韧性,改善气泡的闭孔率,使气泡排列更加均匀。

12、可选的,所述改性二氧化硅的制法包括以下步骤:

13、(1)将纳米二氧化硅分散至去离子水中,形成分散液,加入烯丙基聚乙二醇,升温至40-70℃,陈化12-24h,然后在80-85℃下干燥20-24h。

14、通过采用上述技术方案,纳米二氧化硅和烯丙基聚乙二醇之间依靠毛细作用力和表面张力的共同作用,使得液态的烯丙基聚乙二醇吸附在二氧化硅的孔洞或内外表面上,从而形成以纳米二氧化硅为核,以烯丙基聚乙二醇为壳的改性二氧化硅,添加到共混发泡材料中,以改善熔体强度,增加发泡密度。

15、可选的,所述纳米二氧化硅和烯丙基聚乙二醇的质量比为1:0.7-1.2。

16、通过采用上述技术方案,以上质量比的纳米二氧化硅和烯丙基聚乙二醇混合,能以二氧化硅为骨架,形成网络互穿结构,获得热稳定性、定形效果好的改性二氧化硅。

17、可选的,所述改性二氧化硅的制法还包括以下步骤:

18、(2)将步骤(1)所得物加入到甲醇中,超声均匀后,加入聚二甲基硅氧烷、浓盐酸和异丙醇,升温制35-45℃,保温10-12h,洗涤、干燥,制得中间体粒子;

19、(3)将所述中间体粒子分散至dmf中,制得粒子分散液;

20、(4)将聚丁二醇和六亚甲基二异氰酸酯混合,升温至60-65℃,在氮气保护下搅拌1.5-2h,加入粒子分散液,氮气保护下,在60-65℃搅拌5-6h,离心、洗涤,干燥。

21、通过采用上述技术方案,将步骤(1)制成的内外表面含有烯丙基聚乙二醇的纳米二氧化硅与pdms(聚二甲基硅氧烷)、浓盐酸等混合,pdms具有一定的惰性,在浓盐酸的作用下,pdma中的si-o键发生断裂并重排,从而在其表面引入si-h键,达到表面活化作用,烯丙基聚乙二醇的一端带有双键,利用此双键能将pdms接枝在烯丙基聚乙二醇的表面,pdms具有耐热稳定性和高拒水性及耐候性等特点,然后再利用二氧化硅表面羟基与异氰酸酯封端的pu反应,在二氧化硅表面连接聚氨酯,从而制得在弹性体基体中有良好分散性的二氧化硅/聚乙二醇复合材料;接枝在二氧化硅/聚乙二醇复合材料上的pdms和pu分子链增加了纳米二氧化硅/聚乙二醇复合材料与聚合物基体的结合力,提高了界面稳定性,易于分布在两相界面,当热塑性聚氨酯弹性体和尼龙弹性体共混时,pu和pmds分子长链能与热塑性聚氨酯弹性体和尼龙弹性体相互渗透,分子链缠结,增加界面层厚度和界面结合力,而且分子链缠结形成的相互作用重新分布,同时促进粒子在界面的分散,在热塑性聚氨酯弹性体和尼龙弹性体热熔共混时,与二者两相界面存在更强的相互作用,界面结合力增加,足够的界面结合能抑制界面裂纹,便于应力的传递,而且还能增加熔体强度,降低气泡的坍塌或破损,改善回弹性;改性二氧化硅在热塑性聚氨酯弹性体和尼龙弹性体共混时,与基体之间结合力增大,拉伸过程中可以充当物理交联点作用,使拉伸强度增加,耐撕裂性改善。

22、可选的,所述步骤(1)所得物和聚二甲基硅氧烷的质量比为1:0.3-0.5;

23、所述聚丁二醇、六亚甲基二异氰酸酯和中间体粒子的质量比为1.6-1.8:1.1-1.3:1。

24、通过采用上述技术方案,采用聚二甲基硅氧烷在形成的步骤(1)所得物上烯丙基聚乙二醇进行接枝,聚二甲基硅氧烷的惰性能改善改性二氧化硅的分散性,还能提高发泡材料的拒水性;然后采用聚丁二醇等合成pu,在改性二氧化硅的另一端接枝,能进一步增强改性二氧化硅在两相界面的分散能力,进而增强发泡材料的拉伸强度、撕裂强度,改善发泡性能。

25、可选的,所述填料的制法如下:将石墨烯和玻璃纤维混合,加入到甲苯溶液中,加入kh570,升温至120-130℃,搅拌和冷凝回流反应2-3h,离心、洗涤,烘干,石墨烯、玻璃纤维和kh570的质量比为1:0.1-0.3:0.3-0.5。

26、通过采用上述技术方案,通过kh570改善石墨烯和玻璃纤维与热塑性聚氨酯弹性体和尼龙弹性体之间的相容性,降低石墨烯和玻璃纤维的团聚,改善分散情况,从而提高界面结合牢度,使泡孔围绕在玻璃纤维和石墨烯附近生长,且不会破坏发泡基体与玻璃纤维、石墨烯的结合,从而保证发泡材料的力学性能,另外还能改善发泡形态,使气泡大小较为均匀,泡孔结构能保证玻璃纤维、石墨烯与发泡材料的结合度,保证玻璃纤维和石墨烯的承力作用,且玻璃纤维和石墨烯能支撑泡孔,降低气泡的坍塌和破损,减小发泡材料的密度,使质量更加轻量化,回弹性较好。

27、第二方面,本技术提供一种tpu共混发泡材料的制备方法,采用如下的技术方案:

28、一种tpu共混发泡材料的制备方法,包括以下步骤:将热塑性聚氨酯弹性体、尼龙弹性体、相容剂、抗氧剂、氧化锌、硬脂酸锌、硬脂酸、改性二氧化硅、蜂蜡和填料混合均匀,挤出、造粒,制得共混颗粒;

29、将共混颗粒利用超临界二氧化碳进行发泡,发泡压力为12-16mpa,发泡温度为110-130℃,发泡时间为2-4h,制得tpu共混发泡材料。

30、通过采用上述技术方案,使用超临界二氧化碳进行发泡,其具有较高的扩散性和渗透性,能迅速渗透到发泡材料的内部,使其快速膨胀,发泡效果高,泡孔均匀、小且致密,能改善共混发泡材料的发泡倍率,且较为环保,无发泡剂的气味。

31、可选的,所述挤出温度为180-220℃,螺杆转速为150-450rpm。

32、综上所述,本技术具有以下有益效果:

33、1、由于本技术以热塑性聚氨酯弹性体为主料,并添加适量的尼龙弹性体,同时加入含有环氧扩链剂和尼龙1212-b-聚氨酯共聚物的相容剂,能改善尼龙弹性体和热塑性聚氨酯弹性体之间的界面相容性,改善tpu共混发泡材料的发泡稳定性,使tpu共混发泡材料具有密度低、质轻、高回弹的优点,而且还具有优异的压缩变形能力和抗撕裂性能。

34、2、本技术中优选在tpu共混材料中添加改性二氧化硅和蜂蜡,蜂蜡能改善熔体表面张力,使熔体不易破裂,并增加改性纳米二氧化硅的分散效果,而且改性纳米二氧化硅也能进一步增加熔体强度,降低发泡时气泡的破损和坍塌,改善发泡效果,增强压缩变形能力和回弹率。

35、3、本技术中优选使用纳米二氧化硅和烯丙基聚乙二醇等制备改性二氧化硅,并采用pdms对烯丙基聚乙二醇进行接枝,使用pu对纳米二氧化硅进行接枝,从而获得一端含有pdms,另一端含有pu的改性纳米二氧化硅,增加纳米二氧化硅在尼龙弹性体、热塑性聚氨酯弹性体中的分散性和相容性,进而改善tpu共混发泡材料的抗拉伸强度和抗撕裂性能,增强尼龙弹性体的熔体强度,降低气泡的破损和坍塌,改善发泡倍率。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261040.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表