球形接头的制作方法

- 国知局

- 2024-08-08 16:49:39

本发明涉及用于在燃气涡轮发动机中将管道组件的两个管形部连接在一起的球形接头,并允许这两个管形部之间的成角度的运动。更具体地,本发明涉及能够显著提高球形接头的机械性能的设有局部加厚部的球形接头的改进配置。

背景技术:

1、涡轮发动机,尤其是燃气或燃烧涡轮发动机,是旋转式发动机,所述旋转式发动机在包括成对的动叶与静叶的一连串压缩机级中从通过发动机的燃气流中提取能量,经过燃烧室,然后流到也包括多对动叶与静叶的大量的涡轮机级。

2、管道组件设置在涡轮机周围并提供用于各种工作流体流入和流出涡轮机的管道。例如,涡轮机中的工作流体中的一种是引气。当前系统在管道中使用球形接头或轴向接头以满足柔性(flexiblity)的要求,其通过增加系统的重量来折衷系统动态性能。

3、在典型的安装于航空器的汽轮机中,球形接头用于将需要在其间关节式连接的加压流体输送管道接合在一起。一体式波纹管密封件设置在球形接头的内部,用于防止流体从其中泄漏,同时允许球形接头本身的关节式连接。

4、当前的球形接头的配置具有由通过成形而制造的部件组成的结构,这些部件的材料与成形工艺兼容。这具有限制能够使用的材料的缺点并由于成形工艺的固有公差而对弯矩具有影响。此外,当前球形接头部件具有准恒定厚度,这导致由于非优化厚度引起的重量增加。而且,这些已知的球形接头需要大的厚度来支撑负载并支持球形接头结构本身的维护,并且还需要应力集中件。

5、本发明提供一种具有改进的局部加厚的构造的球形接头,其避免了当前球形接头存在的上述缺点以及其他缺点。

技术实现思路

1、本发明提供根据第一技术方案的球形接头和第十四技术方案的管道组件。在独立权利要求中,限定了本发明的优选实施例。

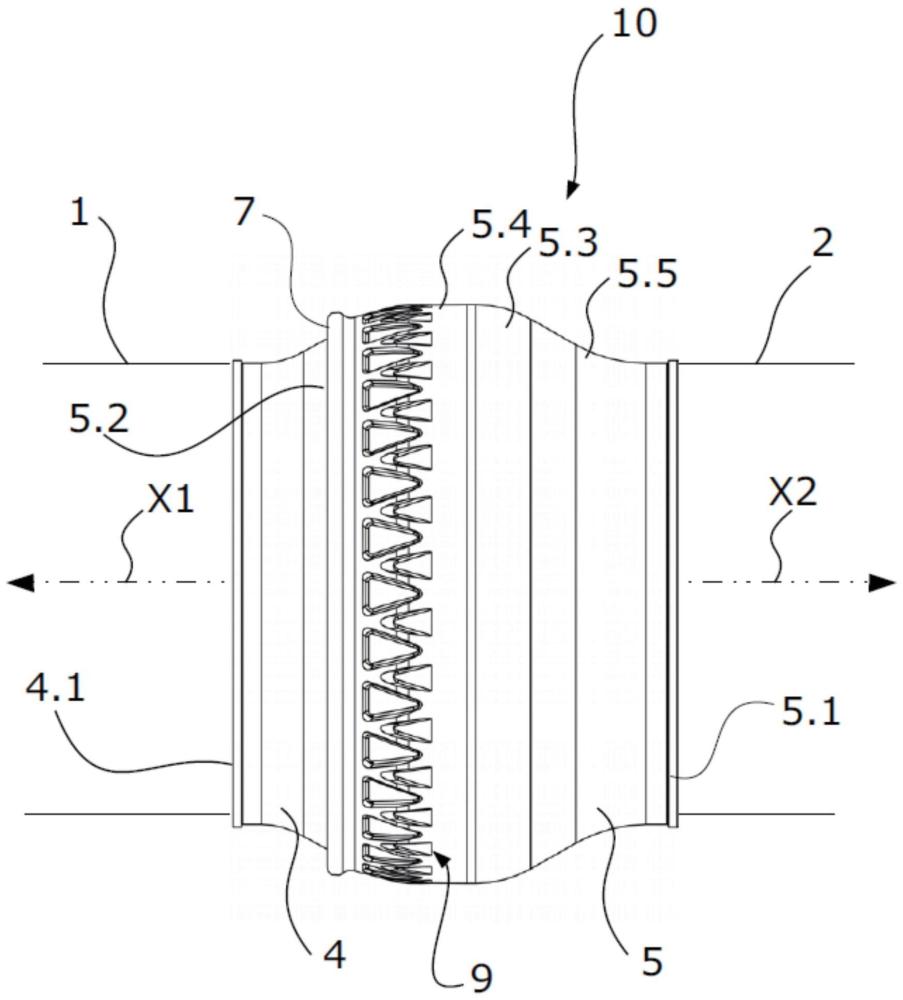

2、本发明的第一方面提供一种用于燃气涡轮发动机的管道组件的球形接头。球形接头用于流体管路,以为了适应公差、热膨胀和媒介运动的目的赋予有限的柔性。本技术的球形接头旨在接合燃气涡轮发动机的管道组件的两个管形部,然而,该球形接头能够用于几乎任何类型的流体管路。特别是,本技术的球形接头被配置成接合管道组件的第一管形部与第二管形部这两个管形部。管道组件的每个管形部具有纵向轴线。

3、该球形接头包括:

4、-壳体,所述壳体被配置成连接所述管道组件的第一管形部和第二管形部,所述第一管形部和所述第二管形部各自具有纵向轴线;

5、-波纹管,所述波纹管布置在所述壳体的内部并连接到所述壳体,所述波纹管被配置为具有有限的弯曲能力,以分别适应所述第一管形部和所述第二管形部的纵向轴线之间的角度的变化,

6、所述壳体进一步被配置为抵抗轴向力而保持所述管形部,同时允许所述波纹管在预定角度限值内的弯曲。

7、本技术的球形接头被设置成通过壳体和波纹管的弯曲能力支撑管道组件的两个管形部之间的关节式连接。该球形接头主要允许波纹管弯曲,同时将管道组件的管形部保持在一起,而不发生轴向变形。具体地,所述壳体防止两个管形部的轴向运动。管道组件的管形部与它们所附接到的壳体的各个罩一致地旋转。因此,当管道组件的管形部被加压时,球形接头允许波纹管在预定角度限值内弯曲,超出该预定角度限值,球形接头会被破坏,因为壳体的罩将不被结合并且波纹管将自由伸展。也就是说,波纹管的弯曲能力被限制为适应管形部的纵向轴线相对于彼此形成的角度的变化。波纹管用于允许在管道组件的管形部之间的有限角度范围内的相对弯曲,同时保持管道内的水密性。因此,本技术的球形接头仅允许符合壳体的相对于球心的转动。

8、壳体抵抗由于管道组件的两个管形部之间的相对运动导致的轴向力而保持管道组件的管形部。而且,壳体根据预定角度限值约束波纹管的弯曲,其中这些角度限值对应于管形部的纵向轴线相对于彼此形成的最大角度和最小角度。

9、壳体覆盖波纹管,并且波纹管在其端部附接到壳体,尤其是附接到分别附接到各个管形部的壳体端部。

10、所述壳体包括:

11、·内罩,所述内罩从第一端延伸到第二端,所述第一端被配置为与所述管道组件的第一管形部接触,并且所述第二端位于所述波纹管的上方;以及

12、·外罩,所述外罩从第一端延伸到第二端,所述第一端被配置为与所述管道组件的所述第二管形部接触,并且所述第二端布置在所述内罩的上方,使得所述外罩部分地重叠在所述内罩的上方,在所述内罩与所述外罩之间形成重叠界面。

13、所述壳体由两个罩即内罩和外罩形成。这些罩称作一个是内罩,另一个是外罩,因为其中一个罩,即外罩,部分地重叠在内罩的上方。这样的重叠提供了罩之间的重叠界面。按照本文将会理解,该重叠界面为内罩和外罩的表面之间的接触区域。

14、内罩被配置成在内罩的第一端处附接到管道组件的第一管形部,使得内罩悬置在波纹管的上方,内罩的第二端布置在波纹管的上方。外罩被配置成在外罩的第一端处附接到管道组件的第二管形部,并且置于内罩上,使得外罩的第二端位于内罩的上方。

15、所述内罩包括位于内罩的第一端与第二端之间的区域处的第一加厚部以及在所述内罩的第二端与所述第一加厚部之间延伸的球形部;所述外罩包括从所述外罩的第二端引出的球形部和所述外罩的第二端处的第二加厚部。

16、本技术的球形接头被配置成设置有各自布置在壳体的每个罩中的两个加厚部。具体地,布置在内罩的第一端与第二端之间的内罩区域的第一加厚部;以及位于外罩的第二端处的第二加厚部。此外,两个罩包括球形部分,该球形部分至少在每个护罩的因外罩部分地与内罩重叠而产生的重叠界面(如有)中延伸。罩的两个球形部旨在部分地彼此接触。

17、这两个加厚部有利于显著提高球形接头的机械性能,使得球形接头的应力水平降低,同时轴向刚度增加,并且由内罩和外罩提供的“球面”的变形减小,这对球形接头的弯矩和负载分布的改善造成影响。

18、已经在没有加厚部(现有技术方案)和具有上述两个加厚部的球形接头(根据本发明)之间开展了比较试验,以比较在相等负载下由各个球形接头所经受的应力。从这些试验获得了结果,该结果显示:从没有加厚部的球形接头到具有加厚部的球形接头,应力水平在相等负载下从1000mpa到180mpa。该结果还显示轴向刚度从35kn/mm增加到100kn/mm,并且壳体的球面的变形减小50%,改善了弯矩和负载分布。

19、在所述球形接头不受弯曲应力的静止位置,所述内罩与所述外罩之间的重叠界面环状地沿着所述球形接头恒定;并且在所述球形接头受到弯曲应力的至少一个工作位置,所述内罩与所述外罩之间的所述重叠界面环状地沿着所述球形接头变化,同时所述外罩仍重叠在所述内罩的上方。

20、本技术的球形接头包括至少两个位置,即静止位置和至少一个工作位置。这些位置之间的差异是球形接头是否受到弯曲应力,也就是说,静止位置是第一管形部和第二管形部的纵向轴线平行或彼此形成零度角的情形,并且工作位置是第一管形部和第二管形部的纵向轴线形成不同于零度的角度的情形。由于管道组件的管形部的两个纵向轴线所形成的角度可以根据这些管形部之间的相对运动而变化,球形接头可以包括若干个工作位置,尽管它们所有都始终存在内罩与外罩之间的重叠界面。因此,球形接头的静止位置对应于球形接头未旋转的位置,而工作位置对应于球形接头相较于静止位置旋转的位置。由于管道的加压,壳体的罩相对于彼此旋转,这将理解为,球形接头的旋转是允许波纹管弯曲的接头。球形接头可以围绕两个旋转轴即第一旋转轴和第二旋转轴旋转,第一旋转轴是球形接头旋转允许波纹管弯曲的轴,第二旋转轴是球形接头旋转允许波纹管扭曲的轴。在全文中,球形接头的旋转将指代为导致波纹管的弯曲而不导致波纹管扭曲的旋转。

21、对于球形接头的静止位置而言,术语“环状地”将被理解为是相对于管形部的纵向轴线而言的;而对于球形接头的任一工作位置而言,术语“环状地”将被理解为是相对于管形部中的任一者的纵向轴线而言的,即要么相对于第一纵向轴线,要么相对于第二纵向轴线。

22、重叠界面环状地沿着壳体的两个罩之间的球形接头变化是指罩的表面之间的接触区域在球形接头旋转(或受到弯曲应力)时沿着球形接头增加或者减小。因此,当球形接头受到弯曲应力时,将会存在重叠界面相对于其他区段或静止位置保持恒定、增加或减小的区段。

23、这种球形接头的主要目的是以不过多地受到应力水平,即尽可能减小其受到的应力水平的受控方式使其旋转。由于加厚部及其准确位置,以改善的方式实现了这一目的。在球形接头的静止位置,两个加厚部彼此相邻,这有助于本技术的球形接头的功能。

24、有利的是,本技术的球形接头的新型配置相较于现有技术球形接头而言,在相等球形接头应力水平下显著降低了重量,增加了轴向刚度,降低了与外罩的球形滑动面的偏斜(deflection)相关联的弯矩。

25、在一个实施例中,第一加厚部是环状地沿着内罩延伸的加强环,并且第二加厚部是在外罩的第二端环状地沿着外罩延伸的加强环。两个加厚部是从各自的外罩围绕整个球形接头的加强环。这些加厚部提供有利于将内罩和外罩因球形接头的旋转而经受的变形减小50%的局部加强。

26、在一个实施例中,所述第一加厚部被配置为内罩的内表面中的凸起,使得所述凸起朝向波纹管突出。内罩包括面向球形接头或波纹管的内部的内表面,并且从该内表面,在内罩的第一端和第二端之间,加强环形式的凸起朝向球形接头或波纹管的内部突出。该第一加厚部向内突出到球形接头中。

27、在一个实施例中,第二加厚部被配置为外罩的外表面中的凸起,使得所述凸起朝向球形接头的外部突出。外罩包括面向球形接头的外部的外表面,并且从该外表面,在外罩的第二端处,加强环形式的凸起向球形接头外突出。该第二加厚部向球形接头外突出。

28、第一加厚部和第二加厚部抵消外罩和内罩由于轴向压力负载所经受的变形,使得由加强环提供的刚度意味着内罩和外罩两者均不弯曲。也就是说,当壳体的罩受到压力时,在壳体的两个罩都设置加厚部提供了刚度,使得壳体不会分离,即壳体的罩之间不再具有任何的重叠表面。因此,位于壳体中的加厚部既增加了壳体中向内的弯曲刚度,也增加了向外的弯曲刚度。

29、相较于使用额外的加强元件(在一些例子中,独立于壳体)的现有技术方案(反而使它们与球形接头的其他元件的连接更难,制造和组装更费力)而言,分别设置在内罩和外罩上的这些加厚部有利于减轻球形接头的重量。

30、在一个实施例中,球形接头还包括分别从内罩和外罩的第一端悬臂式延伸的第一内衬和第二内衬,其中所述波纹管在其端部处分别被支撑在第一内衬和第二内衬上。从外罩和内罩的各第一端,内衬悬臂式延伸,并且波纹管在其端部附接在这些内衬上。也就是说,波纹管由内衬支撑,并且通过所述内衬与壳体接触。有利的是,内衬为波纹管提供准确支撑。

31、在进一步特定的实施例中,每个内衬包括延伸部,所述延伸部部分地覆盖波纹管,使得波纹管被容纳在壳体与内衬的延伸部之间。这些从内衬起的延伸部理解为遮蔽波纹管免受管道组件内部的空气流的影响(主要在流体速度超过0.3马赫时)的空气动力学整流罩。

32、在另一个实施例中,波纹管直接附接到壳体,使得波纹管在其端部处分别被支撑在内罩和外罩的第一端上。作为设置在其上支撑波纹管的内衬的替代方案,波纹管可以以波纹管支撑在罩的第一端的方式附接到壳体。优选地,波纹管通过与罩一体的附加物而附接到内罩和外罩,使得波纹管附接到附加物的底侧,以使制造工艺更容易。

33、在一个实施方式中,

34、-内罩包括环状地布置在内罩的内表面处的第一肋图案,所述第一肋图案对应于内罩的内表面上的凹陷;并且

35、-外罩包括环状地布置在外罩的外表面处的第二肋图案,所述第二肋图案对应于外罩的外表面上的凸起。

36、在内罩和外罩两者上设置这些肋图案有利于减少球形接头的重量。这些肋图案理解为罩上的加强肋网格,具体地,对于内罩,第一肋图案对应于内罩的内表面上的槽形式的凹陷,而对于外罩,第二肋图案对应于从外罩的外表面向球形接头外突出的凸起。这些肋图案使壳体的罩具有足够的厚度以为球形接头提供刚性,因为肋图案旨在减轻壳体,有效地减轻球形接头。

37、在进一步特定的实施例中,第二肋图案沿着外表面的一部分布置在外罩的第二端的下游;并且第一肋图案布置在第一加厚部与内罩的第二端之间。有利的是,设置第一肋图案和第二肋图案减少了球形接头的重量,同时保持罩的刚度。

38、在进一步特定的实施例中,第一肋图案和第二肋图案具有等三角形栅格构造即isogrid构造。在其他实施例中,肋图案具有与等三角形栅格构造不同的任何构造。

39、在一个实施例中,内罩和外罩两者均为3d打印结构。由球形接头中的加厚部提供的加强,利用了增材制造(additive manufacturing)或3d打印的能力从而以最少的附加成本显著改善球形接头的机械特性。有利的是,壳体的这些罩的3d打印允许包括加厚部,其以有成本效益的方式明确改善了功能性。此外,增材制造的应用使球形接头的罩的刚度特别是在它们的滑动区域中得以优化。而且,增材制造减小了制造工艺中的材料损失,而且与现有技术(例如机械制造)中使用的其他技术相比成本降低。

40、在一个实施例中,外罩由两个部分即球形部和剩余部形成,并且其中这两个部分被接合,优选地通过焊接被接合。这种外罩的具体构造是为了容纳部分地围绕内罩的外罩而需要的,因为外罩不能变形。

41、在进一步特定的实施例中,外罩的两个部分通过高能束焊接被接合,优选地通过激光焊接被接合,并且其中剩余部在其被焊接到球形部的其的端部处包括台阶,球形部的接合端被置于该台阶上。有利的是,减少了焊接对罩的影响,因此台阶的设置提供了当将两个部分焊接时对外罩的保护,而且台阶防止了光束或激光超出焊接并对球形接头内部的波纹管造成影响。

42、本发明的第二方面提供一种燃气涡轮发动机的管道组件,包括:具有第一管形部的第一管道、具有第二管形部的第二管道以及根据第一方面所述的至少一个球形接头,其中所述第一管道的所述第一管形部连接到所述至少一个球形接头的所述内罩的第一端,并且所述第二管道的所述第二管形部连接到所述至少一个球形接头的所述外罩的第一端。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270618.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表