一种用于母排绝缘层的陶瓷复合材料的制备方法

- 国知局

- 2024-08-08 17:00:07

本发明属于母排绝缘层复合材料,涉及一种用于母排绝缘层的陶瓷复合材料的制备方法。

背景技术:

1、由于经济发展对电能使用提出了更高要求,母排作为重要的电气连接构件,近年来,其在电力、通讯、储能、新能源汽车和航空航天等领域有越来越大的需求。而新兴的复合母排相比传统母排,具有结构紧凑、电感极小、通风、组装简捷等优点,已逐渐成为热门研究对象。目前包覆母排所用的绝缘材料,通常为环氧树脂、聚酰亚胺(pi)和聚酯薄膜(pet)等有机材料,它们的性能会由于高温分解、加速老化等问题大幅下降,这限制了母排在高温、辐照等极端环境下的应用。

2、陶瓷材料能够弥补有机材料的局限性。但是陶瓷材料普遍脆性较大,可加工性能差,难以对母排导体形成包覆。

3、目前硅橡胶基陶瓷复合材料(csr)主要应用于防火阻燃电缆,研究重点在于高聚物状态下的材料性能,对烧结残余物的性能要求不高。以机械性能中的弯曲强度为例,早期的相关研究由于没有加入助熔剂或者添加量过少,即使在超过1000℃的高温下烧结,弯曲强度最高也只有8mpa,在近几年的研究中,这种陶瓷材料的弯曲强度也普遍不超过30mpa。复合材料的配方和烧结工艺对陶瓷材料的性能有着决定性的影响,目前已有学者在这方面进行了一些研究并取得了成果,包括填料的粒径、含量等因素对陶瓷材料的性能影响,以及烧结温度、升温速率等因素对陶瓷材料的性能影响,然而这些研究同样都是基于阻燃材料进行的,主要集中在填料和温度条件对陶瓷体残余强度和显微形貌的影响。

4、综上所述,目前对于该陶瓷材料的性能研究过于简单且缺乏深度,远远不能满足母排绝缘材料实际应用的性能需求。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种用于母排绝缘层的陶瓷复合材料的制备方法,本发明陶瓷复合材料通过在混炼过程中加入未硫化的硅橡胶,便于前驱体的加工,弥补了陶瓷不易加工于母排上的局限性,另外,本发明陶瓷复合材料具有较好的抗老化和抗高温性能,具有较强的机械性能,弯曲强度显著提升。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

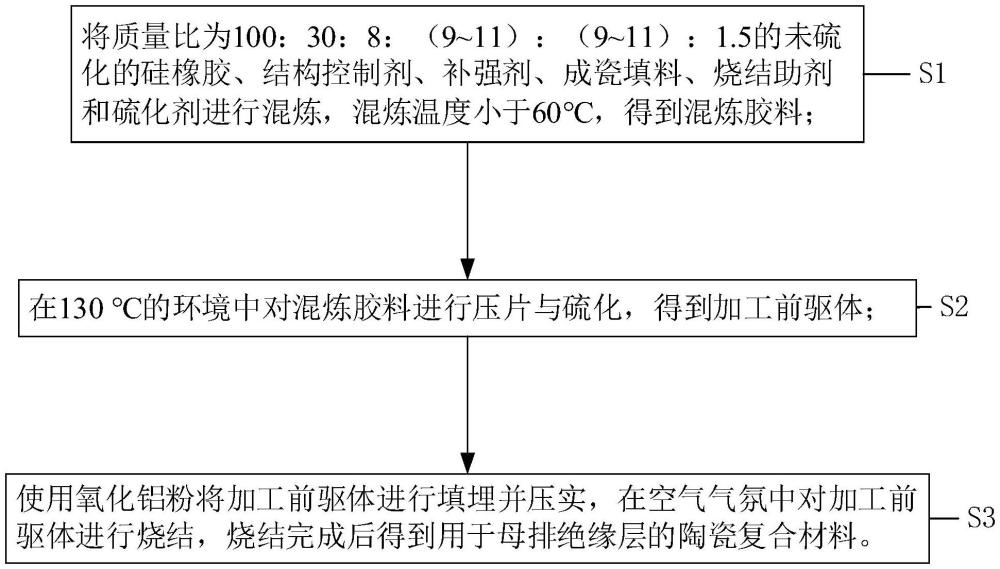

3、本发明公开了一种用于母排绝缘层的陶瓷复合材料的制备方法,包括以下步骤:

4、将质量比为100:30:8:(9~11):(9~11):1.5的未硫化的硅橡胶、结构控制剂、补强剂、成瓷填料、烧结助剂和硫化剂进行混炼,混炼温度小于60℃,得到混炼胶料;

5、在120℃~130℃的环境中对混炼胶料进行压片与硫化,得到加工前驱体;

6、使用氧化铝粉将加工前驱体进行填埋并压实,在空气气氛中对加工前驱体进行烧结,烧结完成后得到用于母排绝缘层的陶瓷复合材料。

7、进一步的,结构控制剂为羟基硅油,补强剂为纳米sio2。

8、进一步的,羟基硅油和纳米sio2少量多次地交替加入并混合均匀。

9、进一步的,成瓷填料为经1000度煅烧的高岭土或硅灰石。

10、进一步的,烧结助剂的氧化锌的含量超过40%。

11、进一步的,烧结助剂具体为fj578型号的玻璃粉或fr01型号的玻璃粉。

12、进一步的,硫化剂为双二四或双二五橡胶硫化剂。

13、进一步的,在120℃~130℃的环境中对混炼胶料进行压片与硫化,得到加工前驱体,具体如下:

14、将金属模具预热至120℃~130℃,将适量的混炼胶料放置于金属模具中,并在胶料的上下面覆盖聚酰亚胺薄膜;

15、将金属模具放置在平板硫化机的上下加热板之间进行压片与硫化,得到加工前驱体,压片与硫化的温度为120℃~130℃,时间至少为10min,压力为10~15mpa。

16、进一步的,使用氧化铝粉将加工前驱体进行填埋并压实,在空气气氛中对加工前驱体进行烧结,烧结完成后得到用于母排绝缘层的陶瓷复合材料,具体如下:

17、使用氧化铝粉将加工前驱体进行填埋并压实,在空气气氛中以10℃/min的升温速率进行升温,当温度达到300℃时,保温1h;

18、从300℃开始以1℃/min的升温速率进行升温,当温度达到400℃~420℃之间时,保温1h,当温度达到460℃时,保温1h,当温度达到520℃时,保温1h;

19、以1℃/min的速率升至1000℃,保温1h后,随炉自然冷却。

20、进一步的,对加工前驱体进行烧结之前,将加工前驱体加工为需要的形状。

21、与现有技术相比,本发明具有以下有益效果:

22、1、本发明将质量比为100:30:8:(9~11):(9~11):1.5的未硫化的硅橡胶、结构控制剂、补强剂、成瓷填料、低熔点玻璃粉和硫化剂进行混炼,得到混炼胶料;通过加入未硫化的硅橡胶,使混炼后的硅橡胶保持有较好的弹性,便于后续加工,便于裁剪为任意形状,以便后期包覆导体烧结。在烧结过程中硅橡胶基体会分解,并不会直接影响烧结后陶瓷材料的宏观性能,因此本发明对于完成一次硫化的硅橡胶复合材料不再进行二次硫化,因此,只需要保证复合材料具有一定的机械强度和良好的弹性,可以进行切割、剪裁等二次加工即可;

23、本发明通过合理配比,提升矿物成瓷填料的含量,有利于提升混炼过程中毛细管压力增大,使液相尽可能填满空隙,达到更有效的密堆,致密化程度就会加深。而成瓷填料比例的上升就会导致硅橡胶基体比例的下降,这样有机物分解产生的孔隙就会缩小,更有利于颗粒中心靠近并收缩。该配方不仅大幅提高了烧结后陶瓷的机械性能,弯曲强度最高能提升3.8倍,同时对于混炼时间没有太大影响。

24、在120℃~130℃的环境中对混炼胶料进行压片与硫化,得到加工前驱体;使用氧化铝粉将加工前驱体进行填埋并压实,一方面氧化铝粉可以在烧结过程中给试样提供一定压力,另一方面可以使试样受热更加均匀。在空气气氛中对加工前驱体进行烧结,使硅橡胶基体的平稳分解和分解后的气体顺利排出,烧结完成后得到用于母排绝缘层的陶瓷复合材料。

25、2、本发明将陶瓷应用于母排绝缘层,采用易加工的陶瓷材料,以便在工业生产中包覆导体共同烧结。本发明无机陶瓷能够弥补有机材料绝缘层易于老化、高温分解的缺陷,扩展母排在高温、辐照等极端环境下的应用;另外,陶瓷传统应用于防火阻燃电缆,是将硅橡胶前驱体直接用于实际生产,在发生火灾时才会转化为陶瓷,而本发明直接将烧结好的陶瓷应用到母排内部绝缘层,因此与之前的性能要求完全相反,具备更好的机械性能和抗热老化性能,弯曲强度显著提升。

26、3、本发明根据dsc和成分分析结果确定正确的烧结助剂,优选fj578型号的玻璃粉,有别于以往只需产生液相即可的不全面的要求,具体应至少符合两个标准:烧结助剂除了低温时能够软化外,在800℃以后还应能产生液相;烧结助剂中的zno含量应在40%以上。

27、4、本发明通过热重等热分析手段,分析出基体分解温度,液相产生温度和填料反应温度,根据分析结果,灵活调整设置烧结程序,同时每段过程设置足够的保温时间,烧结更加细致,也更加有利于陶瓷致密化。

28、5、本发明陶瓷复合材料较母排传统材料电学性能下降不大甚至基本持平,同时弥补了有机材料的缺陷,但弥补了有机材料的缺陷。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表