一种高效酸化压裂液的制备方法与流程

- 国知局

- 2024-08-19 14:21:08

本发明涉及压裂液制备技术,具体是涉及一种高效酸化压裂液的制备方法。

背景技术:

1、压裂是提高低渗油气藏产能的一项重要措施,而压裂液作为进行压裂改造的工作液,是决定压裂施工成败的关键因素。20世纪60~70年代,以瓜胶压裂液为代表的水基冻胶压裂液最先被开发出来,同时其它各种植物胶(如田菁胶、黄胞胶和魔芋胶等)压裂液也得到了快速发展,但是天然植物胶压裂液成本高、破胶残渣含量高和不易返排的缺陷始终无法有效克服。20世纪80年代,以有机硼和有机锆作为交联剂的合成冻胶压裂液体系因具有抗剪切性强、价格低廉及携砂能力强等优点,获得了广泛的应用。

2、随着我国油气田开发开采力度持续加大,高温、高压及低渗储层等非常规油气的开发已成为当前面临的主要难题,但是上述现有制备的压裂液体系因交联时间短、耐温性和稳定性差等原因,无法满足目前中深层高温油气藏压裂需求,其耐温性和缓交联性亟待提升。

技术实现思路

1、为解决上述技术问题,提供一种高效酸化压裂液的制备方法,本技术方案解决了上述背景技术中提出的现有制备的压裂液体系因交联时间短、耐温性和稳定性差等原因,无法满足目前中深层高温油气藏压裂需求的问题。

2、为达到以上目的,本发明采用的技术方案为:

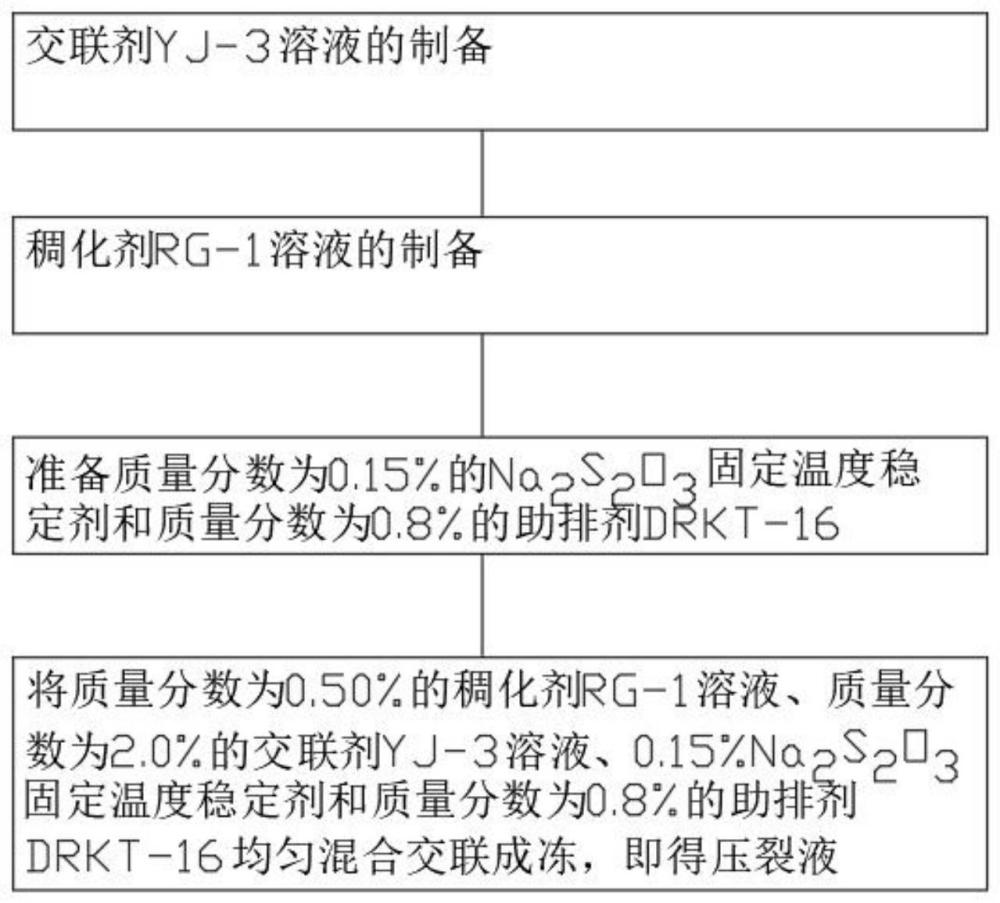

3、一种高效酸化压裂液的制备方法,包括:

4、s1:交联剂yj-3溶液的制备;

5、s2:稠化剂rg-1溶液的制备;

6、s3:准备质量分数为0.15%的na2s2o3固定温度稳定剂和质量分数为0.8%的助排剂drkt-16;

7、s4:将质量分数为0.50%的稠化剂rg-1溶液、质量分数为2.0%的交联剂yj-3溶液、0.15%的na2s2o3固定温度稳定剂和质量分数为0.8%的助排剂drkt-16均匀混合交联成冻,即得压裂液。

8、配方优化的过程如下:

9、固定温度稳定剂na2s2o3的质量分数为0.15%,助排剂drkt-16的质量分数为0.8%,分别将不同质量分数(0.40%,0.45%,0.50%,0.55%,0.60%)的聚合物rg-1溶液与不同质量分数(1.5%,1.75%,2.0%)的交联剂yj-3均匀混合交联成冻,分别测定其成冻时间,然后绘制不同配方压裂液的成冻时间等值图,如图1所示,图中等值线表示压裂液的成冻时间(min)。

10、借助physica mcr301流变仪测定不同配方有机锆冻胶压裂液在170s-1剪切速度下剪切时间2h后的黏度,测试温度为30℃。以黏度大于50mpa·s作为优选压裂液配方的依据。图2是不同配方压裂液在170s-1剪切速度下剪切2h后的黏度(mpa·s)等值图。

11、由图1和2可知,有机锆冻胶压裂液的成冻时间在3~45min之间可调,在聚合物质量分数大于0.5%,交联剂质量分数大于1.5%时,压裂液剪切2h后的黏度都大于50mpa·s。从图中还可以看出,使用的交联剂质量分数越大,压裂液成冻时间越短,黏度越大,其原因在于交联剂达到一定浓度,压裂液体系中会有游离锆存在,可直接与稠化剂反应,因此成冻时间及强度显著增加。随着rg-1质量分数增加,压裂液体系黏度也逐渐增大,这是因为rg-1质量分数越大,其分子链上的交联点位也越多,形成的网状结构也越完善,黏度也随之增加。结合原料成本、剪切后体系黏度及交联时间等因素,选择0.50%rg-1+2.0%yj-3+0.15%na2s2o3+0.8%助排剂有机锆冻胶压裂液配方,并作为研究对象对其进行系统的性能评价。

12、对0.50%rg-1+2.0%yj-3+0.15%na2s2o3+0.8%助排剂有机锆冻胶压裂液配方的性能评价主要包括压裂液体系的交联时间、耐温抗剪切性、携砂性能、破胶性能、压裂液与地层流体配伍性、压裂液残渣含量和岩心伤害率等。

13、交联时间:由于温度影响交联反应的速度,因此测定了不同温度下的交联时间如图3所示。由图3可知,在40~120℃温度范围内,该体系的交联时间维持在280s左右,与无机锆体系相比有明显延缓交联的特性。

14、耐温抗剪切性:压裂液的耐温耐剪切性能直接影响到压裂液体系的携砂性能,因此评价了压裂液体系的耐温耐剪切性能,分别将有机锆冻胶压裂液在90℃和150℃条件下,在physica mcr301流变仪中以170s-1的速度剪切2h,测定了黏度随时间的变化关系如图4所示。

15、由图4可知,在温度为90℃和150℃下,该压裂液体系以170s-1的速度剪切,初始阶段黏度下降较快。

16、携砂性能:压裂液的携砂性能决定了支撑剂在其中的沉降速度,如果压裂液携砂性能不好,支撑剂很快发生沉降,产生砂堵,则起不到扩大裂缝的作用,影响压裂效果。反之则能提高压裂中的砂比,避免砂堵现象的发生。因此试验测定了30℃下有机锆冻胶压裂液的携砂性能,并与瓜胶压裂液和蒸馏水中进行了对比,实验结果如图5所示。

17、由图5可知,小钢球在有机锆冻胶压裂液中的速度远远小于在瓜胶压裂液中的速度,可见该压裂液体系有很好的携砂性能,能有效避免砂堵的出现,提高压裂所用砂比,形成高导流能力的渗流通道,能取得很好的压裂施工效果。

18、破胶性能:压裂施工后需要使用破胶剂使压裂液的黏度迅速降低,快速达到返排,从而使储层受到的伤害降到最低。本文使用氧化剂过硫酸铵作为破胶剂,其机理在于氧化剂的氧化作用破坏了交联键以及聚合物链,使冻胶网状结构被降解,从而黏度迅速降低,分别测定了有机锆冻胶压裂液体系在40,60,90℃条件下加入不同质量分数氧化剂的破胶情况,结果如图6所示。

19、由图6可知,在40~90℃范围内,通过选择不同的破胶剂质量分数,均能实现在1~3h内让有机锆冻胶压裂液体系完全破胶,达到易返排的目的。

20、残渣含量:压裂液破胶液中的残渣对储层有很大伤害,它会堵塞储层的毛细管孔道,限制了储层油气的流动能力,因此要严格控制破胶液中残渣的含量。测定了有机锆冻胶压裂液破胶后的残渣含量,并与瓜胶压裂液进行了对比,结果见图7所示。

21、从图7中可以看出,在两种体系中加入破胶剂,均能够破胶,但室内制备有机锆冻胶压裂液破胶后无残渣,明显优于瓜胶压裂液。

22、岩心伤害性:按照sy/t 5107-2016测定了有机锆冻胶压裂液对岩心的伤害率,并与瓜胶压裂液进行了对比,结果如图8所示。

23、从图8中可以看出,测得有机锆冻胶压裂液对岩心的伤害率仅为20.70%,明显低于瓜胶压裂液,对地层的伤害较小,符合现场施工要求。

24、破胶液与地层水配伍性:将破胶液与高矿化度地层水(110000mg/l,其中ca2+、mg2+含量为7632.7mg/l),低矿化度地层水(3000mg/l,其中ca2+、mg2+含量为581.1mg/l)按体积比1∶2,1∶1,2∶1混合,观察是否产生沉淀。结果如图9所示。

25、由图9可知,该压裂液体系的破胶液与ca2+、mg2+配伍性良好,能满足高、低矿化度特别是高盐油气藏的改造。

26、滤失性能:由于压裂施工中压差很大,施工时压裂液滤失进入储层,滤失量越大,压裂液的效率就越低,同时对储层造成很大的伤害,所以在压裂施工过程应该严格控制压裂液的滤失。因此考察了配方为0.50%rg-1+2.0%yj-3+0.15%na2s2o3+0.8%助排剂的有机锆冻胶压裂液不同温度下的静态滤失性能,实验结果如图10和图11所示。

27、从图10和图11中可以看出,在40,60,90℃的条件下,压裂液滤失性能的各项指标均符合行业通用技术条件,表明该压裂液体系具有相当好的滤失性能,满足压裂液工艺要求。

28、优选的,所述交联剂yj-3溶液的制备方法如下:

29、将去离子水加入反应釜;

30、加入丙三醇和异丙醇,充分搅拌并升温至50℃;

31、再向反应釜内加入氧氯化锆并搅拌均匀,依次加入乳酸、三乙醇胺和n,n’-亚甲基双丙烯酰胺;

32、使用naoh调节剂将ph值调节至7~8;

33、升温至80℃反应4h,再加入kcl,继续反应1.5h,即可获得交联剂yj-3溶液。

34、优选的,所述去离子水的体积为50ml。

35、优选的,所述丙三醇和异丙醇的质量分别为5g和10g,所述氧氯化锆的质量为2.5g。

36、优选的,所述乳酸、三乙醇胺和n,n’-亚甲基双丙烯酰胺的质量分别为1.0g、25g和1.0g。

37、优选的,所述kcl的质量为0.5g。

38、优选的,所述稠化剂rg-1溶液的制备方法如下:

39、将80ml水加入到烧杯中;

40、将50g聚合物rg-1缓慢加入到烧杯中;

41、搅拌待完全溶解后,即获得稠化剂rg-1溶液。

42、与现有技术相比,本发明提供了一种高效酸化压裂液的制备方法,具备以下有益效果:

43、1、针对常规压裂液残渣含量高、耐温性差、交联时间短及成本高等弊端,成功制备出耐温缓交联有机锆冻胶压裂液体系,并优选出有机锆冻胶压裂液的配方为:0.50%rg-1+2.0%yj-3+0.15%na2s2o3+0.8%助排剂。

44、2、该有机锆冻胶压裂液体系的交联时间在3~45min之间可调,耐温耐剪切性能优良(90℃下,以170s-1的速度剪切2h后的黏度>50mpa·s),携砂性能和滤失性明显优于常规瓜胶压裂液体系,在1~3h内可实现完全破胶,迅速返排,无残渣,岩心伤害小,满足中深层高温油气藏压裂技术需求。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274838.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。