气缸盖的制作方法

- 国知局

- 2024-08-19 14:28:17

本发明涉及柴油发动机,特别是一种气缸盖。

背景技术:

1、随着内燃机的排放和油耗指标要求越发严苛,为保证内燃机缸内进气量和涡流比,进排气到的结构变化和预热塞的设置严重影响柴油机鼻梁区的热负荷、冷却效率和可靠性,柴油机燃烧时由于其较高的压缩比会给气缸盖带来了较高的燃烧温度和承载负荷,因此对于愈发紧凑的气缸盖来说,快速冷却气缸盖鼻梁区且保证其可靠性就显得尤为重要。

2、现有技术中,由于柴油机缸盖鼻梁区结构的限制,通常会出现柴油机缸盖鼻梁区冷却水流动缓慢,不通畅的问题,因此需要对此进行改进。

技术实现思路

1、本发明的目的在于提供一种气缸盖,解决现有柴油机缸盖鼻梁区结构的限制,不利于冷却水流通的问题。

2、为解决上述的技术问题,本发明采用以下技术方案:

3、一种气缸盖,包括气缸盖本体,所述气缸盖本体底部正对机体缸孔中心的位置处设有喷油器安装孔,所述气缸盖本体的底部还设有气门座圈孔,气门座圈孔处设有气门座圈,所述气门座圈孔包括进气门座圈孔和排气门座圈孔,所述气缸盖本体的下部靠近气门座圈的位置设有缸盖下水套,缸盖下水套的上方设有缸盖上水套,缸盖下水套和缸盖上水套之间通过水套隔板隔开,水套隔板中部开设有用于连通上水套和下水套的上下水套冷却通道,上下水套冷却通道与气缸中心孔的距离为41mm,所述气缸盖下部靠近气缸盖本体的鼻梁区以喷油器安装孔中心为中心向四周辐射有倒扣碗形结构。

4、在气缸盖下部靠近气缸盖本体的鼻梁区设置了倒扣碗型结构,这样的结构使得靠近喷油器孔中间的位置局部加厚后,提高了缸盖的可靠性,然后倒扣碗型结构具有很好的引流效果,因此更利于冷却水的通过,最后在本方案中还缩短了上下水套冷却通道与气缸中心孔之间的间距,提升了鼻梁区处的冷却水流量,综上该气缸盖鼻梁区结构稳定,利于冷却水流通,整体稳定性好,使用寿命更长。

5、作为本发明的进一步优选,所述缸盖下水套高度小于缸盖上水套的高度,缸盖下水套冷却液容积小于缸盖上水套冷却液容积。

6、缸盖下水套高度低于缸盖上水套,缸盖下水套高度为20mm,缸盖上水套高度为30mm,冷却液从机体进入气缸盖本体,进入气缸盖本体时首先汇入缸盖下水套后再进入缸盖上水套,缸盖下水套的体积减小使得下水套流速增加带走更多热量,缸盖上水套体积加大,汇入缸盖上水套的冷却水流速减小,水温得以保持,保障气缸盖本体整体温度梯度降低。

7、作为本发明的进一步优选,每个缸均有一个上下水套冷却通道,且从一缸到四缸的上下水套冷却通道的直径分别为是8mm、10mm、12mm和14mm。

8、作为本发明的进一步优选,所述倒扣碗形结构为圆锥形状,圆锥顶径 为32mm,圆锥底径 为110mm,碗形结构高度h为3mm。

9、作为本发明的进一步优选,所述气缸盖本体的进气道和排气道之间设置有预热塞安装孔,所述上下水套冷却通道位于预热塞安装孔右侧,上下水套冷却通道的右侧还设置有窄门。

10、预热塞安装孔的设置使得气缸盖本体内的鼻梁区冷却通路截面积减小,为此需要将上下水套冷却通道设置在预热塞安装孔右侧与预热塞安装孔靠近的位置,才能更好的对冷却水进行引导,不至于因为冷却通路过窄,而出现冷却水流通不畅的问题,设置的窄门能减少右侧冷却水向冷却通道的流量,在前述方案中通过缩小冷却通道与喷油器安装孔的距离,提升了鼻梁区处的冷却水流量,现在在冷却通道右侧又设置有截流作用的窄门,使更多的冷却水由排气道与喷油器安装孔之间的冷却水通路与气缸盖本体内的鼻梁区冷却通路汇合后绕喷油器安装孔周围向上下水套冷却通道流动,使得冷却水流经气缸盖鼻梁区上部的流量增加,进一步降低气缸盖鼻梁区的热负荷,提升气缸盖在高负荷下的可靠性。

11、作为本发明的进一步优选,所述预热塞安装孔与进气道相连,预热塞安装孔与进气道共用壁厚,所述预热塞安装孔与上下水套冷却通道中心的距离为17mm。

12、上下水套冷却通道的中心到右侧窄门通道出口距离为21mm,窄门通道宽度为5mm减少右侧冷却水向气缸盖本体内的鼻梁区冷却通路的流量,减少了右侧冷却水流向气缸盖本体内的鼻梁区冷却通路时的液流扰动,使的气缸盖本体内的鼻梁区冷却通路内的冷却水流动更加顺畅,流量增加。

13、作为本发明的进一步优选,所述预热塞安装孔与气缸盖本体底面呈现倾斜向上的158°的角度变化,预热塞安装孔与上下水套冷却通道呈现22°夹角。

14、作为本发明的进一步优选,所述气缸盖本体内的鼻梁区冷却通路由气缸盖本体的进气道、气缸盖本体的排气道、喷油器安装孔、预热塞安装孔和水套隔板共同构成。

15、作为本发明的进一步优选,所述冷却通道孔壁与排气道的壁面距离l为3mm,单侧固定尺寸,增加冷却通道的孔径随孔径变化调整中心位置。

16、作为本发明的进一步优选,所述气缸盖本体的顶部与水套隔板之间设有气门导管。

17、与现有技术相比,本发明至少能达到以下有益效果中的一项:

18、1、在气缸盖下部靠近气缸盖本体的鼻梁区设置了倒扣碗型结构,这样的结构使得靠近喷油器孔中间的位置局部加厚后,提高了缸盖的可靠性,然后倒扣碗型结构具有很好的引流效果,因此更利于冷却水的通过,最后在本方案中还缩短了上下水套冷却通道与气缸中心孔之间的间距,提升了鼻梁区处的冷却水流量,综上该气缸盖鼻梁区结构稳定,利于冷却水流通,整体稳定性好,使用寿命更长。

19、2、缸盖下水套高度低于缸盖上水套,缸盖下水套高度为20mm,缸盖上水套高度为30mm,冷却液从机体进入气缸盖本体,进入气缸盖本体时首先汇入缸盖下水套后再进入缸盖上水套,缸盖下水套的体积减小使得下水套流速增加带走更多热量,缸盖上水套体积加大,汇入缸盖上水套的冷却水流速减小,水温得以保持,保障气缸盖本体整体温度梯度降低。

20、3、预热塞安装孔的设置使得气缸盖本体内鼻梁区处的冷却通路截面积减小,为此需要将上下水套冷却通道设置在预热塞安装孔右侧与预热塞安装孔靠近的位置,才能更好的对冷却水进行引导,不至于因为冷却通路过窄,而出现冷却水流通不畅的问题,设置的窄门能减少右侧冷却水向冷却通道的流量,在前述方案中通过缩小冷却通道与喷油器安装孔的距离,提升了鼻梁区处的冷却水流量,现在在冷却通道右侧又设置有截流作用的窄门,使更多的冷却水由排气道与喷油器安装孔之间的冷却水通路与气缸盖本体内鼻梁区处的冷却通路汇合后绕喷油器安装孔周围向上下水套冷却通道流动,使得冷却水流经气缸盖鼻梁区上部的流量增加,进一步降低气缸盖鼻梁区的热负荷,提升气缸盖在高负荷下的可靠性。

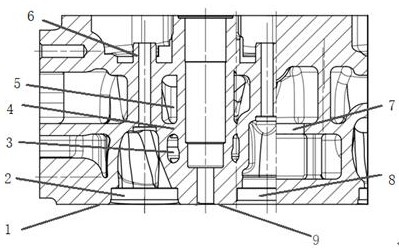

技术特征:1.一种气缸盖,包括气缸盖本体,所述气缸盖本体底部正对机体缸孔中心的位置处设有喷油器安装孔(13),所述气缸盖本体的底部(1)还设有气门座圈孔,气门座圈孔处设有气门座圈,所述气门座圈孔包括进气门座圈孔(2)和排气门座圈孔(8),所述气缸盖本体的下部靠近气门座圈的位置设有缸盖下水套(3),缸盖下水套(3)的上方设有缸盖上水套(5),缸盖下水套(3)和缸盖上水套(5)之间通过水套隔板(4)隔开,水套隔板(4)中部开设有用于连通上水套(5)和下水套(3)的上下水套冷却通道(7),上下水套冷却通道(7)与气缸中心孔的距离为41mm,所述气缸盖下部靠近气缸盖本体的鼻梁区(9)以喷油器安装孔(13)中心为中心向四周辐射有倒扣碗形结构。

2.根据权利要求1所述的气缸盖,其特征在于:所述缸盖下水套(3)高度小于缸盖上水套(5)的高度,缸盖下水套(3)冷却液容积小于缸盖上水套(5)冷却液容积。

3.根据权利要求1所述的气缸盖,其特征在于:每个缸均有一个上下水套冷却通道,且从一缸到四缸的上下水套冷却通道(7)的直径分别为是8mm、10mm、12mm和14mm。

4.根据权利要求1所述的气缸盖,其特征在于:所述倒扣碗形结构为圆锥形状,圆锥顶径为32mm,圆锥底径为110mm,碗形结构高度h为3mm。

5.根据权利要求1所述的气缸盖,其特征在于:所述气缸盖本体的进气道(14)和排气道(16)之间设置有预热塞安装孔(12),所述上下水套冷却通道(7)位于预热塞安装孔(12)右侧,上下水套冷却通道(7)的右侧还设置有窄门(11)。

6.根据权利要求5所述的气缸盖,其特征在于:所述预热塞安装孔(12)与进气道(14)相连,预热塞安装孔(12)与进气道(14)共用壁厚,所述预热塞安装孔(12)与上下水套冷却通道(7)中心的距离为17mm。

7.根据权利要求5所述的气缸盖,其特征在于:所述预热塞安装孔(12)与气缸盖本体底面呈现倾斜向上的158°的角度变化,预热塞安装孔(12)与上下水套冷却通道(7)呈现22°夹角。

8.根据权利要求5所述的气缸盖,其特征在于:所述气缸盖本体内的鼻梁区冷却通路(15)由气缸盖本体的进气道(14)、气缸盖本体的排气道(16)、喷油器安装孔(13)、预热塞安装孔(12)和水套隔板(4)共同构成。

9.根据权利要求5所述的气缸盖,其特征在于:所述冷却通道孔壁与排气道的壁面距离l为3mm,单侧固定尺寸,增加冷却通道的孔径随孔径变化调整中心位置。

10.根据权利要求1所述的气缸盖,其特征在于:所述气缸盖本体的顶部与水套隔板(4)之间设有气门导管(6)。

技术总结本发明公开了一种气缸盖,包括气缸盖本体,所述气缸盖本体底部正对机体缸孔中心的位置处设有喷油器安装孔,所述气缸盖本体的底部还设有气门座圈孔,气门座圈孔处设有气门座圈,所述气门座圈孔包括进气门座圈孔和排气门座圈孔,所述气缸盖本体的下部靠近气门座圈的位置设有缸盖下水套,缸盖下水套的上方设有缸盖上水套,缸盖下水套和缸盖上水套之间通过水套隔板隔开,水套隔板中部开设有用于连通上水套和下水套的上下水套冷却通道,上下水套冷却通道与气缸中心孔的距离为41mm,所述气缸盖下部靠近气缸盖本体的鼻梁区以喷油器安装孔中心为中心向四周辐射有倒扣碗形结构。解决现有柴油机缸盖受鼻梁区结构限制,不利于冷却水流通的问题。技术研发人员:徐远志,陈永,陈丽琼,代国雄,史燕飞,李晓琴受保护的技术使用者:昆明云内动力股份有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275322.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。