一种铝型材氟碳喷漆工艺的制作方法

- 国知局

- 2024-08-19 14:31:17

本发明属于铝型材氟碳喷漆,具体涉及一种铝型材氟碳喷漆工艺。

背景技术:

1、铝型材一般指工业铝型材,它是一种以铝为主要成份的合金材料,根据添加的合金的比例不同,生产出来的工业铝型材的机械性能和应用领域也不同;铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已被大量应用。随着工业经济的飞速发展,使得我们对铝型材的需求日益增多,对铝型材的生产研究也随之深入。铝合金型材的生产是将铝棒通过热熔、挤压从而得到不同截面形状的铝材料,再经过具体的温度处理、上色、氧化处理等多个具体步骤,才能将原材料按照生产要求制造成各种需要的结构,满足工业中的应用需求;其中,对铝型材的喷涂工艺尤为重要,经过喷涂的铝型材,既能保持型材的机械强度,又能避免型材因氧化而受到腐蚀,且还能具有更好的观赏性。具体地,在对铝型材进行pvdf氟碳喷涂的过程中,由于喷涂工艺设计不合理或溶剂混合不合理,使得喷涂效果差,保护强度较弱,无法满足预期要求;进一步地,由于喷枪口积漆堵塞而造成喷涂质量不好的现象,使得型材表面出现油漆点、斑马纹或露底的情况,影响型材外表美观度,降低铝型材抗腐蚀性,进而降低铝型材使用性能。

2、基于上述铝型材喷涂中存在的技术问题,尚未有相关的解决方案;因此迫切需要寻求有效方案以解决上述问题。

技术实现思路

1、本发明的目的是针对上述技术中存在的不足之处,提出一种铝型材氟碳喷漆工艺,旨在解决现有铝型材喷涂质量差的问题。

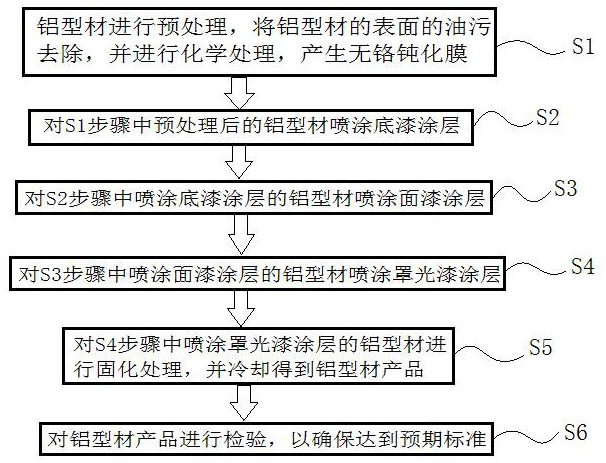

2、本发明提供一种铝型材氟碳喷漆工艺,所述氟碳喷漆工艺包括以下过程:

3、s1:铝型材进行预处理,将铝型材的表面的油污去除,并进行化学处理,产生无铬钝化膜;

4、s2:对s1步骤中预处理后的铝型材喷涂底漆涂层;

5、s3:对s2步骤中喷涂底漆涂层的铝型材喷涂面漆涂层;

6、s4:对s3步骤中喷涂面漆涂层的铝型材喷涂罩光漆涂层;

7、s5:对s4步骤中喷涂罩光漆涂层的铝型材进行固化处理,并冷却得到铝型材产品;

8、s6:对铝型材产品进行检验,以确保达到预期标准。

9、进一步地,在s2步骤中:底漆涂层由第一溶剂和第二溶剂混合而成;第一溶剂和第二溶剂的混合比例根据环境温度来计算,并且第一溶剂和第二溶剂的挥发速率不同;

10、第一溶剂和第二溶剂的挥发速率f根据挥发工程式:f=at2-bt+c计算,a、b、c为经验系数,t为环境温度;f1为第一溶剂的挥发速率,f2为第二溶剂的挥发速率,fs为溶剂在对应环形温度下的最佳挥发速率;

11、第一溶剂和第二溶剂的混合比例m:n根据以下公式计算:

12、f1*m+f2*n=fs;m+n=1。

13、进一步地,第一溶剂包含pvdf氟碳树脂和聚酯树脂,第二溶剂包含硅溶胶、聚乙烯醇缩丁醛、第一颜料以及助剂;底漆涂层的厚度为6.8μm至8.2μm。

14、进一步地,s2步骤中:面漆涂层由第三溶剂和第四溶剂混合而成;第三溶剂和第四溶剂的混合比例根据环境温度来计算,并且第三溶剂和第四溶剂的挥发速率不同;

15、第三溶剂和第四溶剂的挥发速率f根据挥发工程式:f=at2-bt+c计算,a、b、c为经验系数,t为环境温度;f3为第三溶剂的挥发速率,f4为第四溶剂的挥发速率,fs为溶剂在对应环形温度下的最佳挥发速率;

16、第三溶剂和第四溶剂的混合比例m:n根据以下公式计算:

17、f3*m+f4*n=fs;m+n=1。

18、进一步地,第三溶剂包含pvdf氟碳树脂和催化剂;第四溶剂包含金属、吸附剂、第二颜料以及粘合剂;面漆涂层的厚度为24.4μm至26.8μm。

19、进一步地,在s5步骤中,固化处理需要二次固化,铝材进入固化炉处理,固化温度设计在233℃-245℃之间,固化时间为5-10min。

20、进一步地,罩光漆涂层的厚度为7.6μm至8.6μm。

21、进一步地,在s1步骤中,铝型材的预处理包括:活化→水洗→预脱脂碱洗→主脱脂碱洗→水洗→水洗→出光→水洗→纯水洗→无铬钝化→水份烘烤;活化的浓度为0.5-1g/l;碱洗的浓度为20-50 g/l;酸洗的浓度为8-15g/l;无铬钝化处理前的纯水导电率小于50μs/cm,预处理后钝化膜的膜重为20-200mg/l。

22、进一步地,s2步骤中,底漆涂层的喷涂电压为70kv至85kv,底漆涂层的喷涂电流为8-20μa,底漆涂层的喷涂气压为0.10mpa至0.20mpa,底漆涂层的喷涂量为50-100g/min,底漆涂层的喷涂距离为200mm至400mm。

23、进一步地,s3步骤中,面漆涂层的喷涂电压为65kv至85kv,面漆涂层的喷涂电流为15-30μa,面漆涂层的喷涂气压为0.10mpa至0.20mpa,面漆涂层的喷涂量为80-180g/min,面漆涂层的喷涂距离为300cm至450cm。

24、本发明提供的铝型材氟碳喷漆工艺,其工艺过程设计合理,能够提高铝型材氟碳喷漆质量,达到较佳的防护效果。

技术特征:1.一种铝型材氟碳喷漆工艺,其特征在于,所述氟碳喷漆工艺包括以下过程:

2.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s2步骤中:所述底漆涂层由第一溶剂和第二溶剂混合而成;所述第一溶剂和所述第二溶剂的混合比例根据环境温度来计算,并且所述第一溶剂和所述第二溶剂的挥发速率不同;

3.根据权利要求2所述的铝型材氟碳喷漆工艺,其特征在于,所述第一溶剂包含pvdf氟碳树脂和聚酯树脂,所述第二溶剂包含硅溶胶、聚乙烯醇缩丁醛、第一颜料以及助剂;所述底漆涂层的厚度为6.8μm至8.2μm。

4.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s2步骤中:所述面漆涂层由第三溶剂和第四溶剂混合而成;所述第三溶剂和所述第四溶剂的混合比例根据环境温度来计算,并且所述第三溶剂和所述第四溶剂的挥发速率不同;

5.根据权利要求4所述的铝型材氟碳喷漆工艺,其特征在于,所述第三溶剂包含pvdf氟碳树脂和催化剂;所述第四溶剂包含金属、吸附剂、第二颜料以及粘合剂;所述面漆涂层的厚度为24.4μm至26.8μm。

6.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s5步骤中,所述固化处理需要二次固化,所述铝材进入固化炉处理,固化温度设计在233℃-245℃之间,固化时间为5-10min。

7.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述罩光漆涂层的厚度为7.6μm至8.6μm。

8.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s1步骤中,所述铝型材的预处理包括:活化→水洗→预脱脂碱洗→主脱脂碱洗→水洗→水洗→出光→水洗→纯水洗→无铬钝化→水份烘烤;所述活化的浓度为0.5-1g/l;所述碱洗的浓度为20-50 g/l;所述酸洗的浓度为8-15g/l;无铬钝化处理前的纯水导电率小于50μs/cm,预处理后钝化膜的膜重为20-200mg/l。

9.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s2步骤中,所述底漆涂层的喷涂电压为70kv至85kv,所述底漆涂层的喷涂电流为8-20μa,所述底漆涂层的喷涂气压为0.1mpa至0.25mpa,所述底漆涂层的喷涂量为50-100g/min,所述底漆涂层的喷涂距离为200mm至400mm。

10.根据权利要求1所述的铝型材氟碳喷漆工艺,其特征在于,所述s3步骤中,所述面漆涂层的喷涂电压为65kv至85kv,所述面漆涂层的喷涂电流为15-30μa,所述面漆涂层的喷涂气压为0.1mpa至0.2mpa,所述面漆涂层的喷涂量为80-180g/min,所述面漆涂层的喷涂距离为300mm至450mm。

技术总结本发明提供一种铝型材氟碳喷漆工艺,具体包括:铝型材进行预处理,将铝型材的表面的油污去除,并进行化学处理,产生无铬钝化膜;对预处理后的铝型材喷涂底漆涂层,对喷涂底漆涂层的铝型材喷涂面漆涂层,对喷涂面漆涂层的铝型材喷涂罩光漆涂层;对喷涂罩光漆涂层的铝型材进行固化处理,并冷却得到铝型材产品;对铝型材产品进行检验,以确保达到预期标准;本发明提供的铝型材氟碳喷漆工艺,其工艺过程设计合理,能够提高铝型材氟碳喷漆质量,达到较佳的防护效果。技术研发人员:彭灿琴,马剑辉,陈志刚受保护的技术使用者:浙江鸿昌铝业有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275475.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表