一种钻杆接头非锥螺纹端定位车削夹具的制作方法

- 国知局

- 2024-08-19 14:56:04

本技术涉及机械制造,具体地讲,本技术涉及一种车削夹具,特别是一种钻杆接头非锥螺纹端定位车削夹具。

背景技术:

1、钻杆接头是一节两端设有螺纹的管接头,其中外锥螺纹端用于连接钻头,另一端用于连接钻杆。在常规条件下,石油钻杆深度达数千米,故工程中对钻杆接头的同轴度要求非常高,通常仅允许误差0.01-0.05mm。cn104863521a公开了一种海洋钻杆接头,包括公接头和母接头,所述公接头和母接头具有相互匹配的外螺纹和内螺纹,在公接头远离其外螺纹端的一端和母接头远离其内螺纹端的一端皆设有锥形台肩,所述锥形台肩上间隔设有若干螺旋结构的加强筋,相邻的所述加强筋之间形成螺旋槽,由于锥形台肩上间隔设有若干螺旋结构的加强筋和螺旋槽,使得海洋钻杆接头抗扭强度高、载荷量大、应力分布均匀,满足海洋钻杆钻超深井的高抗扭要求。对于诸如此类重达几十公斤的短粗类管接头,本领域在批量生产时通常会先精加工出外锥螺纹端,然后掉头以外锥螺纹定位车削加工另一端,此种常规车削工艺简易,便于实现量产。但是,现有技术配套的车夹具在车削加工过程中存在诸多问题:

2、定位精度不高、生产效率低下:现有的车削夹具在车削加工过程中存在定位精度不高的问题,每次掉头加工时,由于施加的夹紧力不一致,容易导致工件定位不准确,为了避免发生批量质量超差事故,操作工在车削前要用百分表作一次位置找正操作,需要频繁进行位置找正操作,耗用了生产工时,影响生产效率,增加了生产成本

3、需要频繁校正同轴度:在批量生产过程中,为了保持定位精度,需要频繁校正管套的同轴度,增加了辅助工时支出,不利于提高生产效率。

4、刚性和抗冲能力不足:现有的车削夹具在长期使用过程中容易出现刚性和抗冲能力不足的情况,容易导致工件移位或晃动,导致夹具整体稳定性较差,影响加工精度和生产效率。

5、综上所述,传统车削夹具存在着定位精度不高、生产效率低下、刚性和抗冲能力不足、需要频繁校正同轴度以及连接稳定性不足等诸多不足和缺陷。因此,需要一种新型的车削夹具来解决这些问题,提高加工精度和生产效率。

技术实现思路

1、本实用新型针对现有技术定位不准的问题,提出一种定位结构简单、制作容易、重复安装精度高,工件旋入即定位的钻杆接头非锥螺纹端定位车削夹具。

2、为了解决上述问题,本实用新型提供了一种钻杆接头非锥螺纹端定位车削夹具,包括管套部件、限位外夹卡爪部件和焊点定位部;所述管套部件内孔端与工件前端可拆卸连接,管套部件可以与工件前端进行可拆卸连接,能够有效保证管套部件与工件连接的固定性,同时便于安装和拆卸。

3、所述限位外夹卡爪部件固定夹持在管套部件与工件连接处上端的管套部件上,所述焊点定位部设在限位外夹卡爪部件外伸端与管套部件外壁结合处;

4、所述管套部件呈圆柱形套状结构,包括管套体,其内端开设有燕尾型承载槽,所述燕尾型承载槽外伸端内孔处设有与工件间隙配合的内锥螺纹槽,燕尾型承载槽可以提供稳定的支撑,内锥螺纹槽可以实现与工件的连接,并且通过与工件间隙的配合,可以确保夹具的定位精度。

5、所述内锥螺纹槽后端的槽体内固定设有承载台阶段,所述承载台阶段的后端固定设有支撑主体段,承载台阶段和支撑主体段可以提供额外的支撑和稳定性,以增强夹具的刚性和抗冲能力,使得工件的定位更加精准,同时减少了生产中的误差。

6、作为优选地,所述限位外夹卡爪部件为三爪卡盘的配套件,包括外夹卡爪体,所述外夹卡爪体呈阶梯状结构,所述外夹卡爪体夹持在管套体的内锥螺纹槽段外壁上,阶梯状的外夹卡爪体确保夹具与工件的牢固连接,并提供稳定的定位和夹紧效果,提高夹持的稳定性和可靠性,确保工件在加工过程中不会移位或者晃动,从而提高了加工的精度和效率。

7、作为优选地,所述外夹卡爪体设有两部分,包括设于承载台阶段上端的管套体的外壁上的径向夹紧部,所述径向夹紧部前端固定设有轴向夹紧部,所述径向夹紧部夹持在内锥螺纹槽上端的管套体的外壁上。通过这种双向夹紧的设计,使得外夹卡爪体能从多个方向夹紧管套体与工件,确保夹具与工件的牢固连接,提高工件的稳定定位和夹紧效果。

8、作为优选地,焊点定位部为一节角焊缝,长度尺寸控制在5.0-8.0mm,高度尺寸为4-6mm,所述焊点定位部采用熔化焊成型,所用焊接材料为合金钢焊条,从而保证稳定的焊接连接,并确保夹具的可靠性和耐用性。

9、作为优选地,所述工件中心段设有铣槽支撑段,所述铣槽支撑段内端向前延伸设置有环型凸孔段,所述铣槽支撑段前端设有支撑螺纹凸起段,所述支撑螺纹凸起段与内锥螺纹槽间隙配合,可以实现工件与夹具的稳定连接和定位,有助于确保工件在夹具中的稳定性和可靠性,从而提高了加工的精度和效率。

10、作为优选地,所述铣槽支撑段与支撑螺纹凸起段开设有间隙凹槽,所述管套体前端与环型凸孔段接触,所述间隙凹槽设于所述管套体前端内侧。

11、本实用新型除将管套部件置于限位外夹卡爪部件之中夹紧外,还在每只限位外夹卡爪部件外伸端与管套部件外壁结合处施加焊点,从而实现夹具一体化连接的目的,在此基础上,按既定车削工艺精加工出管套的内锥螺纹槽,从而得到一个用于定点定位安装工件的车削夹具,除被限位外夹卡爪部件夹紧外,还通过焊点实现管套和外夹卡爪一体化连接,此强化连接结构直接增强了车夹具的刚性及抗冲能力,为提高加工质量创造了一个基础条件,使得生产的工件同轴度不易超标,管套部件位置一经确定后,后续批量生产时就不需要频繁校正管套的同轴度,直接减少辅助工时支出,有利于提高生产效率。

12、本实用新型与现有技术相比,取得的有益的技术效果:

13、1、定位精度高、生产效率提高:本实用新型的夹具通过焊点定位部将管套部件与外夹卡爪部件一体化连接,增强了夹具整体的刚性和抗冲能力,从而提高了定位精度。夹具一体化连接的结构简单,制作容易,重复安装精度高,工件旋入即可定位,无需频繁的位置找正操作,减少了生产工时,提高了生产效率。

14、2、无需频繁校正同轴度:由于夹具的定位精度高,夹具一经确定后,批量生产过程中不需要频繁校正管套的同轴度,减少了辅助工时支出,提高了生产效率。

15、3、刚性和抗冲能力增强:本实用新型通过在燕尾型承载槽外伸端内孔处设有与工件间隙配合的内锥螺纹槽,燕尾型承载槽可以提供稳定的支撑,内锥螺纹槽可以实现与工件的稳定连接,并且通过与工件间隙的配合,可以确保夹具的定位精度,使得工件在加工过程中不易移位或晃动,提高了加工精度和生产效率。

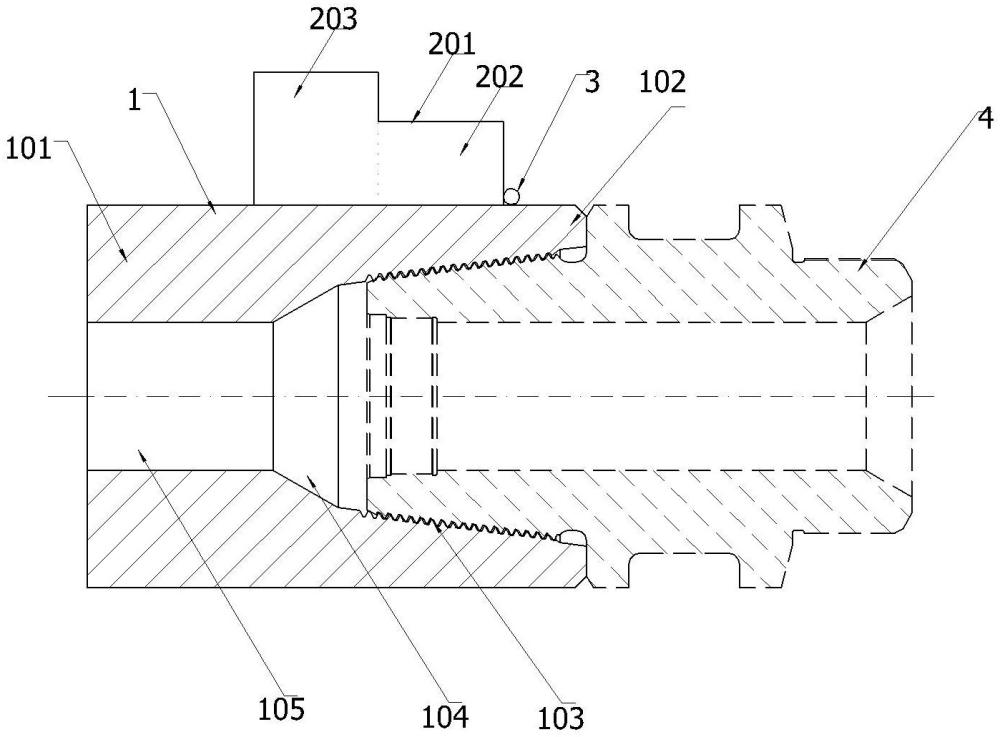

技术特征:1.一种钻杆接头非锥螺纹端定位车削夹具,包括管套部件(1)、限位外夹卡爪部件(2)和焊点定位部(3);其特征在于:所述管套部件(1)内孔端与工件(4)前端可拆卸连接,所述限位外夹卡爪部件(2)固定夹持在管套部件(1)与工件(4)连接处上端的管套部件(1)上,所述焊点定位部(3)设在限位外夹卡爪部件(2)外伸端与管套部件(1)外壁结合处;

2.根据权利要求1所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:所述限位外夹卡爪部件(2)为三爪卡盘的配套件,包括外夹卡爪体(201),所述外夹卡爪体(201)呈阶梯状结构,所述外夹卡爪体(201)夹持在管套体(101)的内锥螺纹槽段外壁上。

3.根据权利要求2所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:所述外夹卡爪体(201)设有两部分,包括设于承载台阶段(104)上端的管套体(101)的外壁上的径向夹紧部(202),所述径向夹紧部(202)前端固定设有轴向夹紧部(203),所述径向夹紧部(202)夹持在内锥螺纹槽(103)上端的管套体(101)的外壁上。

4.根据权利要求1所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:焊点定位部(3)为一节角焊缝,长度尺寸控制在5.0-8.0mm,高度尺寸为4-6mm。

5.根据权利要求4所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:所述焊点定位部(3)采用熔化焊成型,所用焊接材料为合金钢焊条。

6.根据权利要求1所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:所述工件(4)中心段设有铣槽支撑段(401),所述铣槽支撑段(401)内端向前延伸设置有环型凸孔段(402),所述铣槽支撑段(401)前端设有支撑螺纹凸起段(403),所述支撑螺纹凸起段(403)与内锥螺纹槽(103)间隙配合。

7.根据权利要求6所述的钻杆接头非锥螺纹端定位车削夹具,其特征在于:所述铣槽支撑段(401)与支撑螺纹凸起段(403)开设有间隙凹槽(404),所述管套体(101)前端与环型凸孔段(402)接触,所述间隙凹槽(404)设于所述管套体(101)前端内侧。

技术总结本技术公开一种钻杆接头非锥螺纹端定位车削夹具,涉及机械制造技术领域,包括管套部件、限位外夹卡爪部件和焊点定位部;所述管套部件内孔端与工件前端可拆卸连接,管套部件可以与工件前端进行可拆卸连接,能够有效保证管套部件与工件连接的固定性,同时便于安装和拆卸。所述限位外夹卡爪部件固定夹持在管套部件与工件连接处上端的管套部件上,所述焊点定位部设在限位外夹卡爪部件外伸端与管套部件外壁结合处,本技术的钻杆接头非锥螺纹端定位车削夹具相对于现有技术具有定位精度高、生产效率提高、无需频繁校正同轴度和刚性和抗冲能力增强等有益的技术效果。技术研发人员:纪存网,戴永国,刘红兵,马根生,张伟受保护的技术使用者:江苏曙光能源装备有限公司技术研发日:20231206技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/276858.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。