一种基于黑匣子模块的长输油气管道故障预测诊断方法与流程

- 国知局

- 2024-08-22 14:28:04

本发明涉及一种油气管道故障预测诊断方法,特别是涉及一种基于黑匣子模块的长输油气管道故障预测诊断方法。

背景技术:

1、由于输油管道输送现场设备类型众多,其中还包括一些自主研发设备,导致出现越来越多的新协议和越来越复杂的网络接入。在数据采集过程中,各管理系统通常只对单个设备或采集设备的数据信息进行管理,这些设备与对应软件之间的通信通常采用不同的数据交换协议和特定的驱动程序,因此在系统中往往存在驱动程序重复开发和适用性差等问题。

2、随着信息化的发展,应用系统更加多样化和专业化,对数据质量和时效的要求越来越高,数据处理工作也越来越复杂。传统的数据传输方式会大大增加服务的响应时间,降低服务的时效性,难以满足现代应用系统对数据传输高质量和低延时的需求。

3、plc具备现场数据实时采集能力,可避免因通信导致实时数据丢失的情况。但是plc在大量数据管理和存储方面的能力不足。当电源断电或内存丢失的情况发生时,plc系统时间会初始化,此时运行数据实际时间与保存时间不匹配,无法做到对相关采集数据的长期时效保存,并且plc仅仅是完成实时控制功能,检测到的模数输入、输出信号以及中间变量信号在下一个扫描周期又被清除,无法长期的时效保存。仅依靠现有plc的数据存储功能,不能做到故障的辅助排查。

4、针对输油气站场数据存储的特点及其局限性,难以对现场故障做出有效诊断。参照航空系统中“黑匣子”设计方法。在飞机飞行过程中当“灾难”发生后需要了解飞行情况时,可以通过一些设备将事故原因记录并查找出来。借助这个概念,若在控制系统内安装一个控制系统运行数据记录仪,将实时运行数据保存到plc数据记录仪中,可弥补plc存储、管理大量数据能力不足的缺陷。通过此方案,用户可对各设备的监控数据和plc的工作状态进行长期、有效的存储、监视和分析。

技术实现思路

1、本发明的目的在于提供一种基于黑匣子模块的长输油气管道故障预测诊断方法,该方法查询发生故障之前一段时间存储在“黑匣子”边缘计算模块中的数据,通过基于模糊似然函数聚类分析,将数据与聚类中心的隶属度作为rvfl的增量节点输入,为寻找导致故障发生分析原因提供有效保障,并能够检测操作风险,减少误报,为操作者对管道故障提供有效分析。

2、本发明的目的是通过以下技术方案实现的:

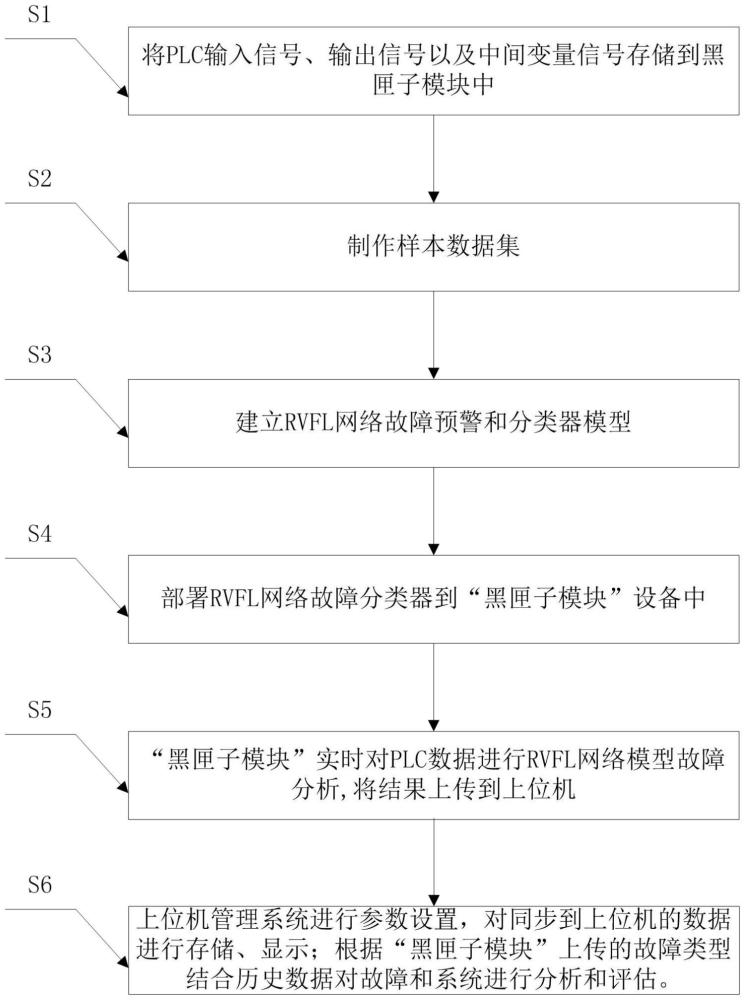

3、本发明一种基于黑匣子模块的长输油气管道故障预测诊断方法,该方法具体步骤如下:

4、s1:“黑匣子模块”与plc采用ethernet网进行通信,将plc的输入信号、输出信号以及中间变量信号存储到黑匣子模块中。

5、s2:收集现场多种类型的故障数据,包括发生故障时刻以及之前一段时间的历史数据。

6、s3:将收集到的多种类型的故障数据作为训练样本,建立基于模糊聚类的rvfl网络故障分类器模型。

7、s4:将建立的rvfl故障分类器部署到边缘端“黑匣子模块”中;

8、s5:“黑匣子模块”用rvfl故障分类器对plc中的数据进行实时监控分析,对故障进行预测和分类,并将结果上传到上位机管理系统。

9、s6:上位机管理系统进行参数设置,对同步到上位机的数据进行存储、显示;根据“黑匣子模块”上传的故障类型结合历史数据对故障和系统进行分析和评估。

10、进一步地,步骤s2包括:

11、收集现场故障数据,包括故障发生时刻,以及之前一段时间的数据作为故障样本。同时收集一定数量的现场正常数据作为正常样本。设有n组数据样本其中j表示第j组数据,每组数据样本的维度是m。yj是样本的标签,包括正常数据和故障的类型。

12、进一步地,步骤s3包括以下步骤:

13、s31:对数据样本在整个取值范围的进行基于模糊似然函数的聚类。

14、s32:将数据样本作为rvfl网络的输入,将数据样本在聚类中心的隶属度函数作为rvfl增强节点ξ(xwh+βh)。

15、s33:用最小二乘法求出模型权重参数。

16、进一步地,步骤s31中引入了模糊似然函数:

17、

18、式中,sh(a,b)为模糊子集a、b间的相近程度。显然,当a=b时,sh(a,b)=1;而a、b有一个是空集时,sh(a,b)=0;若b=c,则式(1)变为:

19、

20、其隶属度函数μa(ci)为高斯函数:

21、

22、其中,ρ、σ分别为均值和方差。

23、取第1个数据样本作为第1个聚类中心其中,对应模糊子集为隶属度均值为根据被辨识对象选择合适方差σ、聚类半径r。

24、考虑第k组数据样本设已存在m个聚类,其聚类中心分别为ρ1,ρ2,…,ρm。

25、

26、设为该样本相对于这些聚类中心的最小距离,即第k组数据样本的最近聚类。如果则该数据样本作为一个新的聚类中心:

27、

28、考虑完n组样本数据后,得到l个聚类。

29、进一步地,步骤s32中rvfl模型的结构是由数据样本空间的聚类个数决定的,增强节点的参数是聚类中心的均值和方差。

30、假设有l个聚类中心,则增强节点的个数是l,聚类的均值和方差是增强节点的参数。

31、

32、其中,i=1,2,…,l,ρi和σ分别是第i个聚类中心的均值和方差。

33、用ψ来表示矩阵[x|ξ(xwh+βh)],ψ是扩展输入矩阵,包含所有的输入向量和增强节点,模型输出为:

34、y=ψw (7)

35、

36、ψ=[x|exp[(x-ρ1)/σ2],exp[(x-ρ2)/σ2],…,exp[(x-ρn)/σ2]] (9)

37、进一步地,步骤s33求模型权重系数:

38、利用模糊似然函数的聚类方法,聚类中心的个数、均值和方差都已知,所以ψ已知,公式(9)中的参数w可以用最小二乘法求出:

39、w=(ψtψ)-1ψty (10)

40、进一步地,步骤s5包含以下步骤:

41、s51:如果模型检测实时数据正常,“黑匣子”微处理器存储现场实时数据,并向上位机传递运行正常信号;

42、s52:如果模型检测实时数据不正常,“黑匣子”微处理器存储现场实时数据,并向上位机传递运行状态是故障预警或发生故障,同时将关键数据上传到上位机。

43、进一步地,步骤s6上位机分为参数配置、数据管理、数据显示、数据分析四个子模块进行设计。

44、上位机模块分为参数配置、数据管理、数据显示、数据分析四个子模块进行设计。

45、参数配置模块,参数配置模块包括通道配置和信号采集模块采样率的配置,可以满足不同数据采集任务下,不同通道数量和不同采样率的组合需求。

46、数据管理模块,将下位机储存在硬盘里的数据上传至上位机电脑中,便于后期的分析。

47、数据显示模块,配合数据管理模块,对同步到上位机的数据进行观测,在展示波形的同时还能够对各个通道采集信号进行简单的数据统计。方便用户实时监测采样信号,及时发现待测信号的异常状态,在必要时及时调整测试任务。

48、数据分析模块,配合数据管理模块,历史数据分析模块对同步到上位机的数据进行运行趋势、状态识别、故障检测等数据分析。

49、本发明的优点与效果是:

50、1.本发明当现场发生故障时,可以查询发生故障之前一段时间存储在“黑匣子”边缘计算模块中的数据,通过基于模糊似然函数聚类分析,将数据与聚类中心的隶属度作为rvfl的增量节点输入。rvfl分类器输出故障的类型,上传到上位机,管理人员通过边缘端的故障类型,采取不同的处理方式。能够避免故障误报,提高解决故障的效率。本算法不需要像随机配置网络(stochastic configuration networks,scns)[18]和宽度学习系统(broad learning system,bls)[19]对隐含节点的数量和增量节点的个数进行训练学习。本发明在获得聚类中心的同时,增量节点的个数和参数就确定了,大大减少了计算量,并且通过聚类获得的增量节点的个数远小于scn和bls系统学习训练后的节点个数。非常适合边缘端算法的轻量化。

51、2.由于输油管道情况复杂、故障种类多、现场数据无法长期的时效保存等问题,系统扩展了监控控制和数据采集(scada)系统的功能,可以存储和访问大量的数据。“黑匣子模块”实时采集现场plc的输入信号、输出信号以及中间变量信号,用rvfl故障分类器对plc中的数据进行实时监控分析,对故障进行预测和分类,并将结果上传到上位机管理系统。让管理人员实时掌握现场工况,并能对现场设备老化、突发状况引起的故障起到预警作用,降低现场干扰误判为故障的概率。提供大量故障发生之前大量的历史数据,为寻找导致故障发生分析原因提供有效保障。

52、3.本发明在建立rvfl网络故障预测诊断模型时,先对样本数据进行模糊似然函数聚类提取特征,将输入数据的密度特征提取出来作为rvfl网络的特征节点,对样本数据进行分类。该方法提供了两个优点,包括可以在训练过程中引入额外的先验知识,将rvfl的增量节点个数直接确定为聚类中心的个数;以及根据聚类中心的均值和方差自动推断超参数。无需对神经网络模型进行增量重新构建,使模型轻量化。将改进的rvfl网络分类器部署边缘模块中,在保证快速分类的同时,能够保证故障分类的精度。该框架能够检测操作风险,减少误报。为操作者对管道故障提供有效的分析。

53、4.本发明针对故障频发或偶发、引发原因难以查找的石油输送自控系统,“黑匣子”可以在故障发生时及时调用该系统的历史数据,应用基于模糊聚类的改进rvfl故障分类器对数据进行分析,确定导致故障产生的原因,保证及时排除故障,恢复生产。改进rvfl模型,利用历史数据提供的先验知识,直接确定rvfl架构,并能够自动推断网络的超参数。实现了边缘计算算法的轻量化,分类结果正确率较高。本系统实现对生产状态信息的大数据处理,通过大数据分析发现故障频发的原因,在日常的运营维护中,从源头上减少误报、管道全线停输、压缩机组停机等重大事故的产生。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278795.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。