一种陶瓷坯体成型设备的制作方法

- 国知局

- 2024-08-22 14:47:29

本发明涉及碳化硅陶瓷加工,具体涉及一种陶瓷坯体成型设备。

背景技术:

1、碳化硅陶瓷不仅具有优良的常温力学性能,如高的抗弯强度、优良的抗氧化性、良好的耐腐蚀性、高的抗磨损以及低的摩擦系数,而且高温力学性能(强度、抗蠕变性等)是已知陶瓷材料中最佳的。

2、现有授权公告号为cn117103424b的中国专利公开了一种碳化硅陶瓷成型设备及其工作方法,包括底座、原料罐、轨道、压合模具组件以及移动模具组件。底座用于支撑和连接各部件,原料罐位于底座上,用于存料以及多方向步料,轨道沿底座外周设置多组,每组头端与原料罐的出料端一一对应,用于输送原料。压合模具组件位于轨道的尾端,通过施加压力,促进碳化硅陶瓷成型,移动模具组件沿轨道滑动在原料罐和压合模具组件之间,通过移动模具组件循环往返原料罐和压合模具组件之间,过移动模具组件接料后,与压合模具组件配合,使得碳化硅陶瓷成型,再通过下模具座翻转,将泥胚倒在收集盒上,对其定型、转移,整个碳化硅陶瓷成型过程连贯、高效,自动完成布料、压合、倒模,自动性强,实现了碳化硅陶瓷的批量加工。

3、上述现有技术方案存在的不足之处在于:通过下模具座翻转将泥胚倒在收集盒上,在模具座翻转倾倒的过程中泥胚存在难脱模的问题,并且倾倒脱模容易破坏的泥胚的完整性。

技术实现思路

1、本发明的目的在于提供一种陶瓷坯体成型设备,以解决现有技术中通过下模具座翻转将泥胚倒在收集盒上,在模具座翻转倾倒的过程中泥胚存在难脱模的问题,并且倾倒脱模容易破坏的泥胚的完整性的技术问题。

2、本发明所要解决的技术问题可以通过以下技术方案实现:

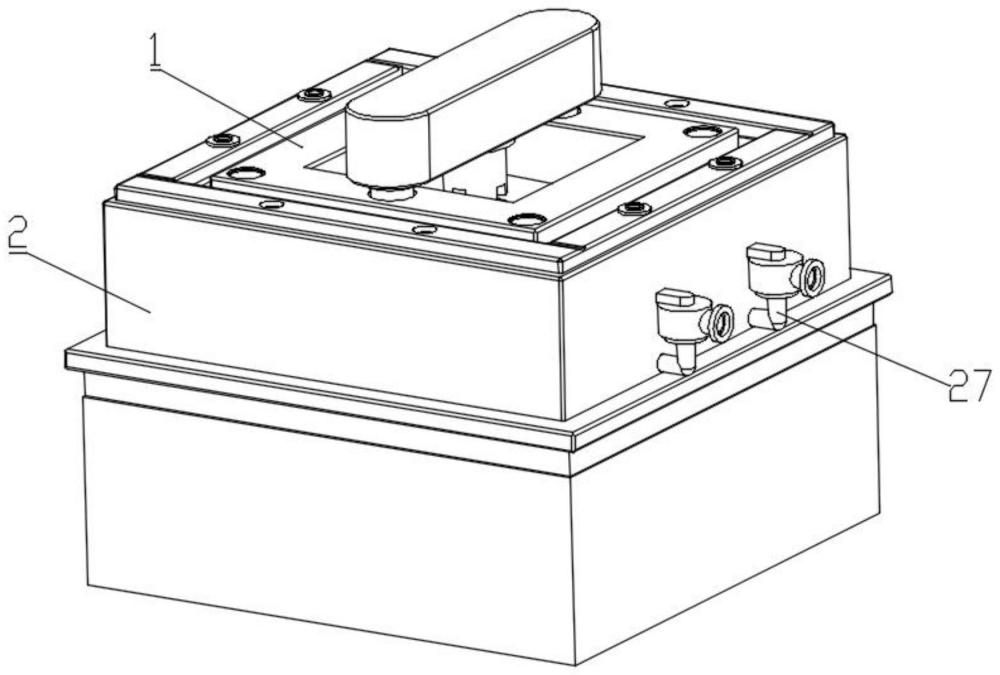

3、一种陶瓷坯体成型设备,包括:

4、成型机构,包括成型模板,成型模板上贯穿开设有成型通槽,成型通槽两侧均开设有隔断槽,两个隔断槽远离成型通槽的一侧均开设有防溢槽,防溢槽侧壁上贯穿成型模板嵌设有连通管,成型模板上设置有可升降的升降板,升降板中部贯穿开设有升降板通槽,升降板通槽内设置有可升降的上压板,上压板与成型通槽在竖直位置上相对应,升降板下端固定连接有隔断板,隔断板与隔断槽在竖直位置上相对应;

5、注浆机构,包括底座与注浆槽,注浆槽下端固定连接有底座,注浆槽下端贯穿注浆槽套设有可升降的下顶块,下顶块与上压板在竖直位置上相对应,注浆槽侧壁上开设有注浆孔,成型机构活动设置于注浆槽内,注浆孔与连通管相连通。

6、作为本发明进一步的方案:升降板上端设置有连接端,连接端与成型模板之间设置有连接柱,连接柱上端与连接端固定连接,连接柱下端与成型模板固定连接,升降板上贯穿开设有通孔,连接柱或套设于通孔内。

7、作为本发明进一步的方案:升降板下端面四周均嵌设有气缸一,气缸一的驱动端固定连接有伸缩杆一,伸缩杆一与成型模板固定连接。

8、作为本发明进一步的方案:连接端下端固定连接有气缸二,气缸二的驱动端固定连接有伸缩杆二,伸缩杆二与上压板固定连接。

9、作为本发明进一步的方案:底座上开设有安装槽,安装槽内设置有气缸三,气缸三外壳底面与安装槽内壁固定连接,气缸三的驱动端固定连接有伸缩杆三,伸缩杆三与下顶块固定连接。

10、作为本发明进一步的方案:注浆槽外侧设置有注浆管,注浆管与注浆孔相连通。

11、作为本发明进一步的方案:注浆管上固定安装有泵机。

12、作为本发明进一步的方案:注浆槽的侧壁为透明材质。

13、本发明的有益效果:

14、1、本发明在初始状态下,成型机构设置于注浆机构内,隔断板设置于隔断槽内,隔断板的下端与连通管的上端相齐平,在工作时,将输送陶瓷浆料的输料管与注浆管相连通,通过泵机将陶瓷浆料依次通过注浆管、注浆孔以及连通管注入成型通槽内,当上压板与下顶块与之间的空隙被陶瓷浆料充满时则停止输料,通过调节气缸二与气缸三,以此调节上压板与下顶块之间的距离,从而可压制出不同厚度的陶瓷砖胚体,通过调节气缸一,使得升降板下降,带动隔断板下降并完全插入隔断槽内,在隔断板插入隔断槽的过程中,防溢槽可以承接多余的陶瓷浆料防止原料浪费,再通过上压板与下顶块与上下挤压完成陶瓷胚体的压制成型;

15、2、本发明在脱模时,首先通过气缸二使得上压板上升,即可完成陶瓷胚体上端的脱模,再将成型机构整体抬起,即可完成陶瓷胚体周侧的脱模,在调节气缸三通过下顶块将陶瓷胚体顶起,从而方便对陶瓷胚体的转运,相对于翻转式的脱模更有利于保证陶瓷胚体的完整性。

技术特征:1.一种陶瓷坯体成型设备,其特征在于,包括:

2.根据权利要求1所述的一种陶瓷坯体成型设备,其特征在于,升降板(17)上端设置有连接端(111),连接端(111)与成型模板(11)之间设置有连接柱(116),连接柱(116)上端与连接端(111)固定连接,连接柱(116)下端与成型模板(11)固定连接,升降板(17)上贯穿开设有通孔(115),连接柱(116)或套设于通孔(115)内。

3.根据权利要求1所述的一种陶瓷坯体成型设备,其特征在于,升降板(17)下端面四周均嵌设有气缸一(18),气缸一(18)的驱动端固定连接有伸缩杆一(19),伸缩杆一(19)与成型模板(11)固定连接。

4.根据权利要求2所述的一种陶瓷坯体成型设备,其特征在于,连接端(111)下端固定连接有气缸二(112),气缸二(112)的驱动端固定连接有伸缩杆二(113),伸缩杆二(113)与上压板(114)固定连接。

5.根据权利要求1所述的一种陶瓷坯体成型设备,其特征在于,底座(21)上开设有安装槽(22),安装槽(22)内设置有气缸三(23),气缸三(23)外壳底面与安装槽(22)内壁固定连接,气缸三(23)的驱动端固定连接有伸缩杆三(24),伸缩杆三(24)与下顶块(29)固定连接。

6.根据权利要求1所述的一种陶瓷坯体成型设备,其特征在于,注浆槽(25)外侧设置有注浆管(27),注浆管(27)与注浆孔(26)相连通。

7.根据权利要求6所述的一种陶瓷坯体成型设备,其特征在于,注浆管(27)上固定安装有泵机(28)。

8.根据权利要求1所述的一种陶瓷坯体成型设备,其特征在于,注浆槽(25)的侧壁为透明材质。

技术总结本发明公开了一种陶瓷坯体成型设备,包括成型机构以及注浆机构,在初始状态下,成型机构设置于注浆机构内,隔断板设置于隔断槽内,隔断板的下端与连通管的上端相齐平,在工作时,将输送陶瓷浆料的输料管与注浆管相连通,通过泵机将陶瓷浆料依次通过注浆管、注浆孔以及连通管注入成型通槽内,当上压板与下顶块与之间的空隙被陶瓷浆料充满时则停止输料,通过调节气缸二与气缸三,以此调节上压板与下顶块之间的距离,从而可压制出不同厚度的陶瓷砖胚体,通过调节气缸一,使升降板下降,隔断板下降并完全插入隔断槽内,隔断板插入隔断槽的过程中,防溢槽承接多余陶瓷浆料防止原料浪费,再通过上压板与下顶块与上下挤压完成陶瓷胚体的压制成型。技术研发人员:方二礼,袁靥受保护的技术使用者:安徽陶陶新材料科技有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/279886.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表