风轮组装生产线及其制造方法与流程

- 国知局

- 2024-08-22 14:51:10

本发明具体涉及一种风轮组装生产线及其制造方法。

背景技术:

1、一种风轮,结合图1和图2所示,其一般包括若干风轮叶片81、环形框82和环面框83,风轮叶片81的两端分别设置有连接耳811,风轮叶片81两端的连接耳811分别与环形框82和环面框83插接;风轮生产时,需要先将若干风轮叶片81、环形框82和环面框83各自制造成型,然后再进行风轮组装,组装时,需要将若干风轮叶片81一端的连接耳811依次插入环形框,实现临时固定,然后将环形框82和全部的风轮叶片81整体翻转后,将风轮叶片81另一端的连接耳811全部插入环面框83,然后通过气缸等下压环形框82或环面框83,使得连接耳811完全穿过环形框82和环面框83,实现风轮的安装和初步固定,最后通过其他工艺使得连接耳811折弯即可完成风轮的最终固定和生产。

2、上述风轮生产过程中,还存在以下不足之处:(1)目前制造风轮叶片81的生产步骤比较琐碎复杂,分为冲孔、弯曲成型、切断多个工序,需要借助多个模具多次完成,自动化效率低,所需要的操作人员多,人工成本高,生产效率低;(2)上述风轮叶片81与环形框82和环面框83之间插接配合需要手工操作,其组装效率较为低下。

技术实现思路

1、本发明的目的在于解决上述现有技术存在的不足,而提供一种风轮叶片成型制造简单方便、制造生产效率高,同时可实现风轮叶片的自动插接、组装效率高的风轮组装生产线。

2、本发明的另一目的在于提供一种实现风轮叶片的自动插接、组装效率高的风轮组装生产线所采用的制造方法。

3、本发明的目的是这样实现的:

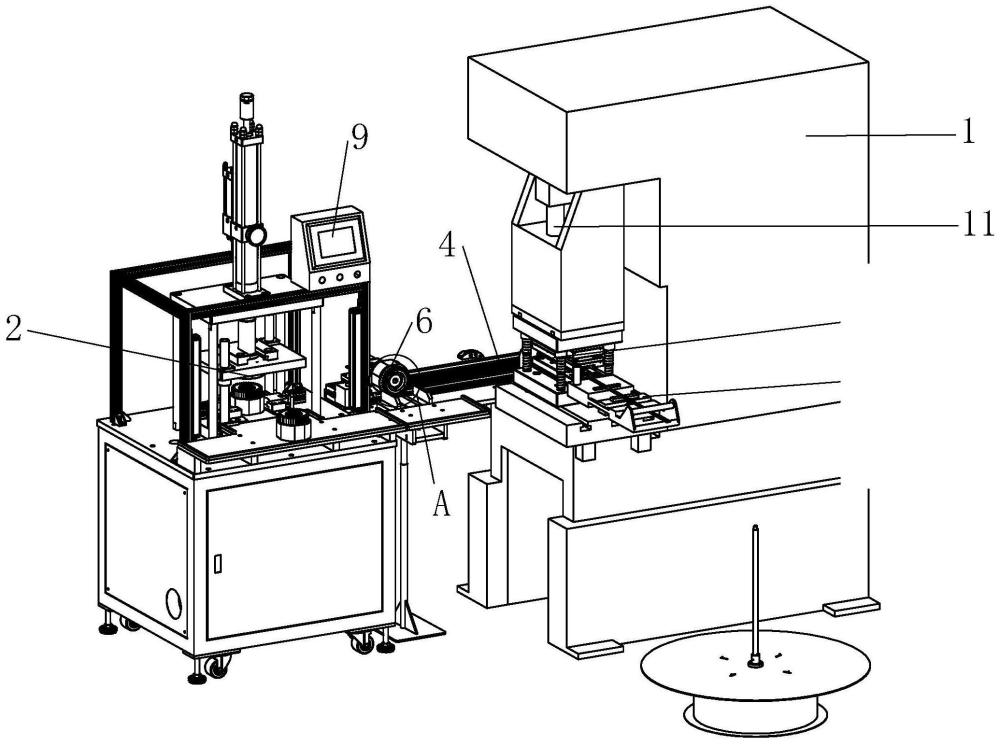

4、一种风轮组装生产线,包括冲床和压紧装置,所述冲床上设置有驱动模块和用于风轮叶片成型的冲压模具,其特征是:还包括有直线输送机构、驱动电机、风轮安装辅助装置和自动送料机构,所述直线输送机构置于冲床和压紧装置之间,所述驱动电机以直线移动方式设置在所述直线输送机构上,所述驱动电机的电机轴与风轮安装辅助装置驱动连接;

5、所述冲压模具包括冲压上模和冲压下模,所述冲压上模与驱动模块驱动连接,所述冲压上模设置有依次分布的冲孔凸件、成型凸件和切断凸件,所述冲压下模对应冲孔凸件位置设置有冲孔凹腔、对应成型凸件位置设置有成型凹腔、对应的切断凸件位置设置有切断凹腔;

6、所述冲压下模两端还设置有进料口和出料口,所述自动送料机构位于靠近进料口的冲压下模一侧,所述风轮安装辅助装置上开有若干间隔均匀的叶片安装槽,且叶片安装槽位于靠近出料口的冲压下模另一侧。

7、此款风轮组装生产线,通过一个冲压模具即可实现冲孔、成型、切断等工序,实现工件到风轮叶片成品的自动化制造,其生产效率高,同时也减低了人工成本;再有,通过自动送料装置和冲压模具的配合,实现风轮叶片成品自动插置入风轮安装辅助装置上的叶片安装槽,其组装起来准确稳定、组装效率高。

8、本发明的目的还可以采用以下技术措施解决:

9、具体进一步地,所述风轮安装辅助装置包括外安装座、内定位件和外环定位件,所述外安装座上开有安装腔,所述内定位件的外壁设置有内定位槽,所述内定位件下部固定在安装腔内且内定位件上部向上延伸出安装腔外,所述外环定位件固定在位于安装腔上部开口外的外安装座顶面,且内定位件上部位于外环定位件的内周,所述外环定位件上对应内定位槽位置开有外定位槽,所述内定位槽和外定位槽围成所述叶片安装槽;通过内定位件的内定位槽和外环定位件的外定位槽配合,即可实现对风轮叶片在外安装座上的限位安装,进而方便风轮叶片与环形框、环面框的装配,其生产效率高,再有,外环定位件上的外定位槽长度较短,加工起来较为容易,外环定位件的整体结构也较为简单,制造容易。

10、具体进一步地,所述外安装座的顶面上内置有若干个磁铁,所述外环定位件由磁吸材料制成;其设置起来简单方便且固效果好。

11、具体进一步地,所述安装腔的底部开有连接通孔,所述内定位件的下部对应连接通孔位置开有连接螺孔,一连接螺钉由下往上穿过连接通孔后与连接螺孔连接;以使内定位件的下部能稳定安装在外安装座的安装腔上。

12、具体进一步地,所述驱动电机的电机轴上往外延伸有间隔均匀的若干个驱动凸块,所述内定位件的内周对应设置有若干个驱动凹孔,所述驱动凸块穿过外安装座并延伸入内定位件的驱动凹孔内;驱动凸块和驱动凹孔配合,便于内定位件在驱动头上的安装,也有利于驱动头稳定带动整个风轮安装辅助装置转动。

13、具体进一步地,所述冲孔凸件包括两个冲孔头,两个冲孔头分别固定在冲压上模上且两个冲孔头之间存有间隙,所述冲压下模上对应两个冲孔头位置设置有两个贯通孔,两个贯通孔构成所述冲孔凹腔;以使冲压分离出来的废料从贯通孔排出冲压下模,其实施效果较好。

14、具体进一步地,所述成型凸件为成型凸柱,成型凸柱的底面向上凹入有弧形凹部,所述成型凹腔内对应弧形凹部位置设置有弧形块;通过成型凸柱的弧形凹部与成型凹腔内的弧形块配合稳定,有利于工件被稳定加工成弧形弯曲的叶片主体。

15、具体进一步地,所述切断凸件为切断凸柱,所述切断凸柱的底面向上凹入有切断凹部,所述切断凹部的两侧还向上开有两个拱形通孔,所述切断凸件的截面呈工字形,所述冲压下模上对应切断凸件位置开有切断通孔,所述切断通孔的截面呈工字形,切断通孔构成所述切断凹腔;通过工字形的切断凸柱和工字形的切断通孔配合,实现成型的叶片主体与工件之间冲断分离,同时对叶片主体的一端做最后地成型处理,再有,冲压分离出来的废料也可通过切断通孔排出冲压下模。

16、本发明的另一目的是这样实现的:

17、一种如上述风轮组装生产线所采用的制造方法,其特征是,包括如下步骤:

18、一、先将内定位件固定在外安装座的安装腔内,然后将已成型好的环形框安装入位于外安装座的内壁和内定位件的外壁之间的安装腔内,然后将外环定位件固定在外安装座的顶面上,构成风轮安装辅助装置,此时内定位件的内定位槽与外环定位件的外定位槽配合围成叶片安装槽;

19、二、将上述风轮安装辅助装置固定在直线输送机构的驱动电机上,然后直线输送机构带动驱动电机和风轮安装辅助装置移动至靠近冲床一侧,此时风轮安装辅助装置的叶片安装槽靠近出料口的冲压下模另一侧;

20、三、通过控制装置启动驱动电机、自动送料机构和冲床工作,自动送料机推动初始片材进入冲压模具的进料口,并且初始片材在冲压模具内被依次冲孔、弯曲成型和切断,制造成风轮叶片,在自动送料机的推动下,成型后的风轮叶片被推出冲压模具的出料口并插置入风轮安装辅助装置的叶片安装槽;此时驱动电机在控制装置的控制下,带动风轮安装辅助装置转动一定角度,使得下个叶片安装槽靠近出料口,然后自动送料机构和冲床重复上述动作,直至风轮安装辅助装置上所有的叶片安装槽均插置有风轮叶片;

21、四、通过控制装置启动直线输送机构带动驱动电机和风轮安装辅助装置移动至靠近压紧装置;

22、五、取下驱动电机上的风轮安装辅助装置,然后将风轮安装辅助装置上的外环定位件取下,再将已成型好的环面框放置在风轮叶片一端的连接耳上,使得风轮叶片一端的连接耳全部插入环面框,最后将上述风轮安装辅助装置及其上的风轮移动至压紧装置,控制装置启动压紧装置实现对环面框、风轮叶片和环形框之间的初步压紧固定。

23、此款风轮组装生产线所采用的制造方法,可实现风轮叶片的自动制造成型,以及风轮叶片自动插接入风轮安装辅助装置的叶片安装槽,并通过直线输送机构输送至压紧装置,其自动化程度高、组装效率高。

24、本发明的有益效果如下:

25、(1)此款风轮组装生产线,通过一个冲压模具即可实现冲孔、成型、切断等工序,实现工件到风轮叶片成品的自动化制造,其生产效率高,同时也减低了人工成本;再有,通过自动送料装置和冲压模具的配合,实现风轮叶片成品自动插置入风轮安装辅助装置上的叶片安装槽,其组装起来准确稳定、组装效率高。

26、(2)通过内定位件的内定位槽和外环定位件的外定位槽配合,即可实现对风轮叶片在外安装座上的限位安装,进而方便风轮叶片与环形框、环面框的装配,其生产效率高,再有,外环定位件上的外定位槽长度较短,加工起来较为容易,外环定位件的整体结构也较为简单,制造容易。

27、(3)此款风轮组装生产线所采用的制造方法,可实现风轮叶片的自动制造成型,以及风轮叶片自动插接入风轮安装辅助装置的叶片安装槽,并通过直线输送机构输送至压紧装置,其自动化程度高、组装效率高。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280123.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。