一种含硫酸盐的工业混合废盐的处理工艺及系统的制作方法

- 国知局

- 2024-08-22 15:05:08

本发明涉及工业混合废盐的处理,具体涉及一种含硫酸盐的工业混合废盐的处理工艺及其处理系统,属于工业废盐处理。

背景技术:

1、工业废盐是化工、医药、印染等行业典型的工业固体废物,具有种类多、产量大、成分复杂、毒性大、处理成本高、环境危害大等特点。国内外对废盐的处理利用技术主要有两类,即无害化和资源化。废盐无害化指消减或消除废盐中有毒有害成分以降低环境风险,典型的技术包括焚烧、填埋和排海等。废盐资源化是从根本上解决废盐问题的未来发展趋势,主要是运用集成工艺对废盐进行处理,使得其中各项指标达到回用要求后进行资源化利用,其主要表现为对精制盐产品的资源化。目前企业暂存的废盐中,工业混盐占80%,混盐处置难度大,回收利用成本高,其中na+、cl-、so42-的含量远高于其他无机盐离子,在分盐阶段主要是对硫酸钠和氯化钠这两种单质盐进行回收和再分离。当前,大多数技术人员对含硫酸钠和氯化钠的工业混合废盐的分离技术已有大量研究,主要有以下几种:冷却或蒸发结晶分盐法、纳滤分盐法、电化学分盐法等。

2、中国专利cn109970079a,提供了一种工业废盐精制方法,其通过干燥脱水,二级煅烧彻底分解和碳化有机物;煅烧后的粗盐通过溶解、分盐、去除重金属及杂质、蒸发结晶,得到二级以上的精制工业干盐。该方法适用于单盐或其它成分无机盐如硫酸盐含量较低的废盐,如其适用的废盐范围所显示氯化钠含量82~96%、水分2.5~7%、有机物杂质0.11~4%、硫酸钠含量0.4~3%,后续的钡盐法脱除硫酸根、硫化钠法除重金属等精制工艺,也只是针对低含量杂质的措施,显然不适用于硫酸钠含量较大的混杂废盐;为了利于系统的稳定运行,使进入废盐处理系统的废盐相对稳定,该专利对废盐中成分限定较窄,这也限制了该工艺的适用范围。

3、cn 113860334a公开了一种工业废盐中硫酸钠和氯化钠的分离方法,包括以下步骤:s1.取一定质量的工业废盐用水进行溶解,得到混盐溶液;s2.将步骤s1中得到的混盐溶液加热到100℃~115℃之间进行蒸馏,待蒸馏出的水量为m1时,过滤析出的盐得到一次析出盐和一次滤液;s3.将步骤s2中得到的一次滤液进行降温至40℃~45℃后,进行减压蒸馏,待蒸馏出的水量为m2时,过滤析出的盐得到二次析出盐和二次滤液;s4.将步骤s3中得到的二次滤液返回s1中的混盐溶液中进行循环处理;s5.检测步骤s2和s3中得到的一次析出盐和二次析出盐中硫酸钠的含量。在该方法中,每一次的蒸馏需要进行大量的计算,并且蒸馏的终点难以控制,所得产品的品质不稳定。

4、cn113772692a公开了一种废盐处理和回收利用的方法,该方法将破碎后的废盐溶解后得到高盐废水;调节ph4-5通过吸附系统精制高盐废水,分离除杂,而后调节ph至中性,纳滤分盐及蒸发结晶,操作工序复杂,流程长,对纳滤膜要求高。

5、目前,大多数技术可将废盐中硫酸钠和氯化钠单独分离出来,但是分盐过程困难,难控制,成本高,而且得到的产品为氯化钠和硫酸钠,均属于低价值产品,投入远大于收益,且产品市场饱和度大,供大于求,销售困难,并未能实现工业废盐的高价值转化利用,真正意义上实现资源化利用。

技术实现思路

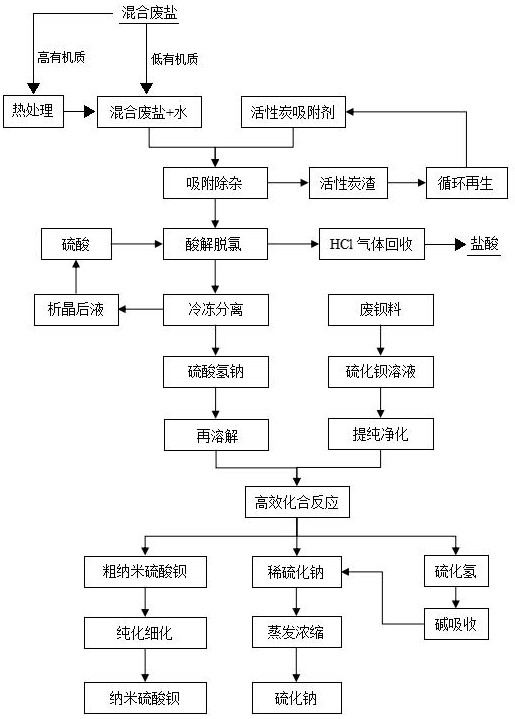

1、针对现有技术中现有工业混盐处理手段单一、处理流程长、处理成本高、回收产品附加值低,并未真正意义上实现工业混盐的高价值资源化利用的问题,本发明提供了一种含硫酸盐的工业混合废盐的处理工艺及处理系统,通过热处理对工业混盐进行预处理,除去其所含有的有机质,之后采用活性炭进行吸附进一步除去有机质,并将除去有机质后的混盐溶液通过加入强酸进行酸解脱除其中的氯元素(并回收制成盐酸)的同时,进一步获得高浓度的硫酸盐溶液,最后将硫酸盐溶液与由废钡料制得的高纯度硫化钡溶液在高效化合反应装置内以对流喷射的方式制备获得纯度高、粒径分布均匀的高价值纳米硫酸钡产品和高纯度高价值的硫化钠产品,最终实现工业混盐的高资源化。此外,本工艺过程中产生的废气废液均可实现内部消化,实现了废气废液的零排放。本发明的工艺简单,操作性强,设备投入成本低,可实现大规模的工业化应用。

2、为实现上述目的,本发明所采用的技术方案具体如下所述:

3、根据本发明的第一种实施方案,提供一种含硫酸盐的工业混合废盐的处理工艺:

4、一种含硫酸盐的工业混合废盐的处理工艺,该工艺包括如下步骤:

5、1)混盐预处理:根据工业混合废盐中有机物的含量,将工业混合废盐分为低有机混合废盐和高有机混合废盐。将低有机混合废盐直接进行步骤2)。将高有机混合废盐进行热处理转变为低有机混合废盐后再进行步骤2)。

6、2)活性炭吸附除杂:对步骤1)中获得的低有机混合废盐进行水洗,然后向水洗后的废盐液中加入活性炭进行吸附处理,吸附完成后进行固液分离,获得精盐溶液和废活性炭。将精盐溶液直接进行步骤3),将废活性炭进行再生后循环用于对水洗后的盐液进行吸附处理。

7、3)酸解脱氯:向精盐溶液中加入硫酸溶液,并加热进行反应,同时采用水或者稀盐酸回收反应过程中产生的hcl制得盐酸,反应完成后,将反应后液进行冷却结晶处理,经固液分离后得到硫酸氢钠晶体和析晶后液,析晶后液与浓硫酸混合后循环用于步骤3)。

8、4)对流化合:先将步骤3)中获得的硫酸氢钠晶体制成硫酸氢钠溶液,然后将硫酸氢钠溶液和硫化钡溶液在高效化合反应装置内以对流喷射的方式进行混合反应,反应完成后,进行固液分离,获得粗纳米级硫酸钡沉淀和硫化钠溶液。对硫化钠溶液进行浓缩结晶处理获得硫化钠晶体。

9、作为优选,该工艺还包括以下步骤:

10、5)精制处理:将粗纳米级硫酸钡沉淀在纯化细化装置内依次采用水和稀硫酸进行洗涤,并在超声和搅拌机构的双重作用下进行再分散处理,固液分离后获得高纯纳米级硫酸钡,将分离出的废水和废酸分别循环用于水洗和酸洗。和/或

11、6)废气处理:在步骤4)中,将反应过程中释放的硫化氢气体采用碱液进行吸收获得富硫化钠吸收液,将富硫化钠吸收液与硫化钠溶液混合后进行浓缩结晶处理。

12、作为优选,在步骤1)中,所述工业混合废盐为含有硫酸钠和氯化钠的混盐。其中,硫酸钠的质量含量不低于20%,优选不低于30%,更优选不低于40%。硫酸钠和氯化钠的总质量含量不低于70%,优选不低于80%,更优选不低于90%。

13、作为优选,在步骤1)中,将有机物质量含量不高于12%(优选不高于10%,更优选不高于8%,再优选不高于5%)的工业混合废盐称为低有机混合废盐,反之则称为有机混合废盐。和/或

14、作为优选,在步骤1)中,所述热处理具体为:将所述高有机混合废盐在100-800℃温度下处理1-8h,优选为在200-700℃温度下处理1.5-6h。

15、作为优选,在步骤2)中,水洗所用水量为低有机混合废盐质量的2-5倍,优选为2.5-4倍。

16、作为优选,在步骤2)中,所述吸附处理的时间不低于10min,优选为1-3h。

17、作为优选,在步骤3)中,所述硫酸溶液为质量分数为50-98%的浓硫酸,优选为60-90%的浓硫酸。所述硫酸溶液的用量为使得硫酸与氯化钠的摩尔比为1-5:1,优选为1-3:1。

18、作为优选,在步骤3)中,所述加热进行反应具体为加热至60-100℃后反应0.5-4h,优选为加热至70-90℃后反应1-3h。

19、作为优选,在步骤4)中,所述硫化钡溶液的浓度为0.5-1.5mol/l。所述硫化钡溶液的用量为使得硫化钡与硫酸氢钠的摩尔比为1-2:1,优选为1-1.5:1,更优选为1-1.3:1。

20、作为优选,所述硫化钡溶液为废钡料进行水洗后的浸出液。所述废钡料中硫化钡的质量含量不低于5%,优选不低于8%,更优选不低于10%。

21、根据本发明的第二种实施方案,提供一种含硫酸盐的工业混合废盐的处理系统:

22、一种含硫酸盐的工业混合废盐的处理系统或用于第一种实施方案所述工艺的处理系统,该系统包括吸附除杂单元、酸解脱氯单元以及对流化合单元。所述吸附除杂单元包括依次串联设置的洗涤过滤装置和活性炭吸附装置。所述酸解脱氯单元包括酸解装置、冷冻分离装置和溶解池。所述对流化合单元包括高效化合桶以及在高效化合桶内呈上下平行设置的上环形喷料管道和下环形喷料管道,上环形喷料管道上设置有上环喷嘴,下环形喷料管道上设置有下环喷嘴,上环喷嘴的上喷射孔与下环喷嘴的下喷射孔相对设置。混合废盐输送装置的排料端与洗涤过滤装置的进料口相连接,洗涤过滤装置的排液口通过输液管与活性炭吸附装置的进液口相连接,活性炭吸附装置的排液口通过输液管与酸解装置的进液口相连接,酸解装置的排液口通过输液管与冷冻分离装置的进液口相连接,冷冻分离装置的排料口通过输料管与溶解池的进料口相连接,溶解池的排液口通过输液管与下环形喷料管道的进液口相连接,上环形喷料管道的进液口与硫化钡溶液输送管道相连通。

23、作为优选,该系统还包括有预处理单元,所述预处理单元为热解炉或焚烧炉,混合废盐输送装置的排料端与热解炉或焚烧炉的进料口相连接,热解炉或焚烧炉的排料口通过输料管与洗涤过滤装置的进料口相连接。

24、作为优选,所述洗涤过滤装置上还设有与进水管道相连通的进水口。洗涤过滤装置的内部还设置有筛网,并且洗涤过滤装置的排液口位于筛网的下方。

25、作为优选,所述酸解装置包括酸解反应罐和废气吸收罐。酸解反应罐的进液口通过输液管与活性炭吸附装置的排液口相连接,酸解反应罐的排气口通过输气管与废气吸收罐的进气口相连通。所述酸解反应罐上还设置有加酸口,酸解反应罐内还设置有第一加热机构和第一温度检测计。所述第一加热机构为加热管、加热板、加热丝中的一种。

26、作为优选,所述冷冻分离装置的排液口还通过酸液循环管道与酸解反应罐的加酸口相连接。

27、作为优选,所述高效化合桶包括桶体、第一搅拌电机、第一搅拌轴以及第一搅拌桨叶。第一搅拌电机设置在桶体顶部,第一搅拌轴的上端与第一搅拌电机相连接,其下端伸入至桶体内部,第一搅拌桨叶设置在第一搅拌轴的中下部。第一搅拌桨叶为沿其旋转方向厚度逐渐减小、且上表面为斜面的片状结构。桶体内还设置有第二温度检测计。

28、作为优选,所述上环形喷料管道和下环形喷料管道均通过固定支架固定在桶体的内部,并均位于搅拌桨叶的上方,搅拌轴依次从上环形喷料管道和下环形喷料管道的环心穿过。上环形喷料管道上沿其周向均匀分布设置有多个竖直朝下的上环喷嘴,下环形喷料管道上沿其周向均匀分布设置有多竖直朝上的下环喷嘴,上环喷嘴的数量与下环喷嘴的数量一致,且一一对应。

29、作为优选,所述上环喷嘴包括上喷射孔、人字喷管以及超声块。人字喷管由自上而下依次串联接通的上通管、人字管和下通管构成。人字喷管的上通管与上环形喷料管道相连通,上喷射孔开设在人字喷管的下通管内侧壁上,超声块设置在人字喷管的下通管外侧壁上。优选,上环喷嘴包括有多个所述人字管,多个所述人字管均匀环绕设置在上通管下方的四周,并且所有人字管的上端同时与上通管的下端相连通,每个人字管的下端均连通有下通管。

30、作为优选,所述下环喷嘴包括下喷射孔、竖喷管以及活动管。竖喷管的下端与下环形喷料管道相连通,活动管自上而下套接设置在竖喷管的管腔中,并可在竖喷管的管腔内上下移动。下喷射孔设置在活动管的管壁上。活动管的外径小于竖喷管的内径,并且活动管的底端外侧四周设有环形挡板,竖喷管的顶端为缩口式设计。竖喷管的上端与人字喷管下通管的下端齐平,活动管的顶端设置有与人字喷管相匹配的人字限位凸起。优选,活动管完全伸出竖喷管时,上喷射孔与下喷射孔逐一相对,并且在竖直方向上,位于同一水平高度的上喷射孔与下喷射孔之间的间距自上而下逐渐增大。

31、作为优选,该系统还包括有纯化细化单元,所述纯化细化单元包括搅拌桶和圆筒筛,所述搅拌桶包括圆桶型桶身和设置在桶身下端的锥型桶底。圆筒筛通过固定支架固定在搅拌桶的桶身内部,并且在圆筒筛的顶壁、底壁以及侧壁上均开设有筛孔。搅拌桶的顶部设置有第二搅拌电机,第二搅拌轴的上端与第二搅拌电机相连接,其下端向下贯穿圆筒筛后延伸至位于圆筒筛下方的搅拌桶的内腔中。在位于圆筒筛内部和位于圆筒筛下方的第二搅拌轴上均设置有第二搅拌桨叶。搅拌桶的桶顶上还设置有注液管和进料管,并且所述进料管的下端向下延伸至圆筒筛的内部,进料管的上端通过粗料输送装置与高效化合桶的出盐口相连接。

32、作为优选,该系统还包括有蒸发浓缩装置和废气吸收罐,蒸发浓缩装置的进液口通过输液管与高效化合桶的排液口相连接,废气吸收罐的进气口通过输气管与高效化合桶的排气口相连接,废气吸收罐的排液口通过输液管与蒸发浓缩装置的进液口相连接。废气吸收罐上设置有碱液进口。

33、作为优选,搅拌桶的桶身内还设置有第三温度检测计。搅拌桶的锥型桶底上还设置有超声发生板和第二加热机构,所述第二加热机构为加热管、加热板、加热丝中的一种。

34、作为优选,筛孔的孔径为10-200nm,优选为30-180nm,更优选为50-150nm。

35、作为优选,第二搅拌桨叶为弧形搅拌叶,并且在其旋转方向的桨叶缘部上还设置有锯齿状凸起。

36、在现有技术中,针对硫酸钠、氯化钠含量较高的工业混合废盐的资源化处置一般采用的是如何将硫酸钠和氯化钠进行分离,并分别回收制得硫酸钠和氯化钠产品的传统思路。目前大多数技术人员对含硫酸钠和氯化钠的工业混合废盐分离技术已有大量研究,主要有以下几种:冷却或蒸发结晶分盐法、纳滤分盐法、电化学分盐法等。这些技术可将废盐中硫酸钠和氯化钠分离出来,但是分盐后得到的产品仅为氯化钠和硫酸钠,分盐和回收盐的成本高,而氯化钠和硫酸钠均属于低价值产品,市场饱和度大,供大于求,无法销售,并未能实现工业废盐的高价值转化利用,真正意义上实现资源化利用。

37、在本发明中,针对现有技术中工业混盐处理手段单一、处理流程长、处理成本高、回收产品附加值低等问题,本发明通过将含有氯化钠和硫酸钠的工业混合废盐预先采用热处理和活性炭吸附处理去除其中含有的有机物和无机杂质,直至废盐中的有机物和无机杂质全部去除,避免影响后续工序,其中吸附了杂质的活性炭可以循环使用。然后采用浓度在50%以上的硫酸与预处理后的精盐溶液进行热反应(控制温度在60-100℃下反应0.5-4h),收集挥发出来的氯化氢气体制得稀盐酸,待溶液中的氯离子全部转化完成后,将反应后的溶液冷却至室温后制得硫酸氢钠晶体,析晶后液可循环用于与预处理后的混合废盐进行热反应。硫酸氢钠晶体经洗涤除杂、精制后制得高纯度高价值的硫酸氢钠产品。进一步的,可以将硫酸氢钠制成溶液并按比例与由废钡料制得的高纯度硫化钡溶液一同在高效化合反应器中通过对流喷射化合反应的方式制得粗纳米硫酸钡和硫化钠溶液,产生的硫化氢气体经氢氧化钠吸收,待饱和后与稀硫化钠溶液一同蒸发浓缩后制得高纯硫化钠产品,而粗纳米硫酸钡通过纯化、细化工序制得粒径分布窄的高纯纳米级硫酸钡产品。也就是说,本发明不需要对硫酸钠和氯化钠进行分盐处理,仅通过除去有机质和回收氯后,即可将低价值的氯化钠和硫酸钠转变为较高价值的高纯硫酸氢钠。此工艺无需高温转化,无需加入盐析剂,无需将硫酸钠与氯化钠分离,解决了硫酸钠与氯化钠难分离的问题。进一步的,还可以硫酸氢钠为原料与废钡料一同进行高效化合,制备获得更高价值、市场需求量更大的纳米硫酸钡产品和硫化钠产品。真正意义上实现了工业混合废盐和废钡料等的资源化回收。

38、在本发明中,所述的工业混合废盐为硫酸钠和氯化钠体系,其中,硫酸钠的质量含量不低于20%(优选不低于30%,更优选不低于40%),硫酸钠和氯化钠的总质量含量不低于70%(优选不低于80%,更优选不低于90%)。预处理中的热处理一般为在100-800℃温度下处理1-8h(优选为在200-700℃温度下处理1.5-6h),以除去大部分有机杂质。所述热处理可采用常规的高温预处理方法,如高温热解炭化、焚烧、活性炭吸附等。

39、在本发明中,硫酸氢钠溶液和硫化钡溶液的对流喷射化合反应具体为分别将硫酸氢钠溶液和硫化钡溶液以相对设置的喷头分别喷出,通过高速微细射流的相互碰撞混合进行高效反应,使得两种原料充分接触,实现原料均匀混合,确保反应彻底,避免原料混合不均匀、局部浓度过高、反应不彻底、反应产物团聚导致粒径粗大且分布不均匀等问题。

40、在本发明中,硫酸氢钠溶液和硫化钡溶液的化合是在自制的高效化合反应装置中进行的。本发明提供的高效化合反应装置具体为通过在高效化合桶的内腔中设置同环心的且上、下平行的上环形喷料管道和下环形喷料管道,上环形喷料管道和下环形喷料管道分别通过不同的进料管及进料泵分别实现硫酸氢钠溶液和硫化钡溶液的进料,用于同时同步向高效化合桶内进料。进入上环形喷料管道和下环形喷料管道内的两种物料分别经由在各自环管上方垂直且均匀间距相对分布设置的上环喷嘴和下环喷嘴同时喷洒而出,上环喷嘴喷出的原料高速射流与下环喷嘴喷出的另一原料高速射流形成撞击,促使两种原料充分接触,实现原料均匀混合反应。即本发明的高效化合反应装置,通过设置高效对流喷射装置,实现了硫化钡和硫酸氢钠的高效反应,解决了局部过饱和现象,反应不均匀、不彻底等问题,制备得到高价值的纳米级硫酸钡。

41、在本发明中,上环喷嘴为截面为双人字形的喇叭状结构,双人字壳层之间形成物料通道。其具体包括上喷射孔、至少一个人字喷管以及超声块。人字喷管由自上而下依次串联接通的上通管、人字管和下通管构成。人字喷管的上通管与上环形喷料管道相连通,上喷射孔开设在人字喷管的下通管内侧壁上。上环形喷料管道内的硫化钡溶液依次流经上通管、人字管和下通管后从位于下通管内侧的上喷射孔喷出与硫酸氢钠溶液进行高效化合反应。在人字喷管的下通管的外侧壁上还设置有超声块,即超声块和上喷射孔水平相对设置,并且超声发出方向与硫化钡溶液流向相一致,通过超声块的设置,一方面可以提高硫化钡溶液的均匀度,另一方面可以避免上喷射孔的堵塞。进一步的,该上环喷嘴包括有多个所述人字管,多个所述人字管均匀环绕设置在上通管下方的四周,并且所有人字管的上端同时与上通管的下端相连通,每个人字管的下端均连通有下通管。需要说明的是,多个所述人字管在圆周方向上可以互不相通形成多个小的物料通道,也可以相互连通后形成一个大的物料通道。

42、在本发明中,所述下环喷嘴与上环喷嘴相对设置,包括下喷射孔、竖喷管以及活动管。竖喷管的下端与下环形喷料管道相连通,活动管自上而下套接设置在竖喷管的管腔中,并可在竖喷管的管腔内上下移动,下喷射孔设置在活动管的管壁上。活动管的外径小于竖喷管的内径,并且活动管的底端外侧四周设有环形挡板,竖喷管的顶端为缩口式设计。竖喷管的上端与人字喷管下通管的下端齐平,活动管的顶端设置有与人字喷管相匹配的人字限位凸起。下环形喷料管道内的硫酸氢钠溶液进入到竖喷管内,并通过环形挡板推动活动管向上伸出,并在环形挡板和人字限位凸起的双重作用下,使得当活动管完全伸出竖喷管时,上喷射孔与下喷射孔逐一相对,位于同一水平高度的上喷射孔与下喷射孔之间的间距自上而下逐渐增大,即上环喷嘴对下环喷嘴形成环向包围。上喷射孔与下喷射孔逐一相对的设置使得分别从上喷射孔内喷出的硫化钡溶液与从下喷射孔喷出的硫酸氢钠溶液形成对撞流,快速分散均匀并反应生成硫酸钡沉淀。上喷射孔与下喷射孔之间的间距自上而下逐渐增大的设置,为硫化钡和硫酸氢钠反应提供充足空间的同时,也为硫酸钡沉淀的下落提供足够空间,避免生成的纳米硫酸钡晶体相互之间团聚长大。

43、在本发明中,本发明将硫化钡溶液的上环喷嘴和硫酸氢钠溶液的下环喷嘴以上下朝向相对进行设置,有利于展现人字形喷嘴设计的优势。人字形喷射装置的设计,一方面,有效的防止了硫化钡溶液与硫酸氢钠溶液对流撞击产生的纳米级硫酸钡进入喷射装置内沉积,同时也为硫化钡溶液和硫酸氢钠溶液营造了对流撞击反应空间,避免了料浆的干扰。另一方面,在硫酸氢钠溶液压力的推动下使硫酸氢钠溶液喷射装置上的圆形喷射孔上移(活动管整体上移),很好的促使其与固定喷射硫化钡溶液的上环喷嘴的契合,同时防止圆形喷射孔(上喷射孔和下喷射孔)被料浆堵塞,也有效的避免了料浆倒灌而影响原料纯度。

44、在本发明中,在高效化合桶底部最外环区域均匀的铺设加热块(第一加热机构),通过温控系统进行自动控温,促使溶液的均匀加热,同时也有效的防止了硫化钡溶液和硫酸氢钠溶液因室温低于结晶点,导致冷却析出晶体,堵塞上环形喷料管道和下环形喷料管道以及圆形喷射孔。

45、在本发明中,高效化合桶内的搅拌桨叶(第一搅拌桨叶)为沿其旋转方向厚度逐渐减小、且上表面为斜面的片状结构,桨叶边沿经过打磨,促使边缘锋利,在对料浆进行搅拌时,既能有效的促进料浆混合均匀,避免局部过饱和现象的形成,又能对纳米级硫酸钡进行一定的切割作用,减小纳米级硫酸钡粒径分布范围。

46、在本发明中,高效化合桶内生成的纳米硫酸钡中还会夹带一定量的杂质,且存在一定程度的二次团聚现象,大大降低了那么硫酸钡的产品价值,因此本发明为同时保证纳米级硫酸钡的纯度和彻底防止团聚现象,本发明舍弃传统在反应过程中添加分散剂的方法(添加分散剂会引入新的杂质,降低产品纯度),在高效化合装置后还增设了纳米级硫酸钡的后纯化细化单元,所述纯化细化单元包括搅拌桶和圆筒筛,搅拌桶为封闭式圆筒结构,圆筒筛(为带筛孔的全封闭式圆筒结构)呈同轴式套接设置在搅拌桶的内部,并且圆筒筛的侧壁和底壁上均开设有筛孔,高效化合桶内沉积的纳米硫酸钡通过输料管道直接输送至圆筒筛的内部,然后依次通入水进行水洗除去裹携的硫化钠等,之后再通过酸洗除去少量其他不可溶的杂质等,并在搅拌和超声双重作用下进行再次细化筛分,打散已经团聚的纳米硫酸钡,纯化细化单元通过集洗涤、水洗、酸化、纯化、细化、筛分等多重作用为一体,能够进一步提升纳米级硫酸钡的纯度、细度、白度、粘度等各项指标,有效保障纳米硫酸钡的产品价值。

47、在本发明中,通过高效化合反应制得的纳米硫酸钡经过滤后,虽然硫酸钡粒径已达纳米级,但是硫酸钡中夹带有硫化钠且硫酸钡粘度高,易团聚,会在中和洗涤过程中又发生团聚导致产品洗涤不干净,纯度低,粒径又增大。通过超声装置及纯化细化装置,设置切割式搅拌桨(解决硫酸钡粘度高,不易分散)和纳米分散筛分装置(圆筒筛设置成笼状,将粒径符合要求的产品筛出,不符合要求的继续分散),实现纳米硫酸钡的纯化和细化,可制得稳定可控粒径的纳米级硫酸钡。这样可以保证生成的纳米级硫酸钡粒径稳定可控。

48、在本发明中,本发明中高效化合桶的作用是将废钡料浸出的硫化钠溶液与硫酸氢钠溶液共同作用转化为纳米级硫酸钡沉淀和硫化钠溶液,而纯化细化单元的作用是解决纳米级硫酸钡的纯度、细度、白度、粘度等问题,特别是纯度,只有纳米级硫酸钡分散开来,粒径越小,含有杂质就越少,制得的纳米级硫酸钡就越纯,其产品附加值就越高。高效化合和纯化细化工序是制得纳米级硫酸钡中必不可少的两个环节,缺一不可,只有通过高效化合工序制得的硫酸钡为纳米级别,后续才能通过超声和搅拌即可进行再分散、洗涤和通过筛孔转化成粒径分布均匀的纳米级硫酸钡产品,同时,只有通过后续纯化细化工序才能防止高效化合工序制得的纳米硫酸钡团聚并提高纳米硫酸钡的纯度和白度。

49、在本发明中,本发明通过提供一系列科学合理的化学工艺技术方法将含有硫酸钠和氯化钠的工业混合废盐高价值转化得到硫酸氢钠、纳米级硫酸钡、硫化钠等高价值产品,真正意义上实现废盐的资源化利用。

50、在本发明中,所述高效化合桶的桶径为0.1~100m,优选为0.3~80m,更优选为0.5~50m,其高度为0.1~80m,优选为0.2~60m,更优选为0.3~40m。所述上环形喷料管道和下环形喷料管道的管径各自独立的为0.1~50cm,优选为0.2~30cm,更优选为0.3~20cm。

51、与现有技术相比较,本发明的有益技术效果如下:

52、1:本发明创新性的提供了一种含硫酸盐的工业混合废盐的处理工艺,该工艺无需将工业混合废盐中的硫酸钠和氯化钠进行分离,直接通过热处理和吸附脱除有机质,并通过酸解脱除回收氯元素,并制备获得更高经济价值的硫酸氢钠产品。工艺处理流程短、处理成本低、回收的产品附加值高。

53、2:本发明通过特殊设计的高效化合反应装置,简单快捷的将硫酸氢钠和废钡渣中回收的硫化钡以对流喷射化合的方式制备获得了更高价值的纳米级硫酸钡和硫化钠,同时还通过特殊设计的纯化细化装置,有效的保障了纳米级硫酸钡的粒径稳定性和纯度,进一步提高了纳米级硫酸钡的经济价值。

54、3:本发明所述的处理工艺所产生的废气废液均可实现内部消化,实现了废气废液的零排放,工艺流程短,操作性强,设备投入成本低,可实现大规模的工业化应用。

55、4:本发明所提供的处理系统具有结构简单、成本低、无二次污染,易操作,生产效率高、产品附加值高等特点,具有广阔的市场前景和显著的经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281073.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。